第5章MD公司精益生产项目的实施效果分析

5.1实施精益生产后库存的变化

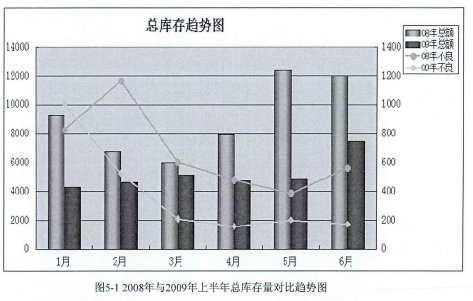

推行精益生产项目后,MD公司原材料、半成品和成品等构成的总库存量得到大幅降低。如图5-1所示,通过对比2008年和2009年上半年同期的库存总量和不良库存量,可以看到公司库存大幅缩减:比如总库存由9056万元/月下降到5184万元/月,下降比例为42.75%;呆滞超6个月的不良库存,由670万元/月下降到378万元/月,下降比例为43.58%。随着成品库存的降低,公司各月成品库存周转次数由7.5次上升到10.2次。公司通过供应商管理库存,要求供应商采用小批量多批次配送,A类重要物料安全库存量由24小时下降至4小时,原材料库存下降明显。精益生产实施后,整体库存数量大幅降低,从而加速了库存周转速度,改善了资产质量,极大的降低了库存风险。

根据精益生产理论分析,库存过大带来的问题和风险有:增加仓储面积和保管费用、占用大量流动资金、加重贷款利息和引起存货跌价损失等,库存是精益生产的需要首先解决的重点问题。根据精益生产项目的实施效果,MD公司最显着的改善体现在库存的大幅下降,减少库存浪费,进而为公司节省成本。随着公司库存总量的不断减少,从而为公司节省资金支出,减少流动资金占用,起到有效降低成本的目的。2008年与2009年同期总库存量对比趋势如下图所示:

5.2实施精益生产后交货周期的变化

精益生产项目实施过程中,采用供应商管理库存(VMI)模式,通过双方信息共享和战略互惠合作,由原材料采购交期从10天缩短到3天,交货周期缩短将近70%;改善面盖工艺,实施双组份胶,贴面盖工序固化时间由10小时缩短到0.1小时,生产作业周期缩短将近10小时。实现快速响应的准时生产,公司生产交货周期由原来12.5天下降到5天,交货周期缩短7.5个工作日。随着交货周期的缩短,公司能够顺应外部市场变化,及时响应客户订单的需求,进一步实现快速供货。因此,精益生产的实施为公司缩短交期周期,提升客户满意度。

5.3实施精益生产后人均产量的变化

通过导入自动化设备工装、流程优化及技术革新后,车间生产作业人员的投入大幅减少,总装车间作业人数由1100人下降至800人,作业员数量减少27.3%;通过实施减员增效每条流水线人数由26人减少到20人,人员减少约23.1%;总装流水线生产效率由200台/小时提升到310台/小时,生产效率提升提升55%。总装月度平均产量由100万台提升到150万台,年度最高产量达到2000万台。最终,实施精益生产项目后,人均产量得到较大提升,流水线人均小时产量由7.69台/人/小时上升至15.5台/人/小时,人均产量提升了 101.6%左右。

5.4实施精益生产后相关成本的变化

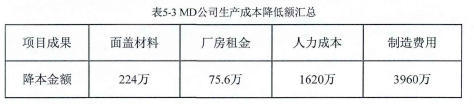

经车间布局优化设计改善后,原材料仓库面积由原8000平米降至1000平米,总装线和面盖线使用面积由9000平米减少至6300平米,总共节省场地9700平米。按美的集团厂房租金6.5元每平米计算,电磁炉每年节省租金支出75.6万元,并腾出场地空间为公司曰后产能扩大做储备。

面盖线实施双组份胶技术革新后,面盖组装时节省电子硅酮胶使用量,无需进行面盖固化工作。这样,为公司节省电子硅酮胶材料费用124万元/年,节省面盖固化工装板投入100万元/年。

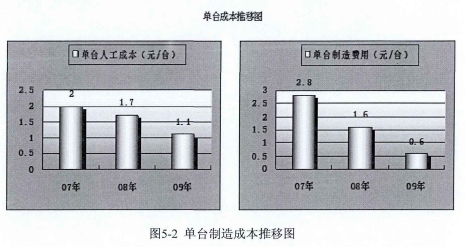

生产效率提升后,单台制造费用由原来的每台2.8元下降至每台0.6元,单台制造成本下降约78.57%。按年产量1800万台电磁炉的产能计算,为公司节省成本约3960万元。

实施技术改善及自动化后,人力投入由原来1100人,减少至800人,人工成本节省1620万元。单台制造成本推移图如下:

MD公司实施精益生产项目,按照培训指导、现场辅导、方案设计、实施验证和持续改善的循环过程,MD公司生产效率得到提升,制造成本大幅降低。如表5-3所示,表格中数据为精益生产第一阶段项目实施后,精益生产所达到的降成本效果。通过主要的生产降本数据汇总,整体降本金额合计约5879.6万元,具体降本数据如下表:

5.5实施精益生产后市场地位的变化

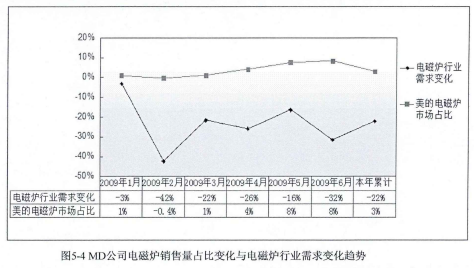

精益生产项目实施后,MD公司电磁炉月度产量由原100万台,提升到150万台,满足外部市场需求的不断增长。自2007年推行精益生产以来,电磁炉产品销量、销售额和占有率均得到持续提升,市场行业地位得到进一步巩固,牢牢占据国内市场占有率第一位,市场地位得到提升。

在2009年经济危机大环境下,整个电磁炉行业处于销售淡季,电磁炉市场需求下降明显,对各电磁炉加工厂负面影响很大。而在此背景下,MD公司却依靠精益生产项目提升综合竞争力,抢占竞争对手的市场份额,MD公司电磁炉销量和销售额需求占比逆势上涨。MD公司销售量和销售额与电磁炉行业需求趋势对比图,如图5-4所示:

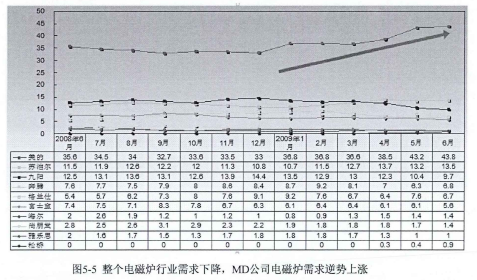

凭借精益生产项目的实施,MD公司管理水平和软实力得到提升,产品成本优势、市场响应速度和交货周期等均得到相应的改善。除去营销策略和外部市场等因素会对市场需求造成的影响,虽然整个电磁炉行业需求在下降,但2009年以来MD公司的电磁炉销售量和份额却一直持续增长,市场地位一直持续稳步提升。比如MD公司电磁炉市场占有率由原33%上升到43.8%,提升了 10.8个百分点,在电磁炉行业中遥遥领先于的苏泊尔、九阳和奔腾等主要竞争对手。如图5-5所示:为国内电磁炉行业主要生产公司的市场占有率对比图,MD公司磁炉占有率从2009年开始呈逆势上升趋势。

5.6实施精益生产后管理方式的变化

1、生产方式的改变

随着外部市场差异化需求不断增加,管理层越来越意识到传统的推式生产方式问题较多,无法适应小批量多批次的客户需求。精益生产项目的推行中,对比分析拉式生产和推式生产的优劣,选择适应公司发展的生产方式。管理层及时调整生产策略,建立以拉式生产为主的生产计划模式。从市场客户需求来拉动生产,由后工序拉动前工序生产,从而减少了成品库存和在制品库存,及时满足客户订单需求。

2、团队合作方式的转变

原组织架构对问题的解决反应迟钝,市场客户信息从上到下传递路径长,客户需求的反应被延缓。实施精益生产后,成立精益生产室作为权力中心,负责协调统筹协调项目,促进公司团队项目开展。通过相互交流合作,调整公司架构,建立扁平式组织架构,减少管理链长度,打破部门之间界限,增强跨部门协作,减少部门间扯皮现象。

因此,精益生产促进团队合作和跨部门合作,重视集体项目推行,比如实施QC品管圈、技术革新小组、5S改善小组和项目管理等团队项目。

3、管理意识和方法的转变

随着精益生产的培训、宣传和实施,公司全员上下对精益生产有了更深的认识,管理的意识方法在逐渐转变。管理者更注重价值的提炼,更关心活动的增值,更厌恶浪费的出现。日常工作中善于利用价值流图进行分析,区分增值与非增值活动,然后减少非增值活动。在过去管理者仅注重生产产量和大批量生产,而现在更注重成本、效率、质量和交期,关注影响成本的“工厂七大浪费”,善于运用精益生产手法,消除多余浪费。比如管理者釆用小批量“一个流”生产,降低库存浪费,电磁炉库存由9056万元/月下降到5184万元/月;采用以市场为导向,按需生产方式,减少备货库存浪费。