第3章MD公司现状分析与诊断

3.1企业概况

MD公司创建于2002年,经历了 11年的发展历程,已成为中国规模最大、技术最专业的生产电磁炉加热产品的高新技术企业。公司一直推崇科技领先、技术创新和品质至上的企业使命,建立了国内首屈一指的电磁加热实验室。在技术创新的道路上一直不断前行,走在国内电磁加热技术的最前端,幵发出引领潮流的电磁加热产品。

MD公司隶属于美的日用家电集团下设的一家子公司,公司产品有七大系列六十多个品种,主要包括单炉、多头炉、商用炉、双炉、茶炉、火锅炉和红外炉等,年生产能力突破2000万台,年销售额达20亿元。产品获得CCC认证、香港EK、德国GS和美国UL等安全认证。产品远销国内外市场,包括美国、日本、韩国、德国、俄罗斯和东南亚等国家和地区,深受广大客户信赖,被评为广东省名牌产品称号,获中国电磁炉市场消费者满意度、市场美誉度第一品牌。从2003年开始,公司销售产品的市场占有率和销售量均遥遥领先于电磁炉行业水平,一直稳居行业前列。

MD公司在职员工约1500人,厂房占地面积3万平米,形成独具规模的电磁炉生产基地,包括20条自动化总装流水线、15条电路板生产线和6条线圈盘生产线。公司具备了从电路板独立研发、电路板组装生产、线圈盘组装生产直到成品总装装配等一系列配套生产条件;公司拥有高级电控专家3名,高级工程师10名,主任工程师5名,研发技术人才60名,工程师100多名,科技人员占比正呈逐年上升趋势。

3.2 MD公司生产系统现状分析

2007年以来,公司面临着内外部环境的双重严峻考验,需应对不断出现的各种各样的问题。比如⑴、内部基础管理薄弱;⑵、民工荒暗潮席卷;(3)、自动化水平偏低;(4)金融危机的蔓延;(5)、生产材料价格居高不下;(6)、磁炉行业整体需求日趋饱和;⑴、消费者个性化需求增强;(8)、行业内竞争急剧升级等等。

生产系统现状的具体分析如下:

1、公司内部环境面临的问题有:⑴、现场管理薄弱,工序间作业不平衡,等待时间浪费严重,线平衡率仅65%左右;(2)、采用推动式生产方式,计划排产准确性低,产销衔接不畅,引起渠道库存严重,交货期无法保证;(3)、原材料采购周期过长,正常的物料釆购时间需要7天左右;部分工序生产作业周期长,比如“贴面盖”工序的胶水凝固时间需10个小时,“老化测试”工序在线测试时间需要30分钟。由于釆购和生产周期较长,将无法应对客户需求的急剧变化;(4)、从配件车间到总装车间的生产作业,仍采用大批量生产方式,各生产车间无法成功对接实现“一个流”生产,导致“孤岛作业”严重,在制品库存大量积压;(5)、生产设备自动化和半自动化不足,人员密集作业,劳动强度过大,人力成本高;(6)、车间平面布局不合理,物料搬运路线长;(7)、总装采用直线型流水线,制造柔性不足,频繁转产换线引起生产效率损失大。

2、公司外部环境面临的问题有:(1)、大宗原材料期货价格走势波动性冲击大,材料价格难以控制,关键材料的采购价格居高不下。比如,陶瓷板、线圈盘、芯片和淳锡等关键材料的采购价格一路攀升,产品成本优势不再。原材料供应商资源缺乏,供应商垄断或独家供货严重,无法形成釆购招标竞价和谈判优势;⑵、随着近几年电磁炉的热卖,市场需求逐渐呈饱和状况,市场经营恶化,磁炉行业出现整体下滑;(3)、磁炉产品售卖淡旺季明显,以及小批量多批次生产需求的影响,车间生产计划安排受阻;⑷、电磁炉行业准入门滥低,大批竞争对手涌入市场,价格战比拼越演越烈,价格竞争日趋白热化,盈利空间急剧下滑;(5)、电磁炉行业的产品生命周期越来越短,更新换代加快,产品研发费用攀升。

面对着内部管理暴露的问题和外部多变的市场格局,以及客户需求的个性化和产品的多样化,以往传统的大批量生产方式将面临越来越大的考验。引进并采用先进的精益生产组织方式,已经成为公司生存和发展的需要。在行业竞争日趋白热化的今天,纵观全球制造业无不把精力集中在不断改进和加强企业管理上。向管理要效益,要效率,已成为当今企业走向辉煌的必经之路。精益生产方式代表着制造业中最优秀的生产组织方式,涉及运用管理学、组织学和经济学等各种现代化管理方法。为了使企业满足顾客的个性化需求,在MD公司内部推行精益生产方式已势在必行。

3.3 MD公司生产运作分析与诊断

针对内外部环境暴露出的各种问题,需要从精益生产的角度展幵系统论证,挖掘问题的本质原因。在充分评估公司现状的基础上,得出准确的分析诊断结果,最终落实行之有效的实施策略。本文从组织结构、计划排产、生产布局、价值流图、技术工艺和质量管理等几个方面逐一展开论述,为推行和实施精益生产项目提供理论支持。

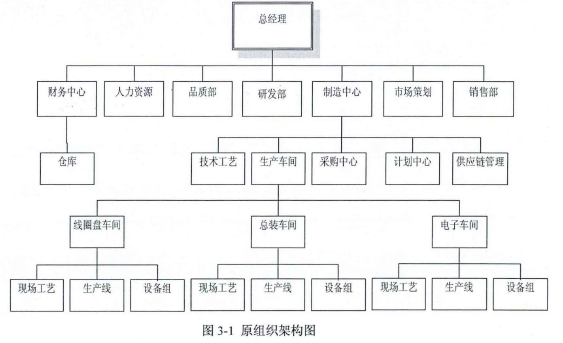

1、原组织结构的分析诊断

MD公司采用职能制组织架构,各部门分别采用严格的行政、专业和职能分工,每个部门分别执行不同管理职能,并设有相对完整的部门架构。比如:生产制造中心负责月度生产计划达成,工程技术改进、原材料采购和生产计划制定;财务部负责会计预算、决算、成本核算、资产管理和仓库管理。品质中心负责来料质量、制程和出货质量监控;研发部负责年度新品研究开发;策划中心负责衔接销售部的市场预测和新品平面设计;人力与运营中心负责行政、绩效、营运、招聘和培训;公司总经理负责统筹整个公司经营战略、方针、目标和计划的达成。公司原组织架构如图3-1所示:

从上述架构图可知:(1)、组织架构通常分工较细,部门之间的界限相对明显,从上到下管理链长,管理层次较多;(2)、公司内部没有一个强有力的权力中心,团队协调能力差,引起需跨部门协作的项目责任不明晰,公司项目推行困难;(3)、集中以生产制造为中心,忽视市场顾客为导向,属于备货型生产方式。以生产相当数量的成品、半成品的库存来保证订单的交付,呆滞库存和资金占用大;⑷、对外界反应速度慢,对问题的解决反应迟钝,市场客户信息传递路径长,客户需求的反应被延缓。

2、原计划排产分析诊断

公司架构中设有生产计划中心,负责物料需求计划和生产排产计划的制定和实施。

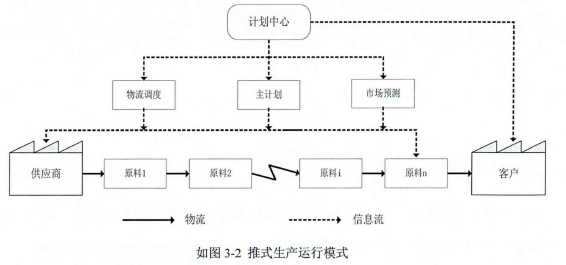

目前,公司采用推动式生产方式,其对市场的变化反应慢,对市场中出现的故障难以做出迅速的反应和调整。如图3-2所示,推式生产由公司计划部门根据生产任务,由MRP推算和分解出零部件的投入和产出计划,向制造部门发出生产和订货指令。MD公司主计划根据统计信息和以往经验进行订单评估和排产,但容易出现预估数量与市场需求不符。因为前期排产数量存在差异、内部生产异常和市场变化太快等问题,经常出现计划变更,为防止断货需提前25天备货,而备货将产生大量呆滞库存。目前的推式生产方式未能紧随市场步伐,计划准确性差,计划变更频繁,存货周转率低,库存浪费严重。在这种传统的大规模生产方式下,会使公司产生大量的在制品库存。

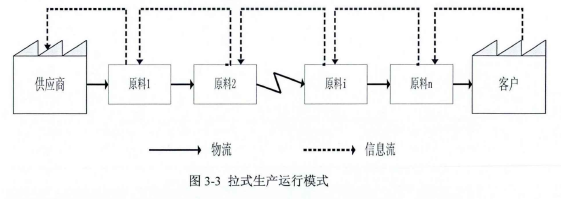

推动式生产依据预测来排产,未能考虑销售市场的实时需求。随着客户个性化需求日益明显,推式生产难以适应“小批量、多品种和短周期”的混流生产,代表先进方式的“拉式生产”呼之欲出。拉式生产以市场为导向,根据市场的需求进行拉动,实现按需生产,不生产多余的物料,能很好的降低在制品库存,具有较强的市场反应能力。

拉式生产的基本原理,依据后端工序的实际需求确定前工序的投产数量和投产时间[41]。

如图3-3所示,前工序生产数量根据后工序生产来决定,按需求由后向前层层拉动每道工序生产,从而达到按时按量提供所需产品。MD公司需改变生产方式,由拉式生产取代推式生产,从客户需求来拉动实现按需生产,才能解决生产计划问题。

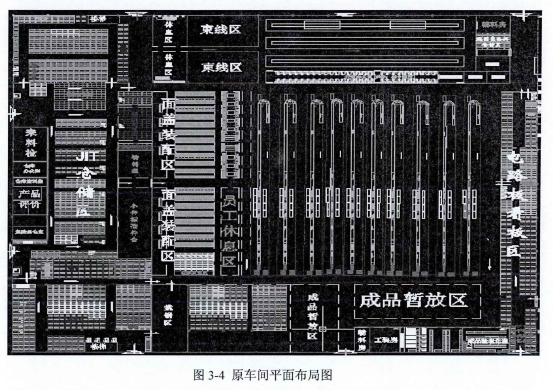

3、原生产布局分析诊断

厂区由装配区、原料仓、备料区和面盖区等几个区域构成。从现场观察发现布局存在的主要问题有:搬运物流不畅,出现回流和往返交叉;生产线体布局分散不紧凑,仓库距离产线远,物料搬运路线长;直线型生产线浪费厂房面积。改善前车间生产布局如图3-4所不:

从图中可以看出,原材料从原料仓搬运到生产线路程远,组装完成的成品入库到成品仓距离远,产生多余搬运浪费。直线型流水线太长,占用车间面积大,占用作业人员多,生产制造柔性差,整体物流进出不畅。为了缩短路径,减少搬运,物流顺畅,需要从精益生产的角度重新将车间区域合理划分,使机器设备、工艺路线和物流路线更顺畅,车间资源和空间得到有效利用。

4、价值流分析诊断

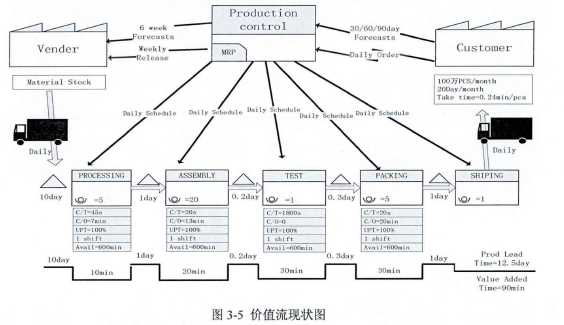

价值流图表示产品从原材料购买到最终成品交付客户的物流和价值流活动。通过价值流图可以找出生产过程中的增值和非增值活动,以识别流程中的浪费和寻找改善机会。通常以公司现状为基础,从价值流图中寻找可能的改善点,制定改善目标,落实详细的计划,实现由现状向未来的转变,画出价值流未来图,并付诸实施[42]。MD公司价值流现状图如图3-5所示:

通过分析汇总生产作业的周期时间(Cycle time)、供应商备货周期、生产准备时间和前置时间(lead time)等数据,计算出增值与不增值活动的时间,从而得出整个价值流图增值时间仅占总时间的0.5%,不增值活动占据了绝大部分比例,说明存在大量的时间浪费。

通过价值流现状图可以发现:原材料备货周期时间长,从采购下单到供应商交货耗时10个工作日;其次,生产准备时间长,需提前1至2天生产和准备零配件。产品交货周期较长,从接单到成品出货的交货周期需要18天。所以,备货周期和生产准备时间是推行精益生产需要整改的地方。

5、技术工艺分析诊断

生产工艺流程设计不合理,作业员工作量分配不均,生产工序间作业不平衡,引起瓶颈工序频繁出现,作业等待时间长,线平衡率低仅达到65%左右。

总装车间仍采用传统的直线型流水线,这些线体庞大占用车间场地,每条线配置人力多,转产换线不灵活,制造柔性差,不利于小批量多品种的精益生产方式。

面盖线作为总装线的配件辅助生产线体,面盖生产工艺落后,生产加工周期长,面盖线生产进度与总装线不同步;其中将陶瓷板粘贴到面盖上,所用的娃酮胶固化时间长,粘贴后面盖需固化10小时才能用于总装线装配生产,形成等待和库存浪费。

生产车间自动化设备和半自动化工装夹具少,生产中普遍采用手工作业,人力成本浪费严重,产品质量无法保证。

综上所述,MD公司技术工艺落后、工艺流程不合理和设备自动化不足,引起人力成本偏高、等待浪费和库存浪费等不增值浪费,需要着手进行技术革新改善。

6、质量管理分析诊断

公司质量管理仍停留在传统质量检验阶段,集中以事后抽样或事后检验为主,预防控制和事前控制关注不够。比如,供应商来料侧重点放在来料质量抽检,质量控制未前移到供应商前端,供应商管理较薄弱。产品质量源头控制薄弱,在新产品设计阶没有导入DFMEA工具,新产品质量因素关注少。公司品质质量课程培训少,员工质量意识薄弱。总装生产线一次装配合格率不高,批量返工时有发生,外部市场质量投诉多。

为了提升质量管理水平,减少产品质量损失,企业需要导入全面质量管理,保证生产成品零缺陷。精益生产方式追求产品零缺陷,强调事前控制和预防控制,促进企业质量提升。所以,MD公司需要在全面质量管理的基础上,并结合推行精益生产来完善质量体系建设和实现质量目标。