三、BS 公司供应链管理过程中的问题

作为德国博世全资控股的企业,其企业管理和生产流程体系完全按照博世内控标准而建立。其体系的精髓是严格按照流程管理计划,控制和管理每一个生产程序。不过,在本土化供应链的实际操作中,遇到了多方面的问题。

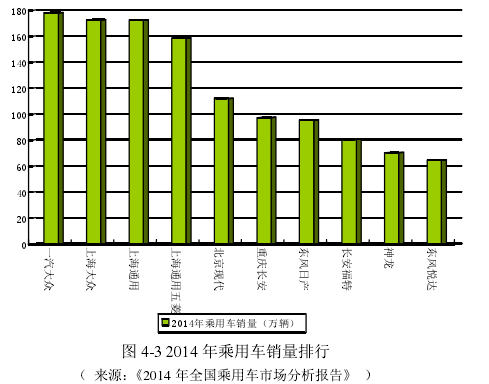

(一)整车厂性质不同带来的供应链差异随着国内业务的拓展和整个汽车行业的高速发展,BS 已经与国内所有整车厂都开展了业务往来和项目合作。然而,在过去十多年的发展过程中,虽然国内自主品牌有了长足的进步,但其发展速度和企业规模与合资品牌相比仍存在一定差距。特别最近几年,之前还能够通过 A 级车市场赢得一定市场份额的自主品牌,目前面临合资品牌的全面围剿,合资品牌瞄准中小型车市场,加快产品出新的速度,加大了价格下探的力度,使市场竞争更为惨烈。如下图 4-3 所示【2】

从上表看出,除了重庆长安和神龙,前十中有八席被合资品牌占据,销量对比差距悬殊。其中德系日系美系的份额总和超过了 50%.

在这种趋势下,合资客户订单量巨大、预测准确,而自主品牌预测主要靠经验和历史数据,需求不稳定,预测不准确。换句话说,在运营流程十分严谨的情况下,如何构建精益制造的敏捷供应链成为困扰公司的一道难题。

(二)供应链全局优化认识不足作为秉承德国管理理念和风格的企业,严谨,准确,诚信是公司的显着特点。因而,多级供应商的都竞相争取成为 BS 公司的配套企业。然而,不同部门对供应链全局优化理念的认识并不相同。如果各个部门只是追求自身 KPI 指标的最大化,很有可能没有兼顾相关部门的协调与合作,没能取得整条供应链的最优配置。例如,2013 年下半年,为了完成采购部自身的降本要求,公司对某一零部件供应商进行了调整,但这一更换并未得到充分的试验验证,销售部提出不同的意见,希望延迟切换时间。为了达到总公司对企业成本控制的要求,公司还是同意了此项变更。不幸的是,在 2014 年上半年,该零部件就陆续给客户带来一系列问题,甚至发生了大规模召回事件,造成很大的负面影响。

(三)供应链内部节点管理水平差异由于中国汽车产业的复杂性,无论是上游的部件供应商还是下游的整车厂客户,其管理水平与管理认识都差异甚大。考虑到本土化采购的趋势,上游供应商越来越多从国内,甚至从当地选取,有的还是原有长电系统的配套企业。下游的整车厂客户包含合资品牌,也有自主品牌,在供应链的管理配套过程中,各个公司的流程操作,企业制度规则,企业文化建设都存在很大差异。在实际的项目合作中,时常会出现由于对方管理不到位,信息反馈不及时导致整个供应链受到不同程度的影响。特别是 BS 公司严苛的流程与其他企业流程不匹配的现象,公司对应部门需要在沟通协调方面花费大量的时间和精力,这就无形中增加了企业成本。

(四)公司内部成本与对外销售价格的剪刀差全局优化意识的不足,导致企业内部之间信息沟通不到位,各部门之间缺乏有效协调。由于博世的对内标准一直是行业标杆,无形中增加了产品的成本。而在激烈的市场竞争中,需要应对来自法雷奥、电装、雷米等企业的巨大挑战。加之中国市场已连续六年稳居世界第一大市场的位置,在与竞争对手争夺整车厂订单与市场份额的过程中,降本与低价成为下游客户的统一要求。这无疑促使某些环节陷入尴尬境地,甚至出现亏损。如果其供应链的其他环节再暴露问题,后果将非常严重。

(五)物流方式需要进一步完善目前物流方式都是采用行业标准的第三方物流配送。但由于长沙本地其他零部件公司比较少,整车厂大多不会采用上门取货的方式,而是由我们自己选择第三方物流配送。另外,公司对包装流程和包装材质都有较高要求,物流费用在个别项目中占到生产成本的 25%.这无疑不利于企业的长远发展,需要寻求新的解决方法。