第 3 章 基于精益的向阳公司夹具分厂现状及问题分析

保定向阳航空精密机械有限公司(以下简称向阳公司)隶属于中国航空工业集团,是国内最大的组合工艺装备生产企业,柔性夹具(组合夹具)国家标准(GB)和航空行业标准(HB)的主要起草单位,集团 “中航工业柔性智能工艺装备研制中心”和“中航工业数控机床再制造及备件中心”就设立于公司。向阳公司技术积淀深厚、制造能力领先,多年来为国防建设和地方经济社会发展做出了重要贡献。

夹具分厂系向阳公司按照产品结构划分的工艺装备制造专业化分厂,现有职工160 人,年产值约 3000 万元,主要产品为柔性夹具、专用夹具、液压气动夹具等,一直致力于为国内外企业提供切削、焊接、测量、装配等全工序专业化工艺装备解决方案,拥有一大批经验丰富的专业化技术人员,技术积淀雄厚,特别是近些年来通过生产线数控化改造及引进大型数控加工设备,分厂的加工范围和制造能力均在行业保持领先。

3.1 向阳公司夹具分厂组织结构及产品工艺过程

3.1.1 夹具分厂的组织结构分析

夹具分厂组织机构:

夹具分厂下设销售部、生产部、质量部、技术部、综合部五个部门对口负责销售、生产、智联管理、设计工艺、综合管理等专项工作,生产部下设计划调度室负责各生产班组的日常管理。生产班组设置为典型的按照加工设备分类的工序班组,如车工班、钳工班、测式管理,各部门按职能构建,如销售部、技术部、综合部、生产部等等,班组也按照工种划分。现行组织架构的优点为职责明确、责任清洗、专业化程度高。

但是从面向客户的角度考虑,现行的组织架构又存在以下几点问题:

部门间协调性较差、缺乏全局观念。销售部门销售产品往往一味迎合顾客的需求,不充分考虑车间产能、生产计划安排情况;技术部设计产品、编制工艺时又缺乏对工艺难易度、加工量(成本)的合理考量;生产部组织生产时不能保证完成订单交付时间;各班组按周计划加工时,也紧紧考虑本工序的工作。各部门间协调困难,出现问题是又经常发生互相推卸责任的现象。

反应迟钝。面对瞬息万变的市场,现有的组织架构反应迟钝,效率低。例如面对订货(特殊订货)意向时,销售部门需联系技术部出具设计方案及报价、在根据方案联系生产部核算订货周期,部门间发生分歧时又需由厂长协调组织,这一过程存在较大的不确定性,反应速度经常不能满足市场及顾客的要求。

按照设备进行的班组设置更适合批量佳 分厂实际生产形式(多品种小批量生产)不匹配,生产效率低下,班组间协调难度大,很难缩短生产周期。

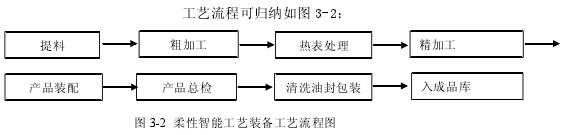

3.1.2 主要产品及生产工艺流程

夹具分厂主要产品以柔性夹具、专用夹具、液压气动夹具为主,其中柔性夹具为该厂的支柱性产品。所谓柔性夹具指的是以组合夹具为基础的能适用于不同设备、不同产品或同一产品不同规格型号的机床夹具,它是由一系列预先制造好的各种不同形状,不同尺寸和不同功能的系列化、标准化原件组装而成,可以通过组装-使用-分解--再组装周而复始循环使用,最可以减少夹具设计制造周期 90%,缩短生产准备周期 85%,节约金属材料 95%,降低生产成本 80%.

柔性夹具元件包括 Z1 系列基础件、Z2 系列支承件、Z3 系列定位件、Z4 系列导向件、Z5 系列压紧件、Z6 系列紧固件、Z8 系列组合件、Z9 其它件八大系列,具有良好的互换性和较高的精度及耐磨性,可根据不同机床和不同零件的加工要求,选用配套中的部分元件组装成所需要的夹具。其中压紧件、紧固件由于结构标准、工艺简单、材料易加工等特点,目前已基本全部转为外协生产,基础件、支承件、定位件、导向件等产品材料以低碳合金钢 20CrMnTi 锻件为主,经过表面渗碳、淬火等处理,表面硬度可达洛氏硬度 58-64,槽距公差控制在±0.015,槽宽为 12H7 或 16H7,外形尺寸公差为±0.015,形位公差达到 GB1184 中的 4 级。工作面和定位面的粗糙度为 0.4 或0.8.

3.1.3 生产中体现的矛盾现象

由于夹具类产品为典型的多品种小批量,但分厂的生产模式仍按照大批量生产的方式,生产实践中存在诸多矛盾现象。

(1)库存和交货期的矛盾

为保证柔性夹具类产品交付期及时,往往根据经验选择订货较为频繁的型号预投预制。但是顾客的需求很难准确把握,例如顾客定 20 种型号,库存中现货匹配了其中的 12 种,4 种有在制品,另外 4 种需要马上安排投产,考虑到柔性夹具元件是配套使用的,分批交付并不能保证顾客的用途,于是整个订单的交货期还是取决于这马上投产的 4 种。可以看出,成品库存和预投在制品并不能实现缩短交付期的目标,却占用了大量的资金和场地;

(2)交货期和等待时间的矛盾

随着市场竞争的加剧以及顾客的产品换代升级的频率加快,对夹具类产品制造周期的要求越来越短。在现行生产模式下,仅能通过设备换代升级、缩短工艺流程等手段加快交付,但是纵观单件产品的生产全过程,真正用于加工的时间往往只有 10%甚至更少,更多的时间用于工序间流转以及加工前等待。可以看出,如果能减少流转及等待的时间浪费,交付周期也能极大的缩短;

(3)紧急订单和正常在制品的矛盾

为满足顾客需要,分厂有时需承接短紧急订单,为了保证有限生产及时交付,因此往往由计划员直接到各工位“插队”安排生产,同时将部分不太“急需”的在制品暂缓生产,相应分厂总生产计划也被打乱。但是由于生产计划管理粗放,被“插队”的订单按期交付率更加得不到保障,同时生产线将出现在制品积压;

(4)成本最

大量新设备、新技术的应用虽然极大的提高了制造效率,但资产折旧最也相应更高,同时人力资源价格、原材料价格及能源价格的高涨同时作用推高了产品的制造成本。另一方面,由于生产管理模式没有相应改善,生产各个环节依然存在着大量的浪费。面对市场的竞争、价格的压力,进一步改善生产模式,提高管理效率、减少浪费将是决定企业生存的关键。

当前,诸如此类的问题已严重限制了分厂的发展壮大,按期交付率及成本水平往往不能达到顾客满意,分厂各项经营指标增长缓慢。为了继续获得生存和发展的空间,分厂只有不断提高自身管理水平,优化运营效率并完善成本控制,按照精益理念量身打造最适合分厂现状的一套精益生产管理模式,并持续改进,实现顾客满意和企业盈利的双重目标。