第 4 章 A 公司供应链管理的问题

4.1 关于 buy & sell 库存管理的问题与挑战

上面我们了解了采用buy&sell模式的优点,但是事物都有两面性,尽管buy&sell模式带来了很多利好面,但是在实际操作中这样的模式也有它的问题与挑战。

Buy&sell 模式下的问题与挑战主要分为三个部分:

第一,原材料的库存管理。在 buy&sell 这种特定模式下,由于 A 公司先采购原材料,再将原材料直接转卖给OEM,而原材料是由供应商直接运输到OEM工厂。

供应商出货的数量和出货时间是完全根据 A 公司的要求,而 A 公司出货数量和出货时间是根据独立需求算出相对需求,并且 A 公司在这种交易的模式中没有任何实际收货的动作。而 OEM 的真正的原物料需求是按照 OEM 排产的计划和 A 公司的相对需求有时候是不一致的,这就会导致 OEM 和 A 公司对库存问题的管理有争议。

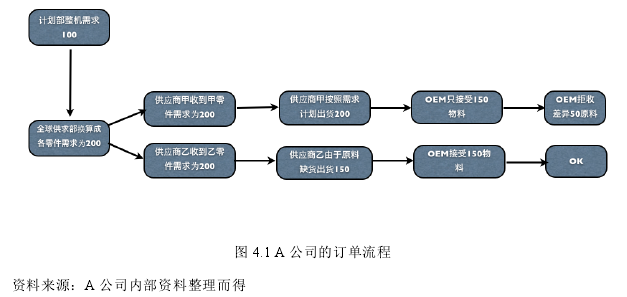

为了更直观得了解问题,我们用一个小的图示(4.1)来解释一下这个问题。假设 A 公司计划部的整机需求为 100,然后将这些需求发给全球供求部的各个采购经理,各采购经理根据整机需求计算出要满足这些需求的话各原材料的需求为 200。

采购经理将这 200 个零件需求发给各供应商,供应商根据零件需求做计划和生产。

甲公司按时做了 200 个甲零件给 OEM,但是乙供应商由于它的下游供应商缺货,只在规定的时间内生产出了 150 个乙零件给 OEM。OEM 收了 150 个乙零件,对于甲零件,OEM 也只同意收 150 个,多余的 50 甲零件 OEM 不同意收货。因为对于OEM 来讲,他成套原料只有 150,如果它多收了 50 个甲零件,首先会增加它的库存;再次,由于 OEM 的付款是按照收货日来进行计算的,这样会增加它的现金流的问题;最后,由于这 50 个甲零件不能马上生产,放在仓库还会产生其它一些不必要麻烦。比如被盗,火灾等。而对于甲供应商来讲,它也是不愿意把多余的 50个零件运回去自己的库房。第一,甲供应商是按照 A 公司的需求去生产的,在整个过程中,由于别的供应商没有办法交齐货而退它的货,显然对它是不公平的。第二,OEM 不收货就意味着供应商不能及时拿到货款,这对供应商来讲也会增加它的库存压力和现金流。最后还会对供应商的每个月的销售业绩有影响。【1】

这仅仅是一个最简单的事例,在实际生产的过程中比这个更为复杂。因为原材料有上千个,供应商也有上百个,各个零件的供求情况也各有差异,有些是因为不能及时生产出来,有些是因为生产出来后有质量问题,还有些是因为货物一些出货文件的问题而被扣留在海关等。因此像这种由于这样那样问题产生的 OEM 不收货的问题几乎天天在上演。【2】

通过图 4.2 的根本原因分析法-鱼骨图我们从四个方面分析了为何 OEM 不收货。首先从社会环境的角度来分析,由于 A 公司的产品质量好,使得更多的客户选择 A 公司的产品。而分销商由于利益的驱动,也会囤积一部货品,使得原本紧张的求大于供的关系愈演愈烈。而 A 公司是一家以客户至上为理念的公司,因此在很多原材料是优先给维修的客户。这样使得新产品的可销售数量随之减少。从 OEM 角度来看,OEM 是因为有安全库存的限制(即三天的产线生产量)才不收货,而产线的生产量又是根据所有原材料的成套数量来安排。换句话说,如果是因为某些供应商的原材料的缺少,生产线的产量也会随之降低,那安全库存的需求数量也会变少。从供应商的角度来分析,表面上是因为供应商的原材料订货时间不充分导致零件无法按 A 公司的要求来交货。其实背后的原因是供应商没有考虑供求的弹性需求,没有备一定的安全库存导致当市场需求增加时,没有办法及时供货。

根据分析,造成 OEM 不收货的主要原因是因为市场需求的增加,而某些供应商没有考虑到弹性需求和不备安全库存而引起的。

那么引起某些供应商不准备安全库存的原因我认为具体有两点:

1)成本因素:备置安全库存一定会导致成本的提高,仓储成本,现金流的利息成本,机会成本等。

2)储存地点:安全库存一般都会存放于供应商自己的生产仓库,如果仓储数量过高的话就会对工厂的厂房面积要求更高,同时还要招聘更多的人员来进行管理和盘点。

供应商的安全库存可以分为两类,一类为供应商的原材料安全库存,另一类为供应商的成品安全库存。依据现在市场的需求,供应商需对这两类都进行安全库存的准备。

4.2 关于 buy&sell 采购价格的问题与挑战

上面有解释过 buy&sell 包含了两个价格,一个是 A 公司向供应商的购买价格,还有一个是 A 公司卖给 OEM 的卖价。通常情况下,这两个价格每个季度都会有新的价格,因为有新的降价机会,所以每个价格都会有一个有效时间,通常就是一个季度,例如 4/1 至 6/30。OEM 和供应商都会考虑自身的利益,导致了买价和卖价不能有效地实施。假设 1/1-3/31 号的买价为 4 美金而卖价为 5 美金,4/1 至 6/30 的买价通过和供应商的协商为 3 美金,但是条件为 1/1-3/31 号的出货量需为一千万,相应地 A 公司会调低它的买价为 4 美金,缩小买价和卖价的差价可以避免交一些不必要的税金。随之而来的问题是,供应商为了达到它的销售额会尽量在月底出货,而OEM 这边因为 4/1 号有降价,为了得到这个降价利润,它会在 3/30 和 3/31 的时候尽量延迟收货并把安全库存压得最低(买价和卖价的生效是按照 OEM 实际收货日期来计算)。由于 OEM 在月底延迟收货,导致了供应商不能完成它之前的 A 公司答应的销售目标并且对供应商来讲,他们需要花额外的时间,人力,和财力去监控那些 OEM 还没有收的货,因为物权(货物的所有权)只有在 OEM 收货时才会转移到 OEM。与此同时,还会产生一些海关的滞纳金等。这一系列的负面影响都会影响下一轮的价格降价的谈判,A 公司就比较难说服供应商做新一轮的降价调整。

4.3 关于 buy&sell 供应商关系管理的问题与挑战

文章开始我就有提到由于员工工资的增长,人民币的升值以及原材料价格的上涨,代工厂的压力也随之越来越大。在普通的代工模式中,OEM 还可以通过购买原材料赚取一部分利润,但是现在通过 buy&sell 模式下,品牌公司已经将主要部件的价格进行了完全的控制,OEM在这种情况下只能通过代工费来挣取徽薄的利润。

对于这些仅仅是跑量的“活”,由于富士康无法挣取更多的利润,那么对于它的管理也相对来讲更加难以管理。而且在 buy&sell 的模式下,富士康对于 A 公司来讲,既是它的客户也是它的供应商。客户是因为 A 公司提供及出售原材料给富士康,供应商的原因是富士康帮 A 公司进行代工,并将原材料组装后的成品销售给 A 公司。

现在 A 公司经常面临的难题主要表现为:

富士康的采购人员不能及时提供相关数据及报表给 A 公司。

富士康的采购人员提供的数据经常经不起推敲,前后不一致。

富士康的采购人员不能及时下订单,通常下订单需要三个工作日而 A 公司的预期目标是一个工作日。

收货后不能及时在系统中上传数据,导致付款延期,因为付款日期是按照收货日期起算的。A 公司的要求是要在收货后 48 小时内上传系统,而富士康通常是 3 到 5 天才上传,更有少数现象出现了一个月。

对于不同种类的出货,富士康的采购人员有时订单会下错。并且收货时,有时候也会用错订单。

富士康的采购人员处理问题的时候不够积极主动,例如有时候不能及时和供应商合作解决一些报关异常问题。

富士康的采购人员有时候在不通知 A 公司的情况下自行和供应商联系调货。

富士康的采购人员不注意信息的保密性,例如将 A 供应商的信息泄露给 B供应商。

某些代工厂的人员素质明显比其它代工厂办事效率要低,例如富士康郑州的工作人员的办事效率就要比深圳低一些。

某些人员休假时,没有事先做出合理的休假安排并且没有其他的人员接替工作富士康的采购不及时收货,导致货物在机场停滞很久,从而产生额外的海关申报滞纳金及仓储费由此可见,目前 A 公司和 OEM 的关系并没有维护得很好,而良好的供应商关系管理对于企业本身可以增强成本的控制,提高了资源的利用率,并且对改善服务和增加收益起了巨大的推动作用。实施良好的供应商关系管理可以在很大程度上节约时间和成本,更大程度地满足了顾客的需要,为顾客创造更多的价值。