第三章 半导体原材料业务流程现状分析

本章从半导体芯片和原材料业务流程的现状出发,分析了原材料业务流程。

3.1 飞思卡尔公司原材料介绍

半导体的生产过程比较复杂,使用到的原材料种类也很多。天津工厂用到的原材料主要有铝线(Aluminum Wire), 铜线(Copper Wire), 银浆(Epoxy), GoldWire(金线), 金属薄片(Gold Foil), 基座(Header),框架(Lead frame), 陶瓷盖(Lid), 塑封胶(Mold Compound),焊锡球(Solder Ball), 焊锡膏(SolderPaste),基片(Substrate )等等。按照每种原材料的产品特性,这些原材料需要被保存在金库、冷库和一般库房中。

3.2 飞思卡尔公司原材料业务流程简介

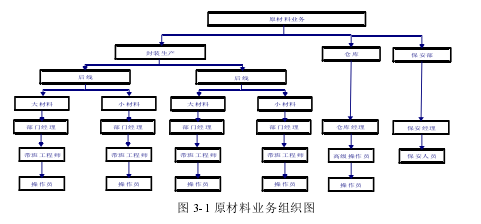

原材料由采购部门从供应商处购买后,存放在仓库,由仓库的人负责存储管理。使用原材料的封装生产,分为前线和后线,前线和后线又分别分为前线大材料、前线小材料,后线大材料和后线小材料几个部门。当封装生产需要用原材料时,封装生产向仓库提交原材料申请,仓库在收到申请后,根据申请向封装生产发放原材料。原材料业务涉及到封装生产各个部门、仓库部门和保安部,组织结构如图 3-1。

在进行业务流程重组前,飞思卡尔半导体原材料业务主要分为以下几个部分:

1. 封装生产提交原材料申请

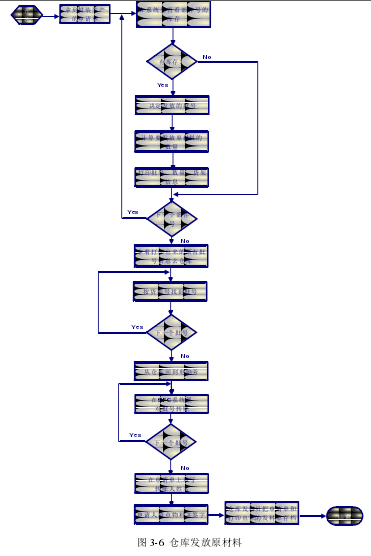

2. 仓库发放原材料

3.3 飞思卡尔公司原材料业务流程现状分析

原材料管理是飞思卡尔工厂基本业务工作中很重要的一部分。随着生产的扩大和技术的进步,原材料业务流程的不合理、资源浪费、效率低下等种种问题引起了公司高层和各部门的广泛关注和重视。根据业务流程重组的过程,下面先对原材料业务的各个工作流程进行分析。

3.3.1 封装生产提交原材料申请

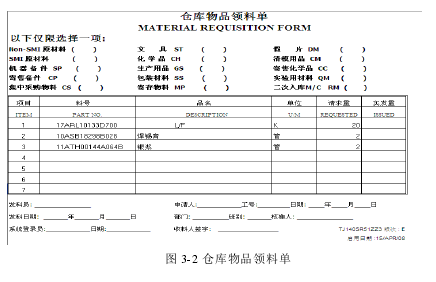

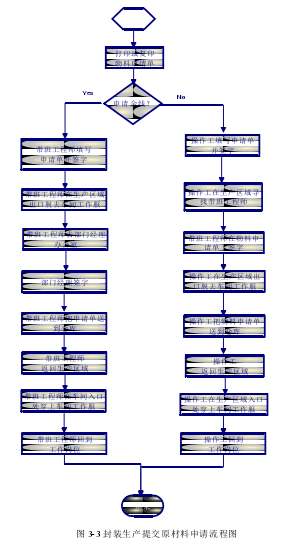

当需要领取原材料时 ,封装前后线 、大小材料部门的生产线操作工或者带班工程师把仓库物品领料单(图 3-2)打印出来, 在上面填写需要申请的原材料种类,原材料料号(part number)以及申请数量和单位,并填写申请人姓名和申请日期。然后,拿着填写好的物料申请单找到带班工程师或者部门经理签字。带班工程师或者部门经理签字后,提出申请的操作工或者带班工程师把签好字的物料申请单送到仓库然后回到生产线。封装生产提交申请的流程用流程图描述如图3-3。

业务流程重组的目的是改变不合理的、重叠的、非增殖的环节,并达到简洁、增殖、高效和继承,并且修复漏洞、降低成本以及提高效益。本着这个目的,从上面的流程图不难看出,封装生产提交原材料申请流程存在着很多的问题,主要有:

1. 人工书写,费时、费力并且容易造成错误

2. 申请流程浪费了工作人员的时间。从封装生产打印或者复印仓库物品领料单到把申请单交到仓库,操作工或者带班工程师需要在生产车间和仓库之间往返,而每次进入生产车间都必须先穿上工作服,出生产车间时必须先脱掉工作服。封装生产前线的工作服是全身的,只露出眼睛,每次穿或者脱工作服都需要花费时间。另外,生产车间和仓库在不同的楼层,从生产车间到仓库或从仓库到生产车间都需要走一长段距离。进入仓库区域需要套上无尘鞋套,离开仓库区域时再取掉无尘鞋套。

3. 纸张的浪费。申请一次原材料,至少需要一张 A4 纸,不排除填写错误而导致申请单作废而需要在新的申请单上重新填写。

4. 存在着漏洞和风险。操作工和带班工程师可以在申请单签字后再填写其他的部件号。一般的原材料还可以,如果是金钱,操作工或者带班工程师通过这种漏洞把金线据为己有,公司损失就大了。当前的物料申请流程无法杜绝这种违法操作及避免公司损失。

5. 申请人申请时可以随便填写,对现有的规则不能强制执行。比如,仓库要求同一张申请单上只能有金线或者塑封胶,不能和其他原材料一起申请。如果申请人没遵循这个原则,仓库拒绝处理申请,申请人不得不重新申请。

改进方法:

1. 严格的权限控制:带班工程师有申请金线的权限,操作工则可以申请除金线之外的原材料。

2. 系统提供原材料类型供用户选择。

3. 系统根据用户选择的原材料类型显示该原材料类型的所有料号以便用户选择料号。

4. 用户选择料号自动添加到已选列表。

5. 系统提供单位换算。当用户输入数量时,系统自动把数量换算成仓库存储用的单位数量。

6. 控制同一张申请单上只能申请一种或某种原材料。

7. 申请提交时,系统会发信通知符合条件的批准人来批准该申请。

8. 用户可以填写注释给审批人或者仓库发料人。

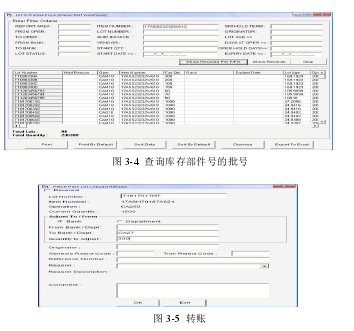

3.3.2 仓库发放原材料仓库的同事拿到物料申请单后,根据物料申请单上申请的单个或多个部件号在 SFC(Shop Floor Control)系统里查询这个部件号在库存里有哪些批号(lotnumber)(图 3-4),然后根据先进先出的原则,优先发放距过期日期较近的,再经过换算 (物料申请单上的单位和系统里存储的单位不一致),找到要发放的批号,把要发放的批号打印出来。仓库的同事拿着打印出来的批号去仓库(如果申请的是金线,需要保安部的保安人员陪同),根据批号所在的 Rack(物架)号找到所要的原材料,把申请单上所申请的所有原材料找齐后,放在手推车上,回到电脑旁,在 SFC 系统里的 Piece Part Lot Unload Reload 界面里(图 3-5)逐个批号的转帐,转帐时需填写批号、 要转到的站号以及转帐的数量。如果申请单上有多个部件号,仓库的同事会重复上述操作直到把物料申请单上的所有申请的原材料按数量转完帐。在系统里转完账后,仓库的同事在申请单上填写系统登陆员及转账者姓名和转账日期,然后打电话给生产线上申请部门,申请部门的人从生产线来到仓库,清点所申请原材料数量,确认无误后,仓库物料员在物品申请单上填写发料员姓名,发料日期。领料人在申请单上签字,填写领料人姓名。

本着业务流程重组的原则和目的,从上面的仓库发放原材料流程图不难看出,仓库发放原材料流程存在着很多的问题,主要有:

1. 重复操作过多。需要逐个查询申请的部件号是否有库存以及库存的批号。需要逐个对批号进行转账。

2. 人员手动操作过多。仓库的同事需要手动做单位换算、每个部件号发放的批号总数量。转账时需要输入批号、转账的站。

3. 纸张浪费。仓库的同事需要打印出查询出来的库存批号及存放位置,一个部件号至少需要一张纸。

4. 申请及批准签字手写,仓库的同事会因字迹潦草而看不清楚。

5. 仓库发料员需在申请单上填写转账人信息和发料人信息。

6. 仓库发料员根据货架号查找批号,有时会看错导致实际发料和系统里转账的信息不符。

7. 申请单和发料信息纸质存档,浪费纸张、占用存储空间,并且若有问题查询时很不方便。

改进方法:

1. 查询、转账在统一个界面

2. 系统一次性完成多个料号、批号的转账

3. 系统帮物料员自动选择批号、输入数量4. 取消打印发料信息。