第 5 章 H 公司供应商管理中六西格玛管理的改善及控制

5.1 项目的改善分析(Improvement)

第四章中经过六西格玛管理中 DMA 三个阶段对敷形涂覆不浸润(Dewetting)进行定义、测量和分析,得出分析结论为火山灰和等离子表面处理方法有助于改善印制电路板表面结合力,从而获得更好的镀层性能。

5.1.1 改善阶段 I

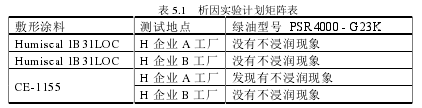

通过表面处理的方法可以提高 dyne 值,下一步将使用两种不同型号的绿油去分析,一种为之前出问题的敷形涂料 CE-1155 与一种新的敷形涂料 Humiseal 1B31LOC进行测试,是否使用不同型号的敷形涂料会不会都会引起不浸润的现象。分别在 H企业 A 工厂和 B 工厂进行测试后,发现新的敷形涂料在 A 工厂喷涂后并没有出现不浸润的现象,而 CE-1155 敷形涂料在 A 工厂出现了不浸润现象,B 工厂没有出现不浸润的问题,由于 A 工厂是机器喷涂,而 B 工厂是人工进行喷涂,人工喷涂表面比没有机器喷涂均匀,不浸润的地方可以喷图厚些,从而解决不浸润的问题,但不适合批量性生产,表面的厚度也不均匀,从表 5.1 实验结果来看,新的敷形涂料没有出现不浸润的现象。由于今后生产主要还是在 S 供应商和 H 企业的 A 工厂进行,因此,改善的第二阶段也会对机器喷涂参数进行详细分析。

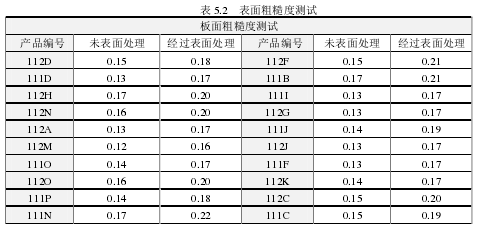

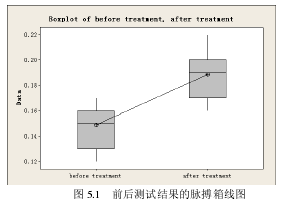

从之前分析结果来看,通过火山灰和等离子表面处理方法有助于提高表面结合力可达到 40 以上,但通过表面处理方法提高绿油结合力的同时也会影响绿油的表面粗糙度。首先,先对 20 片电路板进行表面处理前后的测试。表 5.2 为 20 片电路板前后测试数据。

从图 5.1 脉搏箱线图中容易看出,在经过表面处理后,绿油的表面粗燥度有明显的上升。接下来将对处理后电路板的可靠性进行验证,是否会影响电路板性能。

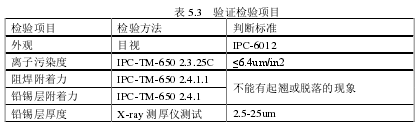

1.验证目的:确认表面处理后的板子可靠性状况2.分析设备:CT-52N 恒温锡炉、500M SMDII 离子污染度测试仪、Fischer X-Ray 测厚仪、FR-2KP 恒温恒湿箱、King1-8820 回流焊、Leica DM 2500M 金相显微镜、866A型恒温鼓风干燥箱、3M 胶带。

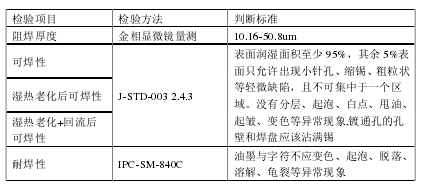

3.验证检验项目:

4.验证内容:

先测试镀层附着力和阻焊附着力,然后测试离子污染度,再量测孔环上铅锡层厚度和线条上阻焊厚度。将板子从喷砂线酸洗后放入,正常走一次喷砂处理。取出板子后,先目视检验外观是否有异常,然后同样测试镀层附着力和阻焊附着力,测试离子污染度,再量测相同位置的铅锡层厚度和阻焊厚度,在板子上取 1 个试样做可焊性测试,1 个试样做耐焊性测试,然后将剩下板子放入恒温恒湿箱以 85℃/85%RH 的条件放置 8h,取出后在干燥箱中以 125℃烘烤 2h,取 1 个试样做湿热可焊性测试,取 1 个试样过 235℃有铅回流 5 次后再做可焊性确认。

5.结果记录和分析

表面处理后外观检验光滑的锡面有变粗糙现象,测试离子污染度、阻焊和铅锡层附着力、可焊性、湿热可焊性、湿热+回流后可焊性以及耐焊性均合格,铅锡厚度在喷砂后有减少 0.4-1.3um,阻焊厚度喷砂后减少 1.3um,但表面处理后厚度均满足可客户要求。

6.验证结论:板子在表面处理后只有锡面有变粗糙现象,可靠性方面均合格,对客户不会有影响。

绿油表面 Dyne 值是一个表现结合力关键的指标,经过分析火山灰和等离子的表面处理方法有助于提高表面 Dyne 值,根据印制电.板行业 Dyne 值的标准,需要达到大于等于 40 每平方厘米,因此,规定 S 供应商必须满足这个要求值才能将货物发送给 H 企业的工厂。

5.1.2 改善阶段 II

(1)DOE 分析

根据之前的分析,绿油和敷形材料的融合性非常重要,由于 PSR4000 G23K 型绿油与敷形材料涂层 CE-1155 遇到了很多次问题,现在选用另外一种绿油涂层,通过绿油的过程图分析,绿油的类型、是否添加稀释剂、烘烤的时间等是影响绿油表面状况的重要因素。

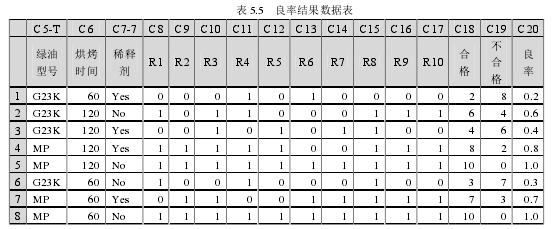

根据表 5.4 实验矩阵表,每一组将进行 10 次实验来计算良率,1 表示合格,没有不浸润的问题,0 表示不合格,将对每组数据实施析因实验,所有的实验严格按照生产要求进行,最终得到表 5-5 相应的数据记录,然后对这些数据进行分析。

(2)因子分析

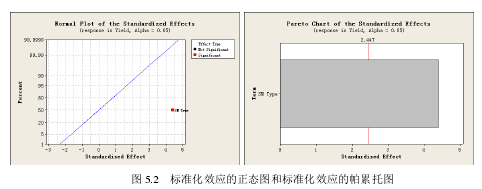

从图 5.2(右)中显示了在显著水平 Alpha=0.05 情况下,只有主效应绿油的型号(SM Type)为显著因子.在从标准化效应的帕累托图中可以看出,根据选定的显著性水平 Alpha=0.05,给出 t 值的临界值 2.447,绝对值超过临界值,同样可以判断出绿油的型号(SM Type)是显著因子。

接下来是 DOE 分析中的残差诊断,从图 5.2(左)所示,按规定的四个步骤来进行残差分析。

第一,观测值顺序为横轴的散点图,其重点观察图中个点是否随机分布在水平轴的上下而无规则波动,是否会有不合理的升降趋势,在此次分析中是正常的。

第二,对于响应变量拟合值的散点图分析来看,重点观察是否保持着方差齐性,以及是否少项,是否会呈现出漏斗形或者喇叭形,在本次分析中,没有呈现出此类形状,分析结果为正常。

第三,将观察残差的正态性检验图,观察是否符合正态分布。根据左图 5.2 左上角的正态图概率以及左下角的直方图来看,残差图可被认为是正态的。

第四,观察散点图,重点观察是否有弯曲的趋势,此次案例很正常,没有观察到弯曲的趋势。

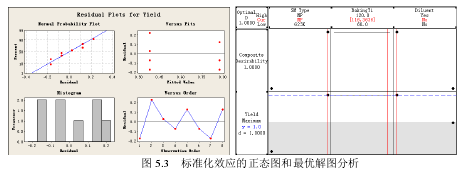

通过上述残差的分析,四个步骤显示所有图形正常,因此,模型是符合要求的,通过之前标准化效应的正态图和标准化效应的帕累托图分析所示,绿油型号是一个重要因素,通过图 5.3(右)最优解分析得出,型号 PSR400 MP 绿油,不加稀释,烘烤时间 120 分钟为最佳方案。

(3)设备参数数据评估及分析

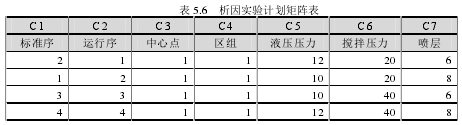

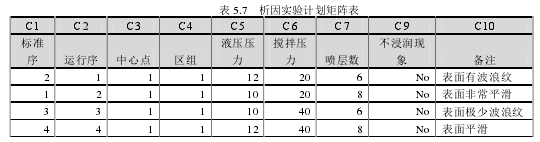

当前对 S 供应商来说,型号为 PSR 4000 MP 绿油具有最佳效果,除了对绿油分析外,接下来,将对喷涂绿油的设备参数进行优化,选取设备的重要参数液压压力,搅拌压力,喷绿油层数,通个这三个重要参数进行 DOE 分析以遍获得更好的改进方法。根据表 5.6 析因实验计划矩阵表,每组数据将进行 3 次实验。

在完成实验分析后,所有的实验结果均为发现有不浸润的现象,但通过 4 倍放大镜检测后,发现不同的参数进行的实验分析所得出的印制线路板表面光滑情况不同,通过实验看出,液压压力为 10,搅拌压力为 20,喷层数为 8 的机器设置可以得到最好的结果,接下来将运用 Minitab 得出正态图和帕累托图,分析出哪像设备参数为主要显著因子。

从图 5.4 中显示了在显著水平 Alpha=0.05 情况下,主效应只有喷层数为主要因子(Number of Layer).从标准化效应的帕累托图中得出喷层数是显著因子。

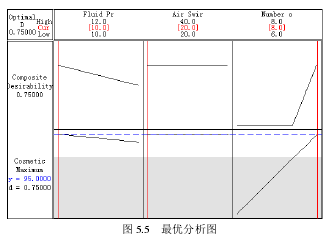

各组数据通过 Minitab 最优程序得出,液压压力设置为 10,搅拌压力设置为 20,喷层数为 8 是机器设置的最优方案,如图 5.5 所示。

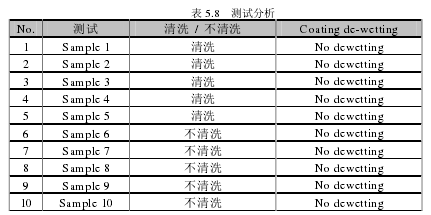

接下来,根据运算得出的最佳优化设置来进行 10 片测试,以验证设置效果,通过表 5.8 所示,在机器完成喷绿油后,不论是经清洗还是免清洗,都没有发现有不浸润现象。

最后,选择使用实验后的最优分析,使用型号 PSR400 MP 绿油,不加稀释,烘烤时间 120 分钟,设备设置为液压压力设置为 10,搅拌压力设置为 20,喷层数为 8,并在绿油工序后进行火山灰表面处理。通过对 2012 年 5 月生产进行观察,其生产良率已经达到 100%。在此后数月的生产中,如表 5.9 所示,产品的良率都在 100%。

5.2 项目的控制阶段(Control)

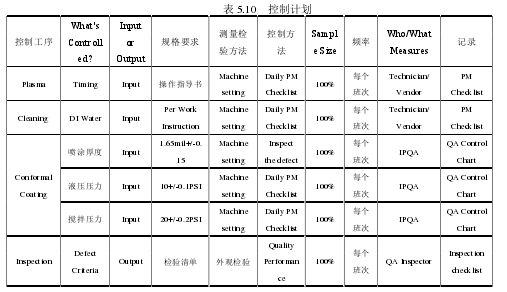

项目的控制阶段是整个 DMAIC 的最后一个环节,也是保持改进结果的环节,让产品能搞保持正常的批量生产。因此,控制阶段也会持续进行,才能确保长期保持过程改善的结果。表 5.10 为主要控制工序的今后持续改善的方法,保持产品稳定生产。

5.3 本章小结

在完成整个六西格玛的 DMAIC 实施后,通过几个月的实验,最终找到了 S 供应商在生产 T 型号产品的最优方案,同样通过财务部门的实时追踪,也确保最终的改善成果真正意义上转化为财务效益,此次项目的改善成功为 H 公司节省了 25 万美金。

于此同时通过此次与 S 供应商的合作改善,进一步的加深双方的合作关系,帮助供应商提高产品生产管理水平提升产能,也在整个制造过程中对产品质量也得到了有效控制,也为供应商自身降低了成本。