第一章 绪论

1.1 课题背景、来源及研究意义

1.1.1 课题背景

自 1947 年晶体管被发明以来,半导体作为一个独立的产业经过了 60 余年的发展,获得了急速的扩张和飞跃式的进步,不断增加的消费电子类、计算机类、网络通信类及清洁能源类四大领域的需求,也对半导体的产能和品质提出了更高的要求,其发展历程体现了以下的趋势及特点。

(1) 半导体产业竞争由单一要素竞争转变为多要素共同作用并不断加剧目前半导体行业发展已经步入成熟期,未来半导体产业的年均增长率将会变慢,而全球半导体厂商在厂房、设备、产能、人才上的投资仍逐年增长,半导体产业的竞争愈演愈烈。Gartner 的预测报告显示未来在整个半导体产业内,高投入、高技术、技术更新周期短且产业链波动频繁的发展形势下有生产能力的半导体芯片公司会越来越少,未来半导体产业的整合、并购也会变得白热化,预计2013 年将有 40%的厂商被淘汰[1]。整合、并购带来的后果是原产业链层次明显,分工明确,市场交叉较少的各半导体厂商将面临市场重叠,产业链冲突及增长乏力的威胁,竞争由分工明确的层次内单一或少量要素竞争转变为扩领域、跨层次的多要素共同作用下的复杂竞争。

(2) 由科技进步带动发展进而拓展并占据新市场转化为变化缓慢的固化容量市场环境下的成本竞争戈登·摩尔(Cordon·Moore,Intel 创始人之一)在 20 世纪 60 年代预言“每18~24 个月,就会有新晶片诞生,并且新晶片中电晶体数量会比先前的晶片增加一倍,性能也会提升一倍。”这就是着名的预测半导体产业发展演进的摩尔定律(Moore's Law)[2]。半导体产业发展过去的几十年里,摩尔定律得到了很好的验证。但在代表半导体产业发展水平的核心参数线宽值进入到纳米时代之后,情况有所变化,在纳米层级下半导体材料的物理、化学性质发生了质的改变,致使采用现行工艺生产加工的半导体器件不能正常工作。这些改变大幅增加了了新产品投入市场的研发难度和面世时间,并对技术、设备、工艺的研发提出了更高的要求。兴建一座线宽为 0.1 微米的半导体代工厂(foundry fab)的费用将增至100 亿美元[1],约为目前建厂成本的 4~5 倍左右。市场扩展的减缓和成型市场的饱和迫使越来越多的企业退出了半导体行业。因此产品成本和品质控制将成为摩尔定律所代表的新产品暨替代品涌现之外半导体产业的重要驱动力量。

(3) 投资门槛提高且有逐年上升的趋势伴随着产业的飞速发展,半导体特征尺寸线宽已经由微米级发展到了纳米级,随着线宽尺寸的逐渐缩小,对技术、设备、工艺的要求也越来越高。因此半导体产业在技术研发和人才储备、设备购置和保养、工艺实现及生产均衡性上的投资也逐年的提高,如今半导体制造发展趋于缓慢,然而各半导体制造厂商在项目投资和运营成本上逐年提高。

由此可见,对半导体企业来说,要应对日趋激烈的市场竞争,就必须控制研发成本、提高研发效率和员工效率,设置完备的设备购置及保养计划以提高设备利用率和效率,提升工艺水平和科学的生产计划控制以实现产能和质量的均衡化保障。

1.1.2 课题来源

作者效力于所研究对象企业九年,完整的经历了企业从无到有导入 TPS 和利用信息系统进行产业升级的各阶段,且在职业生涯中经历技术改善、制造管理、、计划管理和信息化管理四个职务范畴,掌握了丰富的资料和数据,现利用所学的MBA 知识对过往经历进行梳理和总结,此为本研究课题的来源。

1.1.3 课题的研究意义

丰田生产方式(TPS:Toyota Production System)诞生于上世纪 40 年代末期,并于 90 年代经由美国汽车制造企业的极力推广而广为人知,我国企业于 90年代接触并导入 TPS,但成功者寥寥,本文所研究的半导体产业中更接近于传统制造业的组装(Assembly)和最终检测(Test)部分导入 TPS 后的表现和成果研究,通过站在一线的目光,对于企业导入 TPS 的步骤、实操经验和成果验收总结出一些经验和教训,同时对同类型企业或同质的中小型制造企业具有参考意义。

1.2 半导体制造的特点

1.2.1 半导体制造的特点

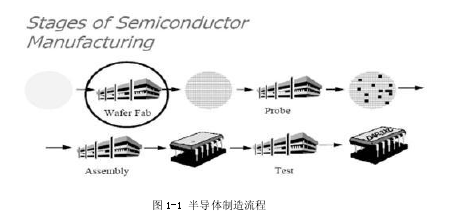

如图 1-1 所示:半导体制造系统分为四个部分:晶片制备((Wafer Fab,前段工序)、晶片检测(Probe)、组装(Assembly)和成品测试(Test)。在这四个部分中,晶片的制备(Wafer FAB)是整个系统中最复杂、最核心的部分[3];组装和成品测试是劳动力最为集中和最贴近于传统制造业的部分。

半导体制造系统可以说是目前规模最大、制程最复杂和工艺要求最高的生产制造系统,所以对其进行生产管理相当困难。Uzsoy et al.及 Huang[4]指出半导体的制造特性:生产周期时间长(long cycle time)、重复流程(re-entry)、可重加工性(rework )、设备宕机(machine breakdown)、等待时间限制(queue timelimit)、生产随机性(random yield)、设备换线时间(dependent setup time )、产出率随机(random throughput rate)、批次分割及批量作业(split lot size &batch lot size)、设备特性相异(diverse equipment characteristics)等。由以上特点所决定的生产管理活动,对于任何人而言都是一项非常大的挑战,而在过去数十年间,世界各国研究学者针对半导体制造的生产控制的研究也投入很大精力,并且取得了一定的成果。

半导体制造流程之所以复杂,主要特点如下:

1) 加工机台数量多:实际的半导体生产线上,一般有几百台机器组,每个机器组同时又由若干台物理性质相同的机器组成。

2) 产品种类多:特别是大型的半导体代工厂(foundry FAB),其产品种类可达数千种且生产线上同时流转的在制品(WIP)数以百计,并从属于客户的需求。

3) 产品工艺步骤复杂:晶片制造的基本工艺包括:氧化、光刻、淀积、刻蚀、扩散、抛光、清洗、外延等;成品制造的基本工艺包括:组装、腐蚀、清洗、胶膜、封装、电镀及测试检验等,每种工艺又由许多子步骤组成。产品从进入生产线到离开生产线一般要经过成百上千的子工艺步骤。

4) 流程可重复:外延片从进入生产线到离开生产线要重复进入光刻,刻蚀等环节,即晶圆会重复进入某些机台加工。

5) 设备具有批特性:即某些设备一次只能加工一组晶片,如光刻等;而有些设备一次可以同时加工若干组晶圆,如氧化等。具有批特性的设备易出现瓶颈。

6) 设备的维护:设备通常结构复杂,且属于技术含量高的科技产品,某些设备如光刻机非常昂贵,同时,经专业研究得出:半导体制造中操作的不确定性故障主要原因是机台故障没有得到良好的预测,设备没有定期维护。所以加工设备必须定期保养、维护。

7) 生产周期长:半导体产品从晶片到成品的制造一般长达 1~3 个月。而晶片和成品均比较敏感,不允许暴露在空气中的时间过长,以防氧化和污染,所以对生产调度要求很高。

以上诸多特点给半导体制造的研究和生产管理带来了很大的难度。半导体企业迫切需要有很好的生产管理模式以改善产品制造的流程和操作。所以,对该环节的研究,优化,对于半导体企业缩短生产周期、提高生产效率、节约成本从而在激烈的市场经济竞争中赢得市场、获取利润具有重要的意义。

1.3 半导体制程简介

1.3.1 半导体制程简介

半导体产品的制造需成百乃至上千道复杂的操作步骤,若探究其性质大致上可归纳为以下几个阶段:

1) 电性设计与线路布局:设计人员依客户应用上的需要、业界通用的准则、协议及基本理论而设计出能符合产品功能及规格的线路,之后便交给布局工程师将线路安排成最符合现行半导体制程技术的方式,以便接下来的晶片制作。

2) 晶片准备:此阶段主要是由晶片的制造商依设计要求准备适合的空白晶片(如 NTD 型或 GD 型晶片),以供其后的晶片代工厂来制作产品。此阶段的流程包括长晶,即将纯的晶种,放入含有特定杂质(一般为硼 B,磷 P或砷 As 的高温熔炉中,再以精密控制的旋转速度向上拉出而形成晶棒。晶棒形成后再经切片、研磨与抛光后便成一片片空白的晶片,接着便可交由晶片代工厂进行晶片产品的制造。

3) 晶片制造:如图 1-2、图 1-3 所示,此阶段是按照设计好的产品指标制备晶片的主要流程部分。其流程大致为晶片代工厂将空白的晶片,以涂源或纸源的方式在晶片内部形成参杂层并控制结深,再以化学蚀刻、扩散、离子注入、合金与镀镍金等方法,将扩散结逐步形成在晶片上。由于半导体线路是分多层制作在晶片上的,故上述的流程会重复数次。另外,为监控制程中每一步骤参数皆符合标准的设计流程,所以在完成某些特定步骤后会进行参数检验测试程序以尽早发现异常、进一步依问题的情况决定是否可以由重工(Rework)来加以修正。

4) 晶片测试(Probe):在完成了晶片制作程序后,在进行下一步的封装前,为了避免封装材料及后段设备产能的浪费,一般会进行晶片针测以将不良的晶粒(Bad Die)事先排出。方法为利用极为精密的探针(Probe)与晶片的电性结点接触,经由探针界面将测试所需的信号由测试机送进晶粒内、对应的输出讯号则传回测试机并依测试程式来判断晶粒功能是否符合设计规格。通过晶片测试的良品(Good Die)可进行下一阶段的封装测试,而不合格的晶粒将会被标上记号并于下一个制程,晶片切割成晶粒后予以丢弃。

5) 晶片切割(Die Sawing&Packing):此步骤目的在于将通过前段晶片测试的晶粒良品与不良品作切割分离,以便进一步对良品进行连晶(Die Bond)的动作。在晶片切割前的作业为晶片粘贴,即将晶片背面贴上特制胶袋并置于钢质的框架上,之后再将其送到晶片切割机进行切割。切割后的晶粒会排列粘贴在胶袋上,待脱胶后即进行分离式的晶粒包装。

6) 组立(assemble):对分离包装的晶粒进行酸腐蚀预处理后,通过高温组立炉,将晶粒与导线烧结在一起形成最终产品的内在核心架构。此过程决定了最终核心器件的尺寸及所对应的封装外形。组立完毕后的产品经检验后备下一步腐蚀处理。

7) 碱腐蚀及胶膜(JCR):此步骤是使用 KOH 溶液洗净组立后晶粒上的残留物和沾污颗粒并在硅晶粒表面形成毛面以利于下一步的涂布胶膜,使用保护胶膜(JCR)均匀涂布于晶粒表面以形成耐压耐腐蚀防漏电的保护涂层,并经由红外烘箱长时间烘干以固化胶膜。

8) 封装 (Molding):此步骤目的为防止湿气侵入并保护内部结构免受压伤。其过程为将封装材料架置于高频预热机上予以预热,再以半融化的树脂作为充填经由压模机压铸成型,待树脂硬化后便完成封装的动作。

9) 电镀(Plate):此阶段的目的为增强外引脚的可焊性并去除外露于引脚上的胶膜,并将塑封体上不需要的凸出树脂切除,而外引脚也将于此阶段修整成各种特定的形状,以利客户焊接电路板上。

10) 奈印(Mark):奈印即将字体印于封装好的产品塑封体上,目的在于标示商品规格及制造商等信息以利使用者辨识。

11) 最终功能测试(Test):在完成封装动作之后,尽管产品之前己通过前段晶粒针测,然而为确保产品不因前述诸封装流程影响其原有功能,所以必须进行百分之百的电性功能检测以避免客户拿到不良品。

12) 检验(Inspection):产线抽检合格品经上述流程后的最后一步工序是检验,项目包括电性抽测、引线和塑封体的外观、奈印是否清晰等外观检验,通过检验的产品将依规定方式进行包装,并送至成品仓等待出货。

1.3.2 半导体行业术语

文中涉及到部分半导体业常用术语,为便于理解和写作顺畅,现解释如下:

(1)硅片(wafer):硅片是由单晶硅棒或多晶硅锭切割形成的圆片或方片,是半导体业中的基本加工单元,直径由 2.5 inches~12 inches 不等,厚度从几十~数百微米不等。

(2)批(lot):lot 一般由几十个 wafers(40 或 80)叠加起来组成,半导体生产中,基本上是以 lot 为加工单位。

(3)机台(tool):生产线上的设备,数个同性的机台组成机台群(tool group)。

(4)高压硅堆:将单结二极管以串联形式叠片合金为一体的高压器件,通常在电路中起保护和整流的作用,可用于几乎任何高压电路中起保护作用,常用于行输出变压器(FBT)和汽车点火器中。

(5)GPP:使用玻璃粉进行钝化保护的过程,通常指使用此工艺的芯片。

(5)光伏:将太阳能转换为电能的过程。

(6)一贯机:对塑封后成型成品进行全数常温电性测试并奈印的设备,通常长约 7~9 米,包含 VF、TRR、正向浪涌、ΔVz、IR 等参数测试。

(7)综计部:Z 公司中负责生产管理和原物料管理的部门,其主要工作围绕生产计划的制成、下达和跟踪,原物料的需求制定、进度追踪和统筹管理展开,其职能大体等同于日企或台企中的生管部门。

(8)玻封:以熔融的玻璃粉为原料,将管芯包裹形成形似橄榄球状成品的过程。

(9)塑封:以树脂塑封料为外形填充原料,将组装焊接后的管芯(chip)包裹起来形成固定外形成品的过程。

1.4 所研究对象企业的背景介绍

1.4.1 企业简介

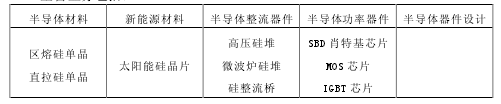

Z 公司是在中国深圳证券交易所上市的公众公司。公司致力于半导体节能和新能源产业,是一家集半导体—太阳能材料和半导体器件、新能源器件科研、生产、经营、创投的国有控股企业。

主营业务包括:

公司履历:

1969 年建厂,成立天津第三半导体厂? 1984 年引入日本富士电机生产线,通过技术引进和自主创新,拥有了玻封高压硅堆及整流二极管的生产能力? 1994 年进行二次技术及设备升级,将原有玻璃封装的产品变为更符合业界需求和新产业基准的塑封产品? 1999 年改制为天津中环半导体有限公司? 2000 年投资组建天津市环欧半导体材料技术有限公司,发展硅材料事业;投资组建天津市环日半导体技术有限公司,发展 MOS 功率器件? 2004 年成为塑封高压硅堆,微波炉用塑封硅堆产销量世界第一? 2006 年公司整体搬迁至占地 200 亩的半导体产业园并于同期实现了高压硅堆打入汽车应用市场(点火器市场)和 6”NTD 区熔硅单晶产品应用于三峡输变电工程? 2007 年在深圳证券交易所整体上市,成为天津第一家登录中小板的企业? 2009 年与上海航天汽车机电股份有限公司合资建立内蒙古中环光伏材料有限公司,进入绿色可再生能源太阳能电池用硅单晶材料产业? 2012 年,与法国道达尔集团下属的美国 SunPower 公司、内蒙古电力(集团)有限责任公司及呼和浩特市金桥城建发展有限责任公司共同投资组建华夏聚光(内蒙古)光伏电力有限公司,进入清洁能源发电和电网领域拥有独特的半导体/新能源材料—半导体/新能源器件的双产业链。区熔单晶综合实力全球第三,直拉单晶和抛光片产业国内先进,半导体整流器件、半导体功率器件国内先进,太阳能晶片技术国内领先。2010、2011 和 2012 年实现年销售额分别为 13 亿、25 亿、25 亿元。

1.5 论文组织结构

本文结构安排如下:

第一章 绪论重点介绍产业背景、半导体生产的工艺流程及复杂性和所研究对象企业的背景介绍及重点研究部分。并且明确了本文的来源和研究意义。

第二章 介绍丰田生产方式的由来,定义及其理念、手段和工具之间的内部逻辑关系并由此引申出 TPS 的本质。

第三章 重点说明在日本顾问的一线指导下,Z 公司导入 TPS 的手段和工具及其具体结果演示,包括 5S、多能工化和少人化、看板管理制度、流水线化生产和标准作业等。

第四章 重点演示在第三章的基础上,Z 公司在生产管理环节改善之后,推动的各种项目取得的成果以及经验教训,包括三项资金项目、5 率项目、发料项目和 Sanken OEM 品的工程改善项目,并通过项目来展现 TPS 导入的成效。

第五章 介绍 MES 系统和 Z 公司引入 MES 系统之后,将 TPS 和信息系统有机结合的尝试和利用信息系统进行生产管控及设备维护的尝试。

第六章 总结与展望。