第五章 MES 系统在 TPS 中的应用

通过上文所述的 Z 公司简介和发展历程可知,Z 公司是通过以器件业务为核心发展起来的拥有独特的半导体/新能源材料—半导体/新能源器件的双产业链的高科技企业,而其在 2007 年之前核心业务一直是器件产品,包括高压器件产品(如高压硅堆、微堆等)和功率器件产品(如肖特基、IGBT 等),因此 Z 公司在进入能源材料领域之前,一直是属于半导体器件产业范畴,具有明显的离散型制造企业特征,如制程工艺复杂繁琐、生产周期时间长、材料消耗变动较大且难以实时更新、订单交期紧迫和多品种小批量需求等。也正是在这种背景条件下,Z公司才做出了导入 TPS 的决定以期对症解决企业面临的问题。

同时,伴随着企业信息化进程的发展,Z 公司为了更好的应对企业中存在的计划与执行的脱钩、市场随意性订单(包括急单、插单、撤单等)的增加和偶有发生的关键材料的短缺等诸多问题,同时也为了更为精确的控制生产管理进程、降低在制品数量和解决产线匹配不均衡的问题,决定在功率器件产品上推动 MES系统的应用,使用信息化手段解决上述问题并取得了较好的效果。

5.1 什么是 MES 系统

美国先进制造研究机构 AMR(Advanced Manufacturing Research)将 MES 定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。

制造执行系统协会(Manufacturing Execution System Association,MESA)对 MES 所下的定义:“MES 能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES 能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使 MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。”

MESA 在 MES 定义中强调了以下三点:

1)MES 是对整个车间制造过程的优化,而不是单一的解决某个生产瓶颈;2)MES 提供实时收集生产过程中数据的功能,并作出相应的分析和处理。

3)MES 需要与计划层和控制层进行信息交互,通过企业的连续信息流来实现企业信息全集成。

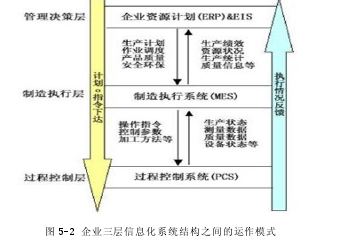

根据 MESA 的定义可知,MES 系统与企业资源计划系统(ERP)和底层应用控制系统(PCS/PLC)之间的关系如图 5-1 所示:

由图可知,MES 系统起到的是承上启下,贯通宏观经营方针策略和微观现场控制的作用,作为企业信息集线器将由经营战略等宏观目标确定的生产制造任务进行优化、统一调度和实时监控的对底层工艺控制环节进行安排和传达并收取生产现场实时反馈的信息。

对于企业运营来说,其信息化三层结构相互作用相互联系,其作用方式和联系纽带如图 5-2 所示:

MES 起源于 80 年代的美国,源于 MRPII 系统对于预测和实时信息收集以及生产现场控制的不足而产生,大体上分为专用 MES 和集成 MES 两大类。因为其起源的行业广泛且源于企业对于自身信息化系统不足而进行的补充和优化,因此发展线路繁多且各有侧重,表 5-1 为选取几个代表性 MES 系统做简要的介绍。

5.2 Z 公司基于 MES 系统的 TPS 应用

通过上面对各种 MES 系统的介绍可知,MES 具有行业侧重的特性,Z 公司最终选用的是 Applied Materials(应用材料公司)的 Promis 系统,同时这也是半导体行业中最常用和最核心的 MES 系统,以中芯国际(Smic)为例,其 MES 系统命名为 Queen,即是基于 Promis 进行开发的。

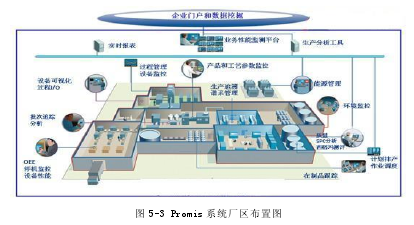

同其它信息系统项目实施一样,MES 系统项目的实施需要经过现状调研、蓝图设计、系统实现、基础数据准备和上线切换运行五个环节。Z 公司在实施 MES系统项目时有针对性的对 TPS 推动过程中体现出的问题进行了布置,并且对于Promis 模块中可用于 TPS 的应用进行了二次开发。图 5-3 为 Promis 系统厂区布置图。

图 5-3 为蓝图设计阶段,Z 公司对于 Promis 系统的应用范围、使用模块的厂区布置,完成蓝图设计后,进行系统实现工作,整个过程中使用 2 台小型机、1 组磁带机、1 组磁盘阵列和 5 组机架式服务器,通过网络方式进行数据互联和访问控制,其系统的内部逻辑关系图如图5-4所示,系统操作界面如图5-5所示:

系统搭建完成后,需要进行基础数据准备和导入的工作,其中最重要的就是将已有相关信息电子化并录入系统中,Z 公司将全部功率器件的产品信息根据编写好的 Naming rule(如图 5-6)进行了编码化工作并录入了系统,形成了系统中的基础信息。

完成以上工作,即已初步完成 MES 的导入工作,接下来,针对 TPS 推动过程中出现的问题和重点关注的生产流动信息和设备状况以及异常信息收集等,Z 公司针对性的对 Promis 系统进行了二次开发,做出了 report 报表系统和产品异常处置系统(Abnormity Disposal System,简称 ADS 系统)。将在 Promis 系统中员工录入的信息通过系统数据库 ODS 汇总提取出来形成表格或图形的方式,以可视化的追求一目了然的实现对生产信息和设备信息的观察和获取。

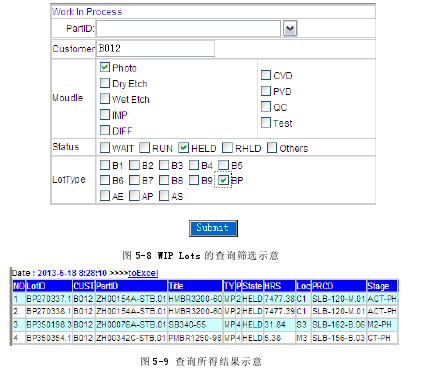

如在 TPS 中着重强调的在制品管理,在 report 报表中,以 WIP Lots 的方式进行查询,如图 5-7 所示:

其查询条件分为 Part ID、Customer、Module、Status 和 Lot type 五种,输入或选择其中一种即可进行查询,也可同时选择多种条件组合进行交叉查询,此时对于已知条件的在制品管理非常清晰且明确,可随时获取到实时更新的信息,如图 5-8 所示:

线时间、所在工序和空间位置、投产及交货时间和被指令停止原因等。并且可点击图中左上角的“toExcel”按钮将查询到的信息以表格的方式导出,可供进一步使用高级筛选、数据透视或者带有宏的办公自动表格进行统计处理,汇总信息。

根据 TQM 要求的逐批可追溯性原则,对于每个 lot 均可以查询其 history并可查询到其在产线流转过程中的 details,如图 5-10 所示。

如图 5-11 所示,查询到的 details 信息包括制造过程中所用的 eqpid、进出本工序时间、操作者编号、流转数量以及本工序内详细记录等。

鉴于上文所述的Z公司对于导入TPS的看板方式进行物流信息流作业较为困难,除了上述所说的推行了随工单和 runcard 作业之外,在 report 报表中提供了制造体系的 indices 汇总查询以部分替代看板在 TPS 中的神经传导作用,其可提供累计的逐月逐日查询,如图 5-12 所示:

根据查询结果可知单日的 WIP 数量、员工操作次数、重工产品数量和片数、新投入片数、待测试片数、入库片数和报废信息等。对于每一项结果均可点击查询其明细列表,同时均可以导出为 excel 表格供汇总信息使用。Indices 是制造体系最常用的查询指标之一,它体现了制造部门作为一个整体的运行情况。

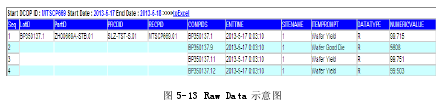

同时作为直接与底层操作层面进行沟通的中间层系统,在 report 中根据Promis 收集到的信息可查询到测试工序的记录信息,对于半导体产品来说,其测试结果对分析产品的可靠性、一致性等非常重要,查询结果如图 5-13 所示:

查询到的测试结果包括产品信息、分片号、使用的测试 recipe 以及 Good die和 Yield 信息等,通过对此信息的收集整理,可获知分型号产品的质量一致性。

对于半导体企业来说,设备机台的可用性和维护保养工作非常重要,在Promis 系统中可通过对 eqp 进行预约设置,采取定时定量的原则提前设定好 PM时间和频次,到规定时间即刻停止机台运行,使产品不得进入机台并同时发email 给 PE 人员通知其进行 PM 作业,保证机台持续稳定的可靠性和可用性。

对于 TPS 中关注的设备机台相关信息,在 report 报表中单独予以列出,可供查询的 eqp 信息包括 CurrStatus、EqpHistory、StatusRatio、RunLotList、WIP Status、Peformance。以 CurrStatus 为例,可分区域查询设备的详细信息,如图 5-14 和图 5-15 所示:

图 5-15 中列出了机台基本信息、是否有父子机台、现时状态、状态更改日期、现时使用者以及预约 PM 信息等。另通过导出为 excel 的方式,对全部机台进行汇总整理,计算出机台运行效率和产能瓶颈工序,为解决瓶颈工序作业和平衡化生产提供数据保证。

机台的 Performance 查询是整个 Fab 范围内的机台布置一览图,可直接查看Fab 内机台的摆放、区域的划分、机台的状态信息等。并且一旦机台信息变化或者区域变更,则可自动生成变更信息更新 Performance,如图 5-16 所示:

在图 5-16 中也可通过点击区域名称或者设备的方式,查看其对应的详细信息,做到设备机台信息的实时更新和集成可视化管理。

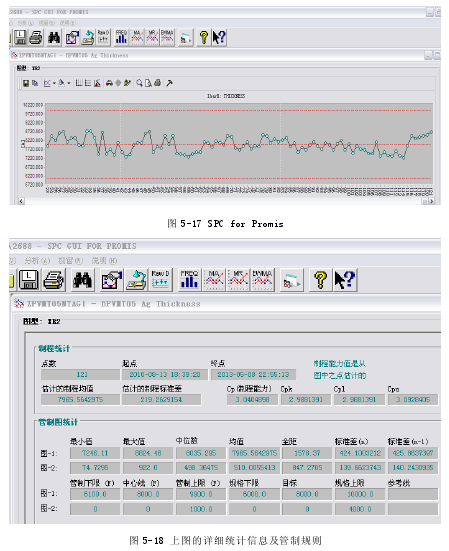

Promis 系统针对产品质量管控方面,提供了 SPC 模块应用,可通过预先设定好的规则和规范,统计产品 SPC 信息,并可实现规则自定、超规范自动报警以及自动 hold 超限产品等功能。SPC 模块同时提供 Cp、Cpk 等制程统计信息,供管理人员查看及分析问题,如图 5-17 和图 5-18 所示:

对于超限产品,可在系统中设定自动报警并提交 ADS 系统,也可通过员工手动开单的方式提交 ADS 系统,在 ADS 系统中由规定流程分层级进行处理工作,最终由 QC 人员确认,同时 ADS 系统可统计产品异常出现的部位、次数、频率以及待处理等待时间等信息,通过对 ADS 系统信息的分析,可促进工艺改善和操作水平的提升,保证 TPS 的流水线化的顺畅进行以及提高产品的质量可靠性。ADS 系统的内部逻辑和处理流程如图 5-19 所示:

5.3 MES 系统的成效

TPS 追求七个“零”,即:“零”转产工时浪费、“零”库存、“零”浪费、“零”不良、“零”故障、“零”停滞、“零”灾害。

MES 系统在此过程中发挥积极作用。

1.实现计划、生产和控制的实时化管理。Z 公司的 Promis 系统通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源来提高制造竞争力,提供了在统一平台上集成诸如质量控制、生产调度等功能。从而实现企业实时化的计划管理/制造执行/生产控制三层体系结构,改善了生产组织、缩短生产周期、减少在制品数量、减少生产提前期,提高产品的质量和降低人力资源消耗。

2.减少无附加值活动,提高交货能力。当 Fab 发生实时事件时,Promis 能做出及时反应、报告,并对它们进行指导和处理。这种针对状态变化的迅速响应使 Promis 能够减少企业内部没有附加值的活动,有效指导工厂的生产运作过程,从而使其能提高工厂及时交货能力,改善物料的流通性能和提高生产回报率。

3.实现对制造系统集成考虑,有益于 TPS 的整体导入和推动。Promis 通过大量实时数据的收集和处理,从整体上优化生产制造流程,把制造系统的计划和进度安排、追综、监视和控制、物料流动、质量管理、设备的控制和 ERP 集成等一体化去考虑,将最终有益于 TPS 的整体实现。

Z 公司将 Promis 系统作为导入 TPS 的有益补充,完善了数据收集并确保其准确性和实时性,为企业进行流程优化提供信息化技术支持,建立起信息共享平台,加快了企业信息化进程,有效的推动了 TPS 的导入。