第四章 某废油加工废水处理工程

4.1 项目概况

吴中区某厂以废油为主要原料,年产工业油酸 25000 吨,亚油酸 600 吨,由于厂址搬迁,需要配套新建废水处理系统。

基于之前的小试、中试研究结果,建议新建废水处理系统介绍如下。

4.1.1 处理规模及进出水水质

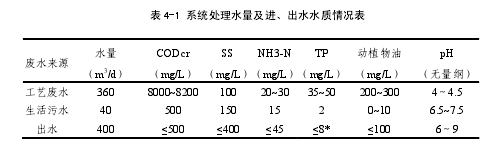

根据业主提供的资料,厂区主要排放两股废水,生产废水和生活污水,处理后的废水达到《污水排入城镇下水道水质标准》(CJ343-2010)标准后,排入附近生活污水处理厂进行再处理。

系统处理水量及进、出水水质情况如表 4-1 所示:【1】

4.1.2 工程设计依据及规范

(1)《中华人民共和国水污染防治法》

(2)《中华人民共和国固体废物污染环境防治法》

(3)《中华人民共和国环境噪声污染防治法》

(4)《室外排水设计规范》(GBJ14-87)

(5)《建筑给水排水设计规范》(GBJ15-88)

(6)《混凝土结构设计规范》(GB50010-2002)

(7)《城镇污水处理厂附属建筑和附属设备设计标准》(CJJ31-89)

(8)《水工混凝土结构设计规范》(SDJZ0-78)

(9)《地下工程防水技术规范》(GB50108-2002)

(10)《建筑抗震设计规范》(GB50011-2001)

(11)《建筑地基基础设计规范》(GB50007-2002)

(12)《建筑结构荷载规范》(GB50009-2001)

(13)《砌体结构设计规范》(GB50003-2001)

(14)《工业企业总平面设计规范》(GB50187-93)

(15)《供电系统设计规范》(GB50052-95)

(16)《低压配电设计规范》(GB50054-95)

(17)《电动装置的继电保护和自动装置设计规范》(GB50060-92)

(18)《中华人民共和国污水综合排放标准》(GB8978-1996)

(19)《污水排入城市下水道水质标准》(CJ3082-1999)

(20)《城市污水处理厂污水、污泥排放标准》CJ3025-1999)

(21)《城市污水处理工程项目建设标准》

4.2 废水处理工艺选择

选择适宜的废水处理工艺应当根据处理规模、进水、出水水质,用地条件、环境等条件作慎重考虑。针对前期实验室小试试验的理论基础以及现场中试运行的结果并结合其它同类工程经验,综合考虑整个工程投资、废水的治理效果、经济效益等,采用预处理--厌氧--好氧处理为主导技术路线。

4.2.1 预处理

预处理的主要目的是调节废水 pH 值,去除废水中的浮油,去除废水中的硫酸根。

废水中浮油为整个预处理系统的一大难题,隔油池和气浮是预处理主要工艺;其次就是通过投加生石灰,调节 pH 值,同时去除水中的 S042-,保证进入厌氧系统的硫酸根的含量较低。[20]

4.2.2 厌氧生物处理

深度厌氧工艺先后经历了厌氧滤池、升流式厌氧污泥层(UASB)反应器、厌氧膨胀床、厌氧流化床、厌氧生物转盘、厌氧折流板反应器、厌氧膨胀颗粒污泥床(EGSB)和厌氧内循环(IC)反应器。[21-23]

由于团队已将 IC 反应器成功应用于豆制品、酒精、柠檬酸、淀粉废水等在内的中高浓度有机废水的厌氧处理,并取得很好的经济技术效果。因此在此工程中采用 IC反应器作为厌氧生物处理,COD 去除率争取做到 80%~85%.IC 反应器具有高负荷与污泥流失相分离、污泥自动回流、高径比大、占地省、运行费用低、抗冲击负荷能力强等优点。

4.2.3 好氧生物处理

好氧生物处理工艺历史悠久,自 1914 年第一座活性污泥法废水处理试验厂运行以来,已经 80 多年了。团队成功应用于实际工程中具有除磷脱氮的工艺有一体化氧化沟工艺、微曝氧化沟工艺、CASS 工艺。此工程中采用一体化氧化沟作为好氧生物处理。一体化氧化沟工艺的具有在去除有机污染物的同时可达到除磷脱氮目的;工艺简单、水力停留时间较短;[25-26]在厌氧-缺氧-好氧条件下交替运行,丝状菌不会过度繁殖,从而不会引发污泥膨胀等特点。

4.3 工艺流程

4.3.1 工艺流程图及其说明【2】

根据废水来源和水质情况,计划将两股废水合并进行处理。

生产废水和污水通过地沟流入调节池内进行水质水量调节池,生产废水携带的部分漂浮油脂会漂浮在调节池表面,人工进行去除,调节池内的废水用泵打入气浮池,通过加碱,对废水中的乳化油进行去除后,自流进入水解酸化池进行水解处理后,进入混合沉淀池沉淀,上清液流入中间水池加热至 37±2℃后,用泵打入厌氧处理系统;厌氧系统采用 IC 反应器+厌氧沉淀池,IC 反应器的出水进入厌氧沉淀池进行沉淀,沉淀污泥和中间水池出水混合进入 IC 反应器内进行处理,上清液进入后续好氧处理系统;好氧处理系统采用氧化沟形式,厌氧沉淀池出水和部分原水混合进入氧化沟进行再处理,出水自流入平流式二沉池进行沉淀分离,沉淀后底部的污泥大部分回流至氧化沟进水处,以补充好氧污泥浓度,剩余污泥排入剩余污泥池储存;二沉池出水根据出水情况,可一直排入市政排水管网,或进入深度处理池进行进一步处理;深度处理池主要通过投加石灰乳,对废水中的 PO42-进行去除,沉淀污泥排入污泥浓缩池储存。污泥浓缩池内的污泥,通过污泥脱水机进行脱水处理,脱水后污泥拉入填埋场进行填埋处理,压滤液进入调节池进行再处理。

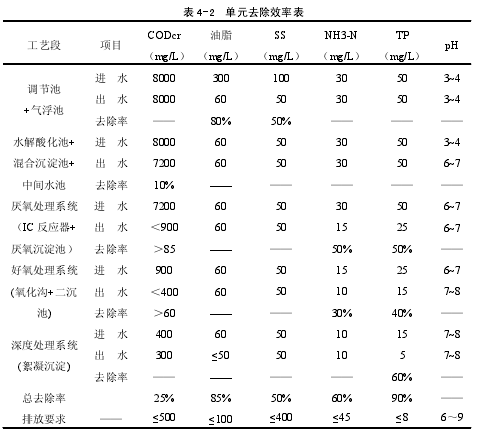

4.3.2 单元去除效率【3】

4.4 主要构筑物介绍

4.4.1 预处理系统

(1)调节池主要功能:对待处理废水水质水量进行调节。

主要设计参数:

设计尺寸:10*6*4.5m有效容积:200m3停留时间:20h形式:钢砼全地下结构主要配置设备:废水提升泵,2 台,Q=10m3/h,H=10m.

(2)气浮池主要功能:通过调节废水 PH 值,对废水中的乳化油进行去除。

主要设计参数:

采用溶气气浮池,处理规模:10m3/h结构形式:碳钢防腐结构,外购。

(3)水解酸化池主要功能:对气浮池出水进行水解酸化处理,主要提高废水的可生化性。

主要设计参数:

设计尺寸:10*9*4.5m(分为两格)有效容积:360m3停留时间:36h结构形式:钢砼全地下结构主要配置设备:

推流器 2 台:直径 800废水提升泵:2 台,Q=10m3/h,H=10m.

(4)混合沉淀池主要功能:对水解酸化池出水进行泥水分离,或可根据来水水质变化,投加一定的药剂或营养物质。

主要设计参数:

混合池设计尺寸:4*2*6m(分为两格)有效容积:40m3停留时间:4h结构形式:钢砼半地下结构主要配置设备:

搅拌机:2 台沉淀池设计尺寸: 4*8*6m表面积:32m2表面负荷:0.35m3/m2.h结构形式:钢砼半地下结构,采用重力方式进行排泥。

(5)中间水池主要功能:对经过预处理的废水进行收集后,通过蒸汽加热,将废水温度升至 37±2℃后,进入后续厌氧处理系统。

主要设计参数:

设计尺寸:5*4*6m有效容积:100m3停留时间:10h结构形式:钢砼半地下结构主要配置设备:

加热系统:蒸汽穿孔管,不锈钢 304,1 套厌氧进水泵:2 台,Q=10m3/h,H=10m,无堵塞污水泵

4.4.2 厌氧处理系统

(1)厌氧沉淀池主要功能:对厌氧反应器出水带出的污泥进行选择性保留,保证厌氧反应器内的污泥量。

主要设计参数:设计尺寸:Φ7*12m有效容积:400m3,其中调节区有效容积为总容积的 1/3,调节时间 10h表面积:38m2,表面负荷:0.35m3/m2.h结构形式:碳钢结构,内防腐外保温主要配置设备:厌氧反应器进水泵:2 台,Q=20m3/h,H=30m,无堵塞污水泵

(2)厌氧反应器主要功能:利用厌氧微生物的新陈代谢作用,将废水中的有机物转化为甲烷的形式释放出来,达到有机污染物的去除目的;主要设计参数:

设计尺寸:Φ7*20m,3 座总有效容积:2000m3停留时间:8d容积负荷:1kgCODcr/(m3.d)结构形式:碳钢结构,内防腐外保温运行温度:中温,反应温度要求控制在 35±2℃CODcr 去除效率:80%以上

4.4.3 好氧处理系统

(1)氧化沟主要功能:利用好氧微生物在好氧条件下的新陈代谢作用,对有机污染物进一步去除。氧化沟内设厌氧、缺氧、好氧段,保证稳定的污染物去除效果,同时具有一定的脱氮除磷效果。

主要设计参数:

设计尺寸:20*10*6m有效容积:1000m3停留时间:4d容积负荷:0.25kgCODcr/(m3.d)结构形式:钢砼半地下结构主要配置设备:罗茨风机:2 台,Q=15m3空气/min,风压 6.5m慢速推流器:2 台,Φ1100曝气方式:采用微孔曝气头水下曝气方式,微孔曝气头 360 套,Φ215

(2)二沉池主要功能:对氧化沟出水进行泥水分离,沉淀污泥排入污泥回流井,用泵回流至进水端,保证氧化沟内的污泥量,剩余污泥排入污泥池进行脱水处理。

主要设计参数:

沉淀区设计尺寸:8*4*6m,表面积:32m2,表面负荷:0.35m3/(m2.h)污泥回流井设计尺寸:2*4*6m,有效容积 30m3结构形式:池体与氧化沟共壁合建,半地下钢砼结构主要配置设备:污泥回流井内设污泥回流泵 2 台,Q=10m3/h,H=10m,无堵塞污水泵。

(3)絮凝沉淀池主要功能:絮凝沉淀池作为保护性处理设施,用于保证出水达标排放,主要采用投加药剂,通过物理化学方法,对废水中的超标物质进行去除。

主要设计参数:

混合池设计尺寸:2*5*5m(2 格)有效容积 40m3反应时间:4h沉淀池设计尺寸:5*5*5m表面积:25m2表面负荷:0.3m3/(m2.h)排泥方式:沉淀池的污泥通过重力排至污泥池内。

4.4.4 污泥处理系统

(1)污泥池主要功能:贮存剩余污泥,进行重力浓缩,浓缩后的污泥进入污泥脱水系统进行脱水处理。

主要设计参数:

设计尺寸:7*5*5m厌氧系统产生污泥量 15m3/d(含水率 99.5%),好氧系统产生污泥量 5m3/d(含水率 99.5%)主要配置设备:

污泥泵:2 台,Q=1m3/h,H=50m污泥脱水机:采用叠螺污泥脱水机,1 台,处理量 1m3/h.4.5 运行数据分析==该项目于 2012 年 6 月份开始建设,2013 年 5 月份完成整体施工工作,具备加泥进水调试条件。5 月底对 3 座厌氧反应器进行污泥投加工作,共投加了 700 方含水率为 90%的酒精厂厌氧发酵罐内的污泥,6 月初进行好氧污泥的投加工作,共投加了含水率 80%的城市污水处理厂压滤污泥 60m3,6 月初整个系统开始进行调试运行, 7月底至 8 月底由于生产检修,停产一个月,经过将近半年的调试工作,系统运行稳定,出水达标,达到设计要求,已进入环保验收阶段。现对调试过程做以下总结。

4.5.1 初次起动系统在 2013 年 5 月底进行厌氧污泥投加后,对厌氧反应器内的废水进行循环升温,通过 15 天左右,1、2、3#厌氧反应器内温度升至 35±2℃,升温期间,少量进部分原水,进行污泥的驯化,通过 1 个月的升温驯化,基本满足进水调试条件。

通过前段处理后,中间水池 PH 要求控制在 7~8,CODcr 控制在 4000mg/L 左右,通过厌氧反应器与厌氧沉淀池的内部循环过程,进水 1、2、3#厌氧塔的 CODcr 浓度在 2000mg/L,流量维持不变;每个进水浓度维持 7d 左右,待出水 CODcr 和 VFA 稳定后,可通过提高中间水池的 CODcr 浓度来负荷提升。

通过 1 个多月的的运行,7 月底进水 CODcr 浓度已提升至 10000mg/L 左右,1、2、3#厌氧反应器出水 CODcr 可以稳定在 800~1200mg/L 左右。在初期起动期,主要通过提高进水的 CODcr 的浓度来提高进水负荷,随着进水容积负荷的提高,CODcr 去除率初期呈不稳定波动状态,分析可能是污泥驯化初期,对负荷不适应,随着进水负荷的稳定,CODcr 去除率基本趋于稳定;随着负荷的提高至 3kgCODcr/m3.d,CODcr 去除率基本可以稳定在 80%以上。好氧系统在 6 月初也配套进行调试工作,主要处理的是厌氧反应器出水,在整个系统运行期间,SV 控制在 10~15%左右,好氧出水 CODcr 在 300-500mg/L,满足排放标准;二沉池的污泥连续回流,剩余污泥排放到污泥储池,进行污泥脱水。

4.5.2 二次起动系统在 7 月底由于生产停产检修,停止运行,停止运行 1 个月后,开始二次启动。

二次启动过程历时半个月,厌氧进水 CODcr 从 4000mg/L 提升至 10000mg/L,厌氧出水 CODcr 稳定在 1000mg/L 以下,好氧出水 CODcr 在 300-500mg/L 左右。

4.6 运行结果

1、污水处理系统目前处理量为:400m3/d;2、经气浮水解等前处理后,厌氧系统进水 CODcr 浓度:80000~12000mg/L,厌氧出水 CODcr 浓度在 800~1200mg/L,好氧出水 CODcr:300~400mg/L,氨氮 15mg/L左右,TP:6mg/L 左右;3、厌氧产生的沼气为 1000m3/d 左右,直接经过水封后,通入生物质锅炉进行燃烧。

4、污水处理系统已完成调试工作,等待 10 月份整体环保验收。

4.7 工艺图纸

见附页。