第 5 章 活性炭吸附甲苯过程安全技术对策

本章在前面章节研究结果的基础上结合广大学者的研究理论以及实际工艺中的工程应用,对活性炭吸附甲苯环节中的安全技术进行研究。涉及到吸附工艺过程中火灾爆炸危险区域的划分、电气设备选型、所用电气设备的阻燃防爆、活性炭的阻燃抑爆以及吸附甲苯后活性炭的处理处置,研究结果为活性炭吸附甲苯工艺安全技术提供参考。

5.1 活性炭吸附甲苯环境电气设备防爆。

5.1.1 危险区域的划分。

活性炭吸附甲苯环境中,由于存在可燃性气体并且可能产生可燃性粉尘与空气混合就形成了易燃易爆性混合物,而在整套工艺中动力、照明、测量等系统和各种电气设备和线路在工作中可能会产生电弧、火花等,将易燃易爆混合物引燃引爆。

对甲苯吸附系统中爆炸危险区域进行划分,在系统输送甲苯气体时可能出现甲苯与空气混合爆炸性气体环境,此部分区域划分为第一类 1 区;活性炭吸附床有时会因气流或温度等原因脱落下活性炭粉尘,粉尘扬起偶然出现爆炸性粉尘混合物的区域划分为第二类 11 区;活性炭为可燃物质,在数量和配置上可能引起火灾,划分为第三类 23 区[74]。

5.1.2 电气设备的选型。

在火灾爆炸危险区内,应按照危险区域的等级选取相应的电气设备进行防火防爆。

分类为 1 区的区域其旋转电机防爆结构可以选取隔爆型或正压型鼠笼型感应电动机、隔爆型(或正压型)同步电动机以及隔爆型电磁滑差离合器;低压开关和控制器类防爆结构可以选取隔爆型刀开关、熔断器,本质安全型(或隔爆型或者充油型)控制开关及按钮,隔爆型电磁阀用电磁铁,隔爆型(或正压型)操作箱;灯具类可以选取隔爆型固定式灯、携带式电池灯、指示灯类以及镇流器;信号报警装置等电气设备可选取正压型(或本质安全型)信号报警装置、正压型电气测量装置。

根据限制粉尘进入设备能力,粉尘爆炸电气设备外壳分为两类:尘密外壳和防尘外壳,其防护等级分别为 IP6X 和 IP5X。分类为 11 区产生的粉尘为爆炸性粉尘,根据要求此区电气设备应选用尘密外壳,即 IP6X 级外壳。

分类为 23 区的火灾危险区域,固定安装电机选取 IP21 型,移动式、携带式电机则采用 IP54 型;对于固定安装以及移动式、携带式电器和仪表,全部可以采用 IP44型;固定安装、移动式、携带式照明工具以及配电装置、接线盒都可以采用 IP2X 型。

5.1.3 电气线路的敷设。

电气线路应在爆炸危险较小的环境敷设,活性炭吸附甲苯系统中,由于甲苯比空气重(相对蒸气密度 3.14)电气线路应敷设在较高处,架空时采用电缆架桥,电缆沟敷设时沟内应充砂并有排水设施。1 区电力、控制以及照明系统所用电缆和绝缘导线线芯采用铜芯,线芯最小截面面积均为 2.5mm2。11 区电缆和绝缘导线线芯可选铜芯也可选铝芯,选取铜线芯其电力、控制、照明等系统线芯最小截面面积为 1.5mm2;选取铝制线芯,其最小截面面积为 2.5mm2。

电缆线路在爆炸危险环境内,电缆之间不应直接连接。在非正常情况下,必须在相应的防爆接线盒或分线盒内连接或分路。电缆线路穿过不同危险区域或界壁时需采取隔离密封措施。配线钢管应采用低压流体输送镀锌焊接钢管。钢管与钢管、钢管与电气设备、钢管与钢管附件之间的连接应采用螺纹连接,不能采用套管焊接。电气设备、接线盒和端子箱上多余的孔,应采用丝堵堵塞严密。当孔内垫有弹性密封圈时,则弹性密封圈的外侧应设钢制堵板,其厚度不小于 2mm,钢制堵板应经压盘或者螺母压紧。

5.1.4 活性炭吸附甲苯系统的防爆途径。

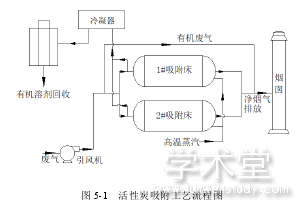

以活性炭吸附-热解吸-冷凝回收工艺为代表,对系统的防爆泄爆措施进行研究,工艺流程如图 5-1 所示。

甲苯废气经过风机进入吸附床被活性炭吸附,经过吸附床后残余气体净烟气排放,从烟囱排出。高温蒸汽经过吸附床对活性炭吸附的甲苯气体进行解吸,解吸气体经过冷凝器后冷凝,实现甲苯的回收。对甲苯废气进行处理时,要注意废气的浓度,由于甲苯气体的爆炸下限极低,为 1.2%(v/v),一经空气混合很容易形成爆炸性混合气体,若设备或者管路中出现火花很容易发生甲苯气体的爆炸。

管道与管道、管道与设备之间的链接尽可能密闭,避免空气进入,降低管道及其他设备中氧气浓度。废气管道尽量采用不锈钢材料,以消除管道内的静电,避免产生静电火花;管道连接的法兰应做跨接处理避免因电位差产生电火花。输送气体管道应装有温度、压力传感器、单向截止阀或者防爆燃管道阻火器、管道爆轰阻火器以及抑爆泄爆装置,当管路内气体发生燃烧爆炸时,由探测器感应,及时关闭管道阀门避免产生回火现象,引爆其他连接管路及设备,由阻火器抑制火焰传播,同时喷洒抑制剂进行灭火。若产生爆炸压力足够大,需要泄爆装置对管道内的压力进行泄放,以保护管道和设备。与废气来源链接的管道以及各支路需设置阀门,发生火灾爆炸危险可及时切断连接,避免引发其他管道、设备内的废气发生爆炸[75]。

活性炭吸附床、冷凝器以及风机等部分,建议使用防爆外壳。良好的防爆外壳将所有部件包含其中对电气设备起到很好的保护作用,若发生活性炭的燃烧或者甲苯气体燃烧爆炸就可以将爆炸范围控制在一定的范围,保证其余电气设备能够安全有效运行。吸附床内部应装火花探测器及抑爆装置,外壳上需要设置薄弱环节安装泄爆片,当压力超过设备限值时能使压力得以释放。由于甲苯的闪点极低,为 4℃,因此冷凝器以及与冷凝器连接的管道应注意表面温度的控制,防止甲苯发生闪燃。为保证吸附系统以及后续处理环节中电气设备的安全有效运行,避免设备过载或者过热产生电火花,引燃活性炭或者甲苯气体,系统须采取一定的安全防护措施。

建议提升电气设备的绝缘性能,通过采用绝缘性能比较强的材料同时限制最小电气的间隔等手段达到绝缘目的。采取本质安全电路,在吸附系统中仪表部分、测量设备使用自动化智能控制系统来实现对电气设备的电压值和电流值的控制,本质安全电路的电压值和电流值都十分小,难以产生电火花,从本源上降低吸附系统发生的燃爆事故[76-77]。

5.2 吸附甲苯后活性炭的处理处置。

由 2.3.5 节内容可知,吸附甲苯后的活性炭的燃爆危险性增加,如果不及时对其进行处理存在着一定的安全隐患。同时在节能减排的大环境下,对甲苯的回收利用也是专家学者们的关注问题。因此从安全以及环境角度来说,对于吸附甲苯后活性炭的处理处置尤为重要。活性炭的处置技术包括吸附质解吸和分解,本节主要对吸附质解吸中热解吸和微波解吸进行介绍。

5.2.1 热解吸。

热解吸是通过直接或间接热交换,将污染介质及其所含的有机污染物加热到足够的温度,以使有机污染物从污染介质上得以挥发或分离的过程,热解吸涉及到的污染物就包括了甲苯。热解吸包括热空气和水蒸气两种加热方法,但是水蒸气解吸存在冷凝水的二次污染等问题,热空气解吸技术在处理吸附甲苯后的活性炭过程中就存在了一定优势。

徐胜男[58]对吸附甲苯后的活性炭进行了热空气解吸研究,将吸附甲苯后的活性炭装进钢管中,利用烘箱对装有活性炭的钢管进行加热。空气先在蛇形管中进行预热,由气泵将热空气送入钢管与活性炭接触,使甲苯进行解吸,将甲苯带出。实验结果证明,脱附温度低于 250℃时,脱附率随着脱附温度的上升而增加。

一般活性炭吸附甲苯作为甲苯气体处理工艺的一个单元,活性炭吸附甲苯后经过热空气解吸使甲苯脱附,脱附后的甲苯气体可进行催化燃烧或者冷凝收集,从冷凝回收的角度考虑热空气解吸温度为 180℃较为合宜。

5.2.2 微波解吸。

在传统热解吸不能满足活性炭再生条件时,微波解吸作为一种新的解吸方法被众多学者进行了研究。微波是一种电磁波,具有普通无线电波达不到的能量,在不消耗能量的同时,对玻璃、塑料等材料的穿透力极强。微波加热相对于传统加热方法有很多优点:加热速度快,不需要热传递、内外同热,在传递过程中不存在热损失等。

Opperman 等[78]利用微波技术对吸附了挥发性有机物聚合物的吸附剂进行了脱附再生,结果发现 177℃时吸附剂就能活化完全,且能达到初始吸附容量 93%的以上。宁平等[79]利用微波对吸附甲苯的活性炭进行处理,实验进行到 100s 时,甲苯的脱附率即可达到 90%以上。曹晓强[80]对微波解吸吸附甲苯的活性炭的过程进行了发现温度为 400℃、载气线速 7.3cm·s-1时,2cm 厚度的活性炭床的解吸率可达 90%以上。Jou等[81]利用微波辐照处理吸附苯、甲苯、二甲苯的颗粒活性炭,均得到了较理想的效果。

甲苯吸附工艺,一般活性炭吸附只是其中一个环节,吸附甲苯后的活性炭要经历再生,脱除的甲苯经过冷凝回收或者催化燃烧。经热解吸以及微波解吸得到的甲苯气体纯度高,且脱附率高,也能保证再生活性炭的吸附容量,适合用于对吸附甲苯后活性炭的处理。

5.3 本章小结。

本章对活性炭吸附甲苯环境中火灾爆炸危险区域进行了划分,并对电气设备选型以及线路的敷设进行了分析。对电气设备的防爆途径进行了总结分析,主要通过防爆外壳、采用绝缘材料控制电气设备距离,避免电火花的产生、采用本质安全型电路等手段进行吸附系统的防爆控制。对吸附甲苯后的活性炭的处理进行了分析,吸附甲苯后的活性炭若不能有效的处理,属于危险废弃物。处理主要介绍了易于实现的热解吸以及微波解吸,其解吸效果明显,适用于工程实际。