1、问题的提出

乌尔逊油田属于“三低”油田,其固有的油藏特点,决定了油井低产,水井低注。随着油井产量下降,地层供液能力与抽油机井生产参数不匹配的矛盾日渐突出,举升过程中主要存在三个问题:

1.1机采井工作制度不合理,参数偏大

截止2011年12月底,共有抽油机井135口,开井131口,平均单井井深2504.52m,泵 深2267.69m,沉没度35.5m(对比96口井),泵径36.6mm,冲程3.6m,冲次3.6min-1。平均单井日产液1.7t,日产油0.9t,其中,日产油量小于1t的油井90口,占总井数的66.7%,由于油井的生产参数与地层的供液能力不匹配,导致泵效低,2011年12月份平均单井泵效仅为16.1%。从2011年全区油井动态控制图可明显发现,抽油机井参数偏大95口,参数合理3口,参数偏大井占上图井的96.9%。

1.2系统效率低,能耗高

统计2011年47口油井能耗监测数据,抽油机井系统效率在3.18%~24.27%之间,平均为7.76%;百米吨液单耗在1.15kW·h/100m·t~8.95kW·h/100m·t之间,平均为5.02kW·h/100m·t(表1)。合格指标为功率因数≥0.4,系统效率≥12.2%,而乌东作业区合格井仅6口,占测试井数的12.8%。

1.3深井举升系统杆、管偏磨严重

偏磨检泵井数呈现上升趋势,2010年出现9口,2011年出现13口,占历年检泵井数的36.7%。主要原因是低产液井采取连抽方式生产,抽油泵在地沉没度状态下运行,液击现象加剧,易发生杆管偏磨,进而加大检泵频率。所以实行间抽是有效解决以上三个问题最直接有效的科学方法。由于地下供液能力不同,每口抽油井动液面下降和恢复速度也不一样,因此间抽制度也不一样,所以寻找一种合理的确定低效抽油井间抽制度方法,对于油田生产管理具有很现实的意义。

2、间抽制度确定方法适用性探讨

2.1目前国内主要间抽技术

一是智能间抽技术,该技术是通过设备本身自动判断油井动液面深度并实现间抽功能 ,在保证产量情况下 ,智能化控制抽油机的抽空和空抽 ,减少抽油机电力消耗和机械损耗 ,达到节约电力和设备维护的作用 。这种技术方法的优点是:监控准确,可有效解决因供液问题造成的不必要损耗;人工操作少,降低工人劳动强度。缺点是:加装智能间抽设备需要投入的生产成本较高;智能间抽井容易造成人身安全隐患。但是目前乌尔逊油田根本没有这种设备,要想解决当前问题需要向上级部门申请,时间来不及,所以排除采用智能间抽技术方法的应用。

二是人工间抽技术,该技术是通过现场工人取样发现油井不出液后,开始停机恢复液面,待液面恢复到一定高度后再启抽,以达到节能降耗的作用。这种方法的优点是:经济、无需投入成本。缺点是:不科学,随机性高。主要表现在现场工人不知道每口井什么时候液面抽至泵吸入口以下,导致干磨不出液,只有现场取样才能知道。要求工人责任心较高。

三是限时间抽技术,该技术是限定时间段启停抽油机,例如8:00~16:00启抽生产,16:00~8:00停机恢复液面。这种方法的优点是:时间统一好管理。缺点是:科学性不强,盲目性高。主要表现在每口井的地层条件不同,供液能力不同,所以间抽时间也不应该相同。增加工人劳动强度。

四是液面监测法。该方法是首先对低效抽油井停机恢复动液面,每小时测一次动液面,绘制沉没度上升曲线,当沉没度曲线接近水平时启抽;启抽后每小时测一次动液面和示功图,直到液面下降到泵吸入口附近时停机,绘制沉没度下降曲线。从启停机时间沉没度变化曲线图可知,停机恢复动液面过程中,当沉没度较低时,沉没度恢复速度较快;由于受到井液自身重力作用,随着沉没度增大,生产压差减小,沉没度恢复速度逐渐减缓。这样确定该点为停机的终点和启机的起点;在启机的过程中,在高沉没度下启抽,由于泵效较好,沉没度下降速度较快;随沉没度逐渐下降,泵效逐渐变差,沉没度下降速度也趋于缓慢。

沉没度恢复和下降的曲线交点该点动液面恢复速度与动液面下降速度相当,而且该控制点既考虑了泵效,也考虑了地层的供液能力,确定该点为启机的终点和停机的起点。再根据这个合理沉没度范围来确定对应启停机时间。这种方就是液面监测法。该方法的优点是:科学性高,能够摸清每口油井的液面变化情况;通过测试得到数据,可靠性比较高;投入成本低,常规测试仪器即可完成监测实验。缺点是:启停抽油机工作量大,增加工人劳动强度。每口井需要监测液面和功图,测试工人工作量加大。

2.2乌尔逊油田液面测试情况简介

乌尔逊油田于2010年9月开始由原来的大庆宏为远大综合测试仪改用为沈阳金凯瑞综合测试仪,自更换测试仪以后液面测试成功率有了显著的提高,成功率有原来的23.9%上升至79.8%,上升了55.9个百分点。随着使用新仪器的时间加长,我们逐渐摸索经验,让油井更适应测试仪器的需要,让仪器更加适应油田的需求。两年以来我们利用测试研讨会时机和厂家到前线考察问题期间反映了仪器在油田应用中出现的问题及一些改进要求,厂家也做出了相应的调整和改进;同时我们也摸索出提高液面测试成功率的一些方法,例如定压放套管气,套管气压力控制在1MPa以下,还有定期洗井提高井筒洁净程度等方法,大大提高了乌尔逊油田的液面测试成功率,目前乌尔逊油田的液面测试成功率达到85%以上。

2.3适用性分析

结合乌尔逊油田现有设备和测试情况,我们认为四种间抽技术方法中的液面监测法科学性强、准确性高、投入成本低,并且乌尔逊油田测试情况满足该方法需要的条件,所以我们选择液面监测法来确定乌尔逊油田的低效井的合理间抽制度。

3、现场实验情况

实验井乌118-100井,是乌33区块的一口长抽井,日产液1.0t,日产油0.96t,当前制度下,停抽前取样不出液,测得动液面超泵深,示功图显示严重供液不足,是生产制度不合理导致,因此以该井展开了现场实验。

3.1动液面恢复速度监测

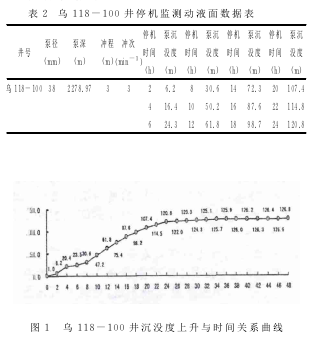

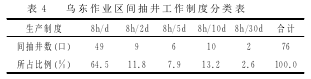

首先停机恢复动液面,每两个小时测一次动液面。试验第一天上午8:00停机,当液面几乎不恢复时启抽,液面恢复48h。启抽时测得沉没度126.8m,具体数据(表2)。

3.2动液面下降速度监测

动液面恢复监测工作完成后,启抽,每小时测一次动液面和示功图,直到动液面接近泵深时停抽,抽汲24小时。停机时测沉没度1m,具体数据(表3)。

3.3确定间抽井合理沉没度范围

分析乌118-100启停抽时间沉没度曲线图,认为把该井间抽沉没度控制点确定在沉没度恢复和下降曲线的交点附近,即在沉没度30m左右比较合理(图3)。因为在该点动液面恢复速度与动液面下降速度相当,而且该控制点既考虑了泵效,也考虑了地层的供液能力(图4)。

下面从不同沉没度对应的功图来进一步确定该井间抽生产的合理沉没度范围。分析示功图,沉没度在120.8m左右时示功图显示供液能力充足,泵充满系数较高;当沉没度高于120.8m时,液面恢复较慢,不利于挖掘生产潜能,所以确定上限为120.8m左右是合理的;沉没度在30m左右时,示功图已出现了一定的供液不足,如果继续生产,将浪费电能并且增加机、杆、泵的无效磨损,所以下限为30m左右是合理的。

3.4确定启停机时间

分析沉没度恢复和下降曲线,停机时沉没度从30m到120.8m大 约需要16h,启抽时沉没度从120.8m降到30m大约需要8h。故该井的间抽制度定为抽8h停16h。

3.5合理间抽制度的确定方法在油田推广

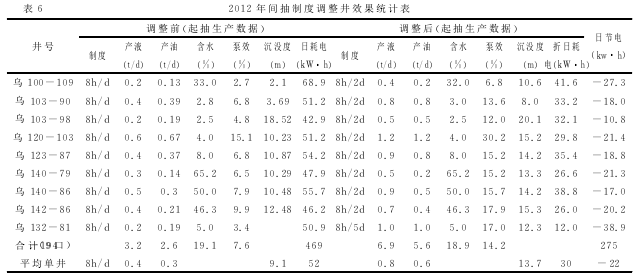

间抽井选井原则:日产液量在1t左右,单井泵效低于7%,示功图严重供液不足,有效冲程比低于30%,沉没度低于30m或无动液面,其中三项符合便可定为间抽井。通过合理的间抽制度的确定方法我们对乌尔逊油田的抽油机井进行了生产制度调整,在加大了间抽力度的同时,对已有间抽井的间抽制度进行校正,并对参差不齐的启停机时间进行科学的修改,大大降低了工人的劳动强度。目前乌尔逊油田共有间抽井76口,占开井数75.4%。其中,8h/d井49口,8h/2d井9口,8h/5d井6口,8h/10d井10口,8h/30d井2口(表4)。

4、应用效果评价

4.1制度调整产生的效益

转间抽生产19口井,生产时间24h/d调整为8h/d,实施前后效果对比,日产液由18.2t到17.8t,产量基本不变,平均单井沉没度由15.5m上升到20.0m,上升了4.5m,泵效由7.0%上升到21.5%,上升了13.5个百分点,日耗电量由152度下降到62度,百米吨液耗电下降了58.5%,单井日节电90度,自2012年4月-7月实施后,以单井运行200天、每度电0.5元计算,单井节约电量成本0.9万元,19口井年节电34.2×104kW·h,节约电量成本17.1万元(表5)。

调整间抽制度9口井,其中生产时间8h/d调整为8h/2d井8口,生产时间8h/d调整为8h/5d井1口,实施前后效果对比,平均单井沉没度由9.1m上升到13.7m,上升了4.6m,平均泵效由7.6%上升到14.2%,上升了6.6个百分点,日耗电量由52度下降到30度,百米吨液能耗下降72.8%,单井日节电22度,自2012年7月份实施后,以单井运行150天、每度电0.5元计算,单井节约电量成本0.1650万元,9口井年节电2.97×104kW·h,节约电量成本1.49万元(表6)。

节约检泵费用,与2011年对比,2012年减少因偏磨杆断作业2井次,节约作业费用9万元。

4.2制度调整产生的问题

4.2.1间抽井产量计量精度低

间抽井功图图形及液面深度随着生产时间的变化而变化,目前采用量油计算方法只是监测了启机、停机两个生产时间点的数据,不能反映实际生产状态,进而导致产量计量精度较低。

4.2.2低产、低效间抽井数多,工人劳动强度大间抽井数多,工人对间抽井进行启、停机操作工作量大;间抽井量油目前采用功图法计量,需在启机、停机时分别测试,由于低产、低效间抽井数多,测试工作量也随之增大。5几点认识液面监测法确定合理间抽制度,投入成本低,数据可靠性高,操作简单,适用性强。通过合理间抽制度确定方法对乌尔逊油田抽油机井工作制度进行优化,提高了机采管理指标,达到了提高泵效和节能降耗的目的同时,降低了检泵作业费用,节约了生产成本。

参考文献:

[1]马春玲,王艳丰,郑慧娟.抽油机井系统效率的管理因素分析.石油石化节能,2012,(2).

[2]薛世君.提高抽油井机采系统效率的做法及效果[J].内蒙古石油化工,2012,(4).

[3]杨建华,曹新彩.提高抽油机井系统效率技术及应用[J].石油石化节能,2012,(4).

[4]曹航博,吕晓俐,王新岗.提高低渗透油田抽油机系统效率技术探讨[J].内蒙古石油化工,2011,(5).