随着风电规模的不断扩大,如何做好风电设备在全生命周期中的健康管理成为风电企业关注的焦点.

一、 RCM 技术方法介绍.

RCM(Reliability-centered Maintenance)起源于美国航空工业,是一种用于确定系统设备在现行使用环境下维修需求、制定和优化其维修策略的系统工程方法.

基本思路是对系统设备进行功能和故障分析,详细分析相关故障模式及其影响,用规范化的逻辑决断确定管理相应故障后果的有效维修策略,保证系统设备的安全、可靠、经济运行.

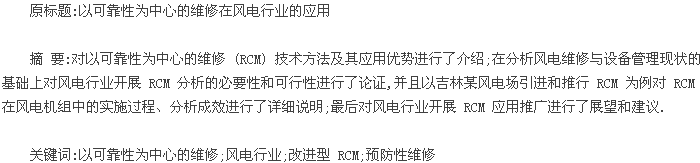

美国汽车工程协会 1999 年发布的《以可靠性为中心的维修过程的评审准则》(SAE JA1011)给出了RCM 分析的标准过程准则,该准则对 RCM 分析过程进行了说明,如图 1 所示.

目前 RCM 技术在我国核电及军事领域应用较多,中国广核集团自 1998 年开始引进 RCM 技术,先后在大亚湾核电站、岭澳核电站推进 RCM 系统分析,已完成150 多个重要系统分析,提高了电站运行可靠性和设备可用率,大幅降低了设备维修成本.国内其他核电站,如田湾核电、秦山核电等核电企业也相继开展 RCM 分析,应用效果显着.

二、风电行业开展 RCM 的调研

1. 风电维修与设备管理现状分析

第一,我国风电分布地域广,自然环境恶劣,维修作业环境艰苦且工作负荷重.一般而言风机相距较远,受环境和空间限制维修实施困难,如果发电机、齿轮箱等发生重大设备损坏,需要动用吊车,由维修引起的综合成本较高.

第二,风电场虽然实行定检的预防性维修制度,但维修策略基本照搬厂家,未开展可靠性分析.虽然风机运行地域和运行环境发生变化,但并未及时开展可靠性分析和制定针对性维修策略,维修策略需要不断改进和完善.

第三,风电场在风机故障维修时,因缺乏对设备的了解,多数通过更换解决问题.特别是处于质保期内的风电场,部件更换及费用开支由厂家负责,较多故障采用设备更换解决,并未深究其因果关系,故障机理不清晰,不利于风机的后期稳定运行.

2. 风电行业开展 RCM 分析的必要性

第一,风机设计寿命普遍为 20 年,提高风机利用率、降低维修成本是企业追求的目标.风电机组的运行受到运行环境、维修水平、设备制造水平的限制,相同设备在不同环境下的运行特性亦有差异,因此需要借助 RCM 方法结合经验数据制定科学合理的维修措施.

第二,在风电快速发展过程中,风电企业需要建立和完善自身可靠性分析能力.以可靠性为中心的维修是一套系统性的工程方法,不仅能够从理论上分析得出科学合理的预防性维修措施,而且对提高风电场运维人员可靠性管理水平具有促进作用,附加效益可观.

第三,RCM 分析对风电企业建立自身设备分析与管理数据库,对提升维修能力具有促进作用.在 RCM 分析过程中,RCM 小组会总结分析设备可能的故障模式及原因,并形成完整的信息化文档,维修人员则可根据分析出的故障模式排查故障,缩短了维修导致的停机时间.

3. 风电行业开展 RCM 分析的可行性

第一,在风电行业推行 RCM 分析,符合设备可靠性管理发展趋势.以可靠性为中心的维修综合各种维修方法,针对风机设备可能的故障模式制定相应维修措施,在实施定检的同时强调状态维修的应用,不仅适用于现阶段运行环境,且其闭环管理过程为后续维修策略的优化提供了指导.

第二,现代信息化管理和平台的应用,为风电企业 RCM 分析提供了宝贵的基础数据.为加强对风电场实时运行状况的监控,保障风电场设备安全,风电企业正在积极建设生产信息监测平台,如 SIS 系统的研发、SAP 系统的改进应用等,均为 RCM 故障模式分析、维修策略的制定提供了宝贵的数据来源.

第 三, 国 内 电 力 行 业 RCM 技 术分析具有多年实践经验,具备开展风电RCM 分析的能力.大亚湾核电站是国内核电领域最早推行 RCM 的核电站,不仅提升了系统可靠性而且降低了维修费用;风电机组较核电而言系统结构简单、设备数量少,分析难度相对较低,且核电积累的大量 RCM 分析数据为风电 RCM提供了丰富的信息参考.

第四,国内风电机组型号相对较少、单机容量小,且机组内部结构与布局方式相差不大,同类型风机数量庞大.如果开展一种机型的 RCM 分析,则非常容易做成标准化分析模板,不仅可以在同机型进行推广和适应性修改,而且还为其他机型开展 RCM 分析的转化和应用提供分析基础,推广效益大.

三、 RCM 在某风电场的应用实施

为提升风电系统设备可靠性水平,吉林某风电场积极引进核电 RCM 分析经验方法并将其推广应用至风电领域,2011 年底开始研究适合风电的改进型 RCM 技术,并以液压制动系统为先导系统开展 RCM 分析.

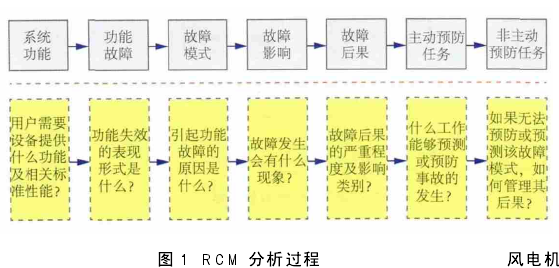

风电改进型 RCM 分析强调维修资源的优化配置,在功能分析时根据其故障影响分析制定合适的标准对其进行重要度区分,一般分为重要和非重要功能,然后根据预先确定的合适标准对支持重要功能的设备根据其主要故障模式影响分析进行关键度判定,并筛选出关键与非关键设备.

关键设备与非关键设备维修策略的制定需要结合设备故障模式,包括已发生的和潜在故障模式,然后根据故障历时数据及经验反馈信息制定其合理的维修策略.

对于非关键设备则需考虑维修措施实施的经济性,然后决定是否需要制定其预防性维修任务;如果不需要制定预防性维修措施则允许其运行至失效,风电改进型 RCM分析流程见图 2(RTF:Run To Failure,运行直至故障;AET:Adaptable and Effective Task 适 用 且 有 效 的任务).

1. 风电场 RCM 实施准备

第一,RCM 分析是一种团队工作,在开展 RCM分析前需成立专项分析小组,风电场成立了由督导员、专工和技术员及风机厂家人员组成的团队,保证 RCM分析的权威性和专业性.

第二,为有效开展 RCM 分析,需要对小组成员进行RCM技术培训,帮助小组成员理解、掌握RCM方法与应用技能,为 RCM 分析做准备.

第三,为保证 RCM 分析进度和质量,制定了详细计划,包括分析周期、召开会议次数以及资源需求,使小组成员对分析计划有清晰的认识,合理安排工作,保证分析工作顺利实施.

2. 液压制动系统 RCM 分析过程

(1) 数据收集

数据收集是 RCM 功能列写,是故障模式分析、故障影响分析、策略制定等工作的重要支撑.液压制动系统需要收集的技术资料如下.

①设备技术资料.包括系统编码设备及部件清单、系统流程图或接线图、设备保养手册、季度定检手册、设备故障处理指南等.

②运维故障记录信息.包括风机定期保养记录表、风场机组检查记录表、风电场主控日志、月度故障统计表、外部经验反馈信息.

(2) 系统边界划分

边界划分目的在于明确液压制动系统 RCM 分析范围,包括相关系统接口边界和本系统所属设备清单,在边界划分过程中要保持系统机械边界、电气边界、仪控边界的功能完整性.

(3) 系统功能列写及重要度划分

设备存在的目的是满足用户功能需求,液压制动系统功能归纳为12项,其中重要功能3项,非重要功能9项.

重要功能如"在风机正常运行时,偏航刹车器以最大刹车压力100MPa压力作用于偏航刹车器以实现可靠刹车",其故障影响严重时则可能导致风机飞车引起安全事故;非重要功能如"提供液压站系统油压和油箱油位就地指示",其故障不影响运行、不会引发重大设备损坏.

(4)设备清单列写和关键度判定

根据重要及非重要功能列表,分析支持其功能的设备清单,为后续设备关键度分析和维修策略的制定做准备.经过 RCM 小组分析后确定关键设备 6 个:液压站电机、液压泵、主轴刹车电磁阀等;非关键设备 12 个:手动泵、液位开关、压力指示表等.

关键度分类标准从设备故障后对系统功能的影响及对风机其他重大设备的危害考虑制定,如液压站主轴刹车电磁阀故障则无法建立系统压力,可能对风机造成严重危害;液位开关故障则不会对风机造成严重危害,且存在多重冗余保护.

(5) 故障模式分析与维修策略制定

故障模式包括已发生的故障模式和潜在故障模式,在制定维修策略时需要分析故障模式发生的原因,并结合故障记录、运维经验、外部经验反馈等制定针对性维修策略.如对于磨损、腐蚀,其故障模式与时间相关,可通过定期翻新和定期更换来进行管理.

为保证关键设备的正常运行,需借助各种可用维修时机验证其可靠性,如液压站压力传感器如果测定值漂移,则无法准确向主控提供压力高或压力低报警,造成电机动作不及时,一旦主轴需要紧急刹车而无法及时制动,可能引发风机飞车风险.因此需要增加定期校验压力传感器校验任务,可通过在打压启动和终止时与外置压力表核对信号准确性实现该目的,充分保证其准确性和可用性.对于非重要设备可从其经济性或是否能够通过简单的任务维持其可靠性上考虑策略的制定,如手动打压泵,其故障后果不严重,但故障会导致液压系统功能测试失败,而增加简单的定期操作试验就能及时发现和解决故障.

(6)维修策略汇总与维修大纲制定

设备维修策略在实施前需要对其进行归类和汇总,如按照设备相同、周期相同、工作先后搭配的原则进行合并和安排,并形成维修大纲,包括任务实施的项目内容、执行周期及项目类型,通过评审和批准,生效后编入风机维修任务计划中,并最终付诸实施.

3. 液压制动系统 RCM 分析成果

液压制动系统 RCM 分析成果包括《液压制动系统RCM 维修导则》(以下简称导则)和《液压制动系统维修大纲》(以下简称大纲),导则是大纲的上游文件,其最终成果和实施文件为维修大纲,给出了具体的实施项目和周期.

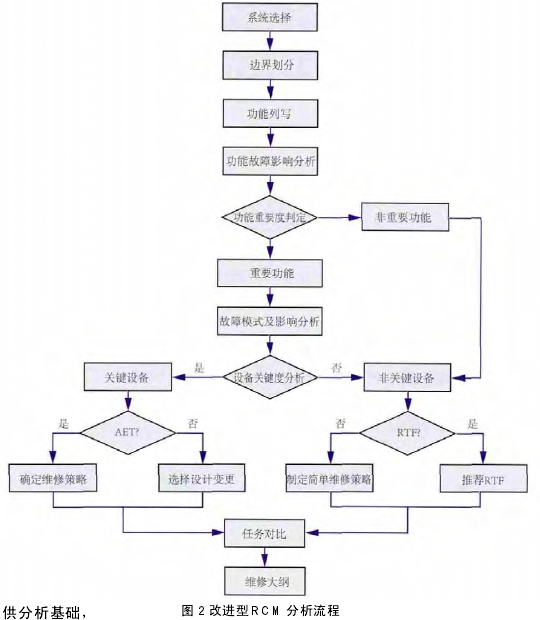

第一,经过 RCM 分析,《液压制动系统维修大纲》对原有维修策略进行了补充和完善,包括项目新增、项目取消及任务细化,维修策略变更情况见表 1.新的大纲更加重视视情维修,加强了状态监测在预防性维修中的应用,目的在于及早发现问题和解决问题.如为提高电机运行可靠性,增加"定期启动液压站进行打压操作试验并检查电机及泵的声音是否异常,以发现电机振动异常或泵内部故障",避免机组的非计划停机和由于无法刹车引发重大设备损坏.另外,根据现场运维数据分析结果,取消液压站滤芯定期更换任务,采用定期抽检或状态监测的方式进行管理,以降低维修成本.

第二,导则明确地给出了维修策略的制定过程和制定依据,便于运维人员理解维修项目实施的目的,包括综合分析出的故障模式及对应管理方式;此外,其统计分析后的故障模模式、维修策略也为风电场后续 SAP 及SIS 系统的上线应用提供了丰富的基础数据,节省了分析整理时间.

第三,RCM 分析加深了运维人员对风电场不同型号的液压制动系统工作原理、设备组成的认识,深化运维人员对设备故障模式和故障机理的理解,培养了运维人员设备可靠性分析理念,对后续维修优化工作的开展有重要的促进作用.

第四,分析结果表明 RCM 对风电的设备管理是适用和有效的,能够通过预防性维修发现故障潜在征兆并利用合适时间窗口解决,因此在风电系统中加强 RCM技术方法的推广应用范围,建立和健全风电维修策略管理体系是提升风电设备可靠性管理水平、提高机组可用率的有效途径.

四、风电 RCM 应用建议

第一,广泛开展 RCM 技能培训,提升风电可靠性维修策略制定水平.

第二,结合风电企业自身运维模式,建立适合自身的 RCM 分析机制.

第三,选择试点系统开展 RCM 技术分析,并逐渐推广至其他型号机组.

第四,统筹建立预防性维修大纲管理和数据库平台,为 RCM 持续优化提供可靠的数据来源,为其他设备管理工作的开展提供基础数据.

参考文献:

[1] 莫布雷,以可靠性为中心的维修 [M]. 石磊、谷昌宁翻译,机械工业出版社,1995.

[2] 陈宇等 . 以可靠性为中心的维修技术在大亚湾核电站的应用[J]. 电力设备,2008(9).