气压传动和液压传动的工作原理和基本回路是相同的,但介质不同,气压传动采用的介质是空气,液压传动采用的介质是液压油。下面我们就为大家介绍一下关于液压与气压传动论文范文,供给大家作为一个参考。

液压与气压传动论文范文第一篇:空气流速对气液分离滤芯饱和过滤效率影响研究

作者:吴瑜 王佳 王其 狄俊平

作者单位:九江七所精密机电科技有限公司

摘要:气液分离滤芯是空气压缩机中重要元件之一,滤芯的饱和过滤效率直接影响到压缩空气中的油雾含量。实验研究表面流速对气液分离滤芯饱和过滤效率影响具有一定的影响:随着流速升高,饱和过滤效率逐渐升高;到流速上升值一定值时,饱和过滤效率达到最高;随后饱和过滤效率随流速而下降。最后通过韦伯数We和奥内佐格数Oh对这一现象进行了分析,该分析对滤芯饱和过滤效率研究具有一定的指导意义。

关键词:气液分离;流速;过滤效率;研究;

作者简介:吴瑜(1987-),男,江西万年人,高级工程师,硕士,主要从事气体过滤、油液过滤等流体净化设备设计与开发工作。;

Abstract:Gas-liquid separation filter element is one of the important components in air compressor. The saturation filtration efficiency of filter element directly affects the oil mist content in compressed air. The influence of the surface velocity on the saturation filtration efficiency of the gas-liquid separation core was studied experimentally: as the velocity increased, the saturation filtration efficiency gradually increased. Saturation filtration efficiency reaches the highest when the flow rate increases to a certain value. Then the saturation filtration efficiency decreases with the flow rate. Finally, Weber number "We" and Ohnesorge number "Oh" were used to analyze this phenomenon, which has certain guiding significance for the research of saturation filtration efficiency of filter element.

Keyword:gas-liquid separation; velocity; filtration efficiency; study;

0 引言

以喷油螺杆压缩机为代表的空气压缩机在国民经济领域中扮演着重要角色。压缩机在工作时需要大量的润滑油液对其进行润滑和冷却。由于转子高速旋转产生的离心力和轴承表面的高温,压缩机内将会产生大量的油雾进入压缩空气中。这些压缩空气中的油雾如果不及时进行处理,不仅会加大压缩机的润滑油损耗,而且可能进入下游气动元件内,导致气动元件的故障甚至损坏。

气液分离过滤器是喷油螺杆压缩机内的重要组成部分之一,用于过滤压缩机出口压缩空气内的油雾,起到净化压缩空气和回收润滑油的双重作用。气液分离滤芯是气液分离过滤器内实现气液分离的核心元器件,其过滤效率越高,越能够提高压缩空气的洁净度,并降低空气压缩的润滑油耗量,必须予以研究。

1 气液分离滤芯结构与工作原理

气液滤芯主要分为三层,最里层为不锈钢骨架支撑层,中间层为打褶的超细玻璃纤维聚结层,最外层为高分子材料排液层。聚结层由滤孔直径逐渐发达的多层玻璃纤维介质组成,使得聚结层的滤孔直径随着介质厚度增大而逐渐变大[1].

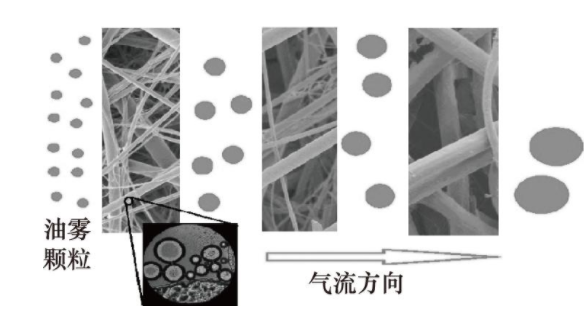

理想的气液分离过程如图1所示,过程为:油雾等液体液滴被滤芯中纤维拦截,吸附于纤维上。被吸附的细小液滴在向滤芯下游流动过程中不断聚结为大液滴液滴。大液滴最终从纤维上脱离,并在重力下沉降,实现气液分离。

实际上,由于滤材通常为多孔材料,在毛细吸附作用下,滤材背风面常有大量油液聚集形成油膜。这些油膜不但提高了滤芯的压降。而且在气流作用下,这些液膜将可能破裂为细小颗粒,重新进入下游压缩空气中,导致下游油雾浓度升高,降低滤芯的过滤效率,称为二次夹带[2].

图1 气液分离原理图

二次夹带现象导致了滤芯吸油后对油雾的过滤效率低于洁净滤芯的过滤效率。即,在滤芯工作过程中,随着滤材吸油量的增加,滤芯的过滤效率也在不断下降,直至达到饱和状态。然而,气液分离器滤芯长期在吸油饱和的工况下运行,因此洁净的气液分离滤芯的初始过滤效率并不能反映滤芯工作时的过滤效率性能。在GBT 30475.1-2013《压缩空气过滤器 实验方法 第1部分 悬浮油》[3]中明确规定了压缩空气过滤器的油雾过滤效率需要在滤芯吸油饱和的状态下检测。

2 实验设计

2. 1 实验条件

实验装置如图2所示,包括带LASKIN喷嘴的DEHS液滴发生器、可安装实验滤材的实验管路、颗粒计数器和空气流量计等组成。

图2 实验装置

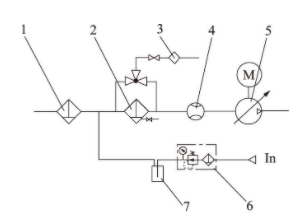

装置原理图如图3所示,压缩空气经过HEPA级空气过滤器(件1)过滤后进入实验管路,与另一路的(由件7发生的)DEHS油液颗粒混合为含油雾气体,含油雾气体经过实验滤芯(件2)的过滤作用进入下游,完成油雾过滤过程。装置中颗粒计数器(件3)通过自动控制的三通阀检测滤芯上/下游的颗粒分布状态,空气流量调节器(件5)和空气流量计(件4)用于控制并检测实验管路中的空气流速。实验滤芯(件2)的过滤器壳体上设计有球阀,当球阀内有油液排出时,说明滤芯已经吸油饱和。

图3 实验装置原理图

1.HEPA级空气过滤器 2.含实验滤芯的过滤器3.颗粒计数器 4.空气流量计 5.空气流量调节器6.气动二联件 7.LASKIN喷嘴的DEHS液滴发生器

2. 2 实验过程

在过滤器内安装一支洁净的气液分离滤芯,调节空气流量调节器至系统内空气流量10 L/min, 对应空气在滤芯表面流速为0.06 m/s.开启气动二联件(件6),产生含油雾空气。立即启动颗粒计数器(件3)检测滤芯上下游空气中0.5-20 μm范围内颗粒含量各三次,取平均值并计算滤芯在洁净状态下的初始过滤效率。

关闭颗粒计数器(件3),系统持续运行,并每隔0.5小时开启一次过滤器(件2)的放油球阀,球阀内排出油液时说明滤芯已经吸油饱和。

吸油饱和后,分别调节空气流量调节器至系统内空气流量5 L/min、7.5 L/min、10 L/min、12.5 L/min和15 L/min(对应空气在滤芯表面流速为0.03 m/s、0.045 m/s、0.06 m/s、0.075 m/s、0.09 m/s),在每个流量下,启动颗粒计数器(件3)检测滤芯上下游空气中0.5-20 μm范围内颗粒含量各三次,取平均值并计算滤芯在饱和状态下的初始过滤效率。

2. 3 实验数据

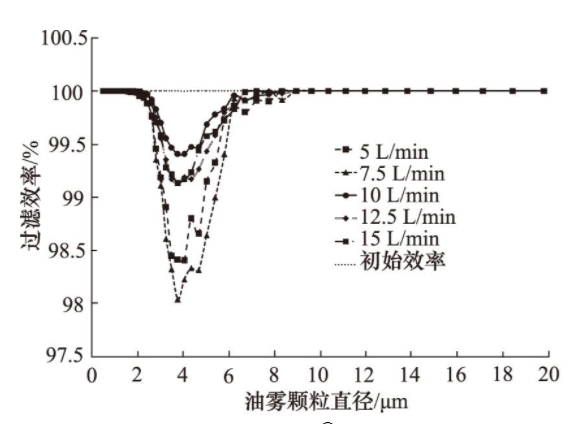

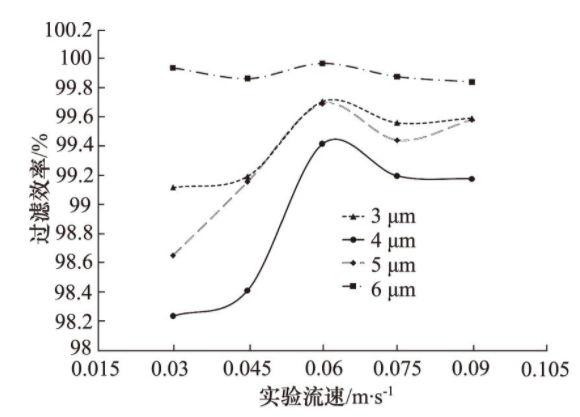

洁净滤芯的初始过滤效率以及在不同流速下的饱和滤芯过滤效率如图4所示。

对图4数据进行处理,可到达在0.03~0.09 m/s流速下,饱和的实验滤芯的流速与过滤效率曲线,如图5所示。

由图4和图5可知:

(1) 洁净滤芯的初始过滤效率基本达到100%,高于饱和条件下的过滤效率;

(2) 滤芯吸油饱和后,过滤效率相对于初始状态下略有下降,且4 μm左右油滴的过滤效率下降量最大;

图4 过滤效率实验数据

图5 实验流速与过滤效率关系

(3) 饱和条件下,流速为0.06m/s时滤芯的过滤效率最高。流速0.03~0.06 m/s条件下,过滤效率随着流速升高而上升;流速0.06~0.09 m/s条件下,过滤效率随着流速升高而下降。

3 实验数据分析

滤芯在洁净时,对空气中的油雾仅存在拦截作用。滤芯在吸油饱和后,对油雾既存在拦截作用,也存在二次夹带现象。

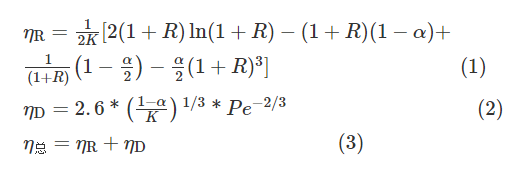

滤芯中纤维对颗粒的拦截的可分为惯性碰撞拦截和扩散碰撞拦截,惯性碰撞效率和扩散碰撞效率可由式(1)和式(2)表达[4].

ηR=12K[2(1+R)ln(1+R)?(1+R)(1?α)+1(1+R)(1?α2)?α2(1+R)3]?????????(1)ηD=2.6*(1?αK)1/3*Pe?2/3?????????(2)η总=ηR+ηD?????????(3)

式中 ηR -- 单纤维惯性拦截效率;

R -- 液滴与纤维半径比;

α -- 滤材容密度;

K -- 流场系数。

通常将其简化为桑原流场,此时K=-0.5lnα-0.75+α-0.25α2;ηD为单纤维扩散拦截效率;Pe为Peclet系数,是评估液滴布朗运动的量,与液滴速度、液滴直径及液滴扩散系数相关。

一般而言对直径大于0.3 μm的颗粒,惯性碰撞拦截起主要作用,对直径小于0.3 μm的颗粒,扩散碰撞拦截起主要作用。[5]实验中的颗粒直径在0.5~20 μm之间,应主要考虑的惯性碰撞拦截。根据公式1,对同一滤芯而言,液滴直径越大,液滴与纤维半径比R越大,维惯性拦截效率ηR也应该越大。

实验中,饱和滤芯在0.03~0.09 m/s流速下,对0.5微米颗粒过滤效率为100%,根据公式1给出的规律,对所有0.5~20 μm的油雾分离,饱和滤芯的拦截效率应该为100%.而实际上饱和滤芯在实验流速下对2~9 μm油雾颗粒过滤效率均不到100,可以认为这是由二次夹带引起的。即在实验流速下,饱和滤芯中有液膜破裂为2~9 μm油雾颗粒进入下游,导致过滤效率下降。

液膜破裂过程与液膜的We(韦伯数)和Oh (奥内佐格数)相关,其中We表达了液膜在气流作用下惯性力与表面张力关系,表达式如式(4)。Oh表示液膜粘性力和表面张力的比,表达式如式(5)[7].

We=ρgudσ?????????(4)Oh=μρdσ√?????????(5)

式中 We -- 韦伯数;

ρg -- 空气密度;

u -- 空气流速;

d -- 油膜直径;

σ -- 液滴与纤维间表面张力;

Oh -- 奥内佐格数;

μ -- 油液黏度;

ρ -- 油液密度。

当Oh数相同时,We越大,液膜越容易破裂;当We相同时,Oh对液滴变形和破碎有影响,Oh越小,越容易破裂为细小油雾[8].

空气流速u增大,We增加,油膜越容易破裂,过滤效率应该下降。实际中,空气流速u增大时,油膜发生破裂时对应的油膜直径d越小。此时这些油膜的Oh数增大, 油膜更倾向于破裂为大颗粒油滴而非细小油雾。大颗粒油滴超出了检测范围且能够在重力下自由沉降,宏观表现为过滤效率升高。

因此,流速对饱和过滤效率的影响是两方面的:①流速提高了We值,导致油膜容易破裂;②流速减小了油膜破裂时的直径,从而提高了Oh值,对油膜破裂成细小油雾颗粒有一定的抑制效果。

结合流速对饱和过滤效率的两方面影响,结合实验可知,气液分离滤芯在吸油饱和后有一最佳流速,在最佳流速下饱和过滤效率能够达到最大值。

4 结论

本文分析了气液分离过滤器工作的原理和过程,开展了流速对气液分离滤芯过滤效率影响实验。结合相关理论对实验结果进行分析,表面流速对速对饱和过滤效率的存在加快油膜破裂和抑制油膜破裂为细小油雾两方面影响。在这种作用下,流速对气液分离滤芯的饱和过滤效率影响为:随着流速升高,饱和过滤效率逐渐升高;到流速上升值一定值时,饱和过滤效率达到最高;随后饱和过滤效率随流速而下降。

参考文献

[1]张晓东高效气/液聚结器的原理及运用[J]炼油技术与工程, 2003,33(1):40-43.

[2]常程,姬忠礼,黄金斌,等气液过滤过程中液滴二次夹带现象分析[J]化工学报, 2015,66(4):1344-1352.

[3] GB/T 30475.1-2013,压缩空气过滤器实验方法第1部分悬浮油[S].

[4] K.W.Lee,B.Y.H.Liu.Theoretical Study of Aerosol Filtration by Fibrous Filters [J] .Aerosol Science and Technology, 1982, 1(2):147-161.

[5]蔡杰空气过滤ABC[M].北京:中国建筑工业出版社, 2002.

[6]陈锋,姬忠礼,齐强强。孔径梯度分布对亲油型滤材气液过滤性能的影响[J].化工学报, 2017,(4)。

[7] Katsuya NOMURA, Seichi KOSHIZUKA,Yoshiaki OKA,et al.Numerical Analysis of Droplet Breakup Behavior using Particle Method [J]J

ournal of Nuclear Science and Technology,2001 ,38(12):1057-1064.

[8]王超,吴宇,施红辉,等。液滴在激波冲击下的破裂过程[J].爆炸与冲击, 2016,36(1):130-133.

文献来源:吴瑜,王佳,王其,狄俊平。空气流速对气液分离滤芯饱和过滤效率影响研究[J].液压气动与密封,2021,41(10):29-31+36.

液压与气压传动论文范文第二篇:浅析保证离心压缩机型环与半开式叶轮间隙的方法

作者:李琳

作者单位:沈阳鼓风机集团股份有限公司透平工艺部

摘要:型环和半开式叶轮是离心压缩机中的重要组成部件,其中型环与半开式叶轮组装后型线间的间隙对机组的运转有着至关重要的作用。本文对型环与半开式叶轮组装后型线间间隙的测试方案及型环与半开式叶轮组装后型线间间隙超差的加工方案进行阐述。

关键词:离心压缩机;型环;半开式叶轮;间隙;

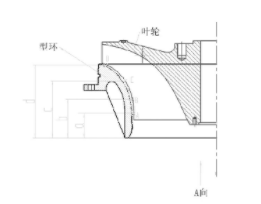

型环和半开式叶轮是离心压缩机中的重要组成部件,型环与开式叶轮的叶片间隙值的准确性对机组的运转极其重要。其中型环与半开式叶轮组装后型线间的间隙对机组的运转有着至关重要的作用。如图1所示为型环与半开式叶轮组装后示意图,设计对A、B、C、D所在截面型环与半开式叶轮组装后型线间的间隙有严格的要求,设计会给出型环与半开式叶轮组装后型线间轴向和径向的间隙要求范围。由于型环与半开式叶轮单件加工时的加工误差及型环与半开式叶轮的装配误差都会导致型环与半开式叶轮组装后型线间间隙经常超出设计所给的径向及轴向间隙范围。因此,需要工艺出具检测型环与半开式叶轮组装后型线间间隙的测试方案及型环与半开式叶轮组装后型线间间隙超差的加工方案。本文将对检测型环与半开式叶轮组装后型线间间隙的测试方案及型环与半开式叶轮组装后型线间间隙超差的加工方案进行讲述。

图1

1型环与半开式叶轮组装后型线间间隙的测试方案

半开式叶轮装配到主轴上形成机组后,按照设计要求在叶轮需要压间隙的对应位置用胶布粘贴铅丝,然后按照设计要求组装型环,待型环与半开式叶轮分开后通过测量铅丝的厚度值来达到测量出型环与半开式叶轮组装后型线间间隙的目的。

2型环与半开式叶轮组装后型线间间隙超差的加工方案

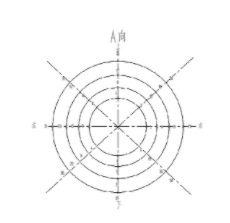

首先根据设计要求作出A、B、C、D所在的四个截面,其中A所在截面为设计给出的型环与半开式叶轮组装后型线间间隙的径向间隙值,B所在截面为设计给出的型环与半开式叶轮组装后型线间间隙的轴向间隙值,C、D所在两个截面的型环与半开式叶轮组装后型线间间隙介于轴向与径向间隙值,通过设计要求推算出C、D所在截面的间隙值要求范围。然后通过将半开式叶轮与型环装配后测量出的型线间间隙值按照A、B、C、D所在四个截面的直径圆,按照每60°的间隔分别测量出四个截面所在8个点的半开式叶轮组装后型线间间隙的径向间隙值并做记录,如图2所示。

图2

四个截面共计32个点,分别将四个截面32个点的间隙值与设计要求的对应间隙范围进行比对。比对结果一般分为两种情况。

(1)分别对每个截面测量的间隙数据与设计要求的对应间隙范围进行比对,若一个截面圆内的间隙值为均匀的偏小,则按照型环原中心进行加工即可。

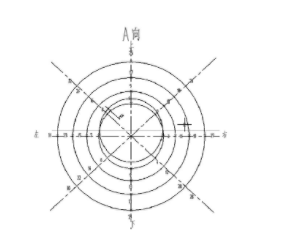

(2)分别对每个截面测量的间隙数据与设计要求的对应间隙范围进行比对,若一个截面圆内的间隙值为非均匀的偏小而是偏向某一个方向间隙偏小则需要根据间隙值偏小的方向确定车加工中心的偏心量,在确定车加工偏心量、偏心方向、对刀点及上刀量时注意如图3所示以假设要修正A所在截面点为例,根据型环与半开式叶轮组装后型线间间隙测量值大致确定偏心方向后如图三所示假设为圆周0°竖直向上方向偏心,那么该截面内1点和5点的修正后间隙值可以通过计算得出,即1点修正后间隙值为1点处修正前间隙值与上刀量的相加值,2点的修正后间隙值为修正前间隙值与上刀量与两倍的偏心量的差值的和,该截面内除1点和2点外的修正后间隙值则需要根据以初确定好的偏心量、偏心方向、对刀点及上刀量再以该截面所在型环直径作圆确定出该截面内各点型环与半开式叶轮组装后型线间间隙值,如图三中除1点和2点外其余六点的修正后间隙值按照初定的偏心量、偏心方向、对刀点及上刀量确定的间隙值根据在该截面内按照该截面所在型环直径圆作圆后,经测量后最终确定出该截面内其余六点修正后间隙值,如图3中该截面内8点所示,该点修正后间隙值为修正前间隙值与e的和。由此确定出该截面所有点修正后间隙值,若各点修正后间隙值都在设计范围内则按照初定的偏心量、偏心方向、对刀点及上刀量进行加工,若不符合设计要求则重新对初定的偏心量、偏心方向、对刀点及上刀量进行修正,直至该截面内各点间隙值均在设计范围内。而后确定出加工该截面的偏心量、偏心方向、对刀点及上刀量。由于车床原理为被装卡工件永远以工作台中心旋转,因此需要在加工前在型环上按照记录间隙时的方向进行标注,并且标记出对刀点,然后根据之前确定的偏心方向将型环进行偏心装卡,从而实现型环的不均匀去量。

图3

按照上述方法对每个需要修间隙值的截面进行偏心量、偏心方向、对刀点及上刀量进行确定,再结合截面间原型环的设计型线以及对进刀路径的圆滑过渡的确定最终确定出型环加工型线的加工数控程序。车床操作者首先根据型环上标记的型环方位、对刀点及偏心方向将型环进行加工前的找正工作,然后按照数控程序对型环型线进行加工。按照上述方法对型环型线进行重加工后,再次进行型环与半开式叶轮的组装工作,继续按照上述型环与半开式叶轮组装后型线间间隙的测试方案对型环与半开式叶轮组装后型线间间隙进行再测量,将之前超差的截面内数据的新测量数据与设计要求进行比对,若合格则完成型环与半开式叶轮组装后型线间间隙值修正工作。若不合格,再次按照上述型环与半开式叶轮组装后型线间间隙超差的加工方案对不合格截面内型环与半开式叶轮组装后型线间间隙进行车修正,以此循环直至四个截面32个间隙测量点达到设计要求的型环与半开式叶轮组装后型线间间隙值为止,以此完成型环与半开式叶轮组装后型线间间隙的加工。

参考文献

[1]殷洪洋,褚学文等。工程科技I辑第十七届沈阳科学学术年会论文集沈阳市科学技术协会会议论文集,2020.

[2]祁大同。离心式压缩机原理[M].北京:机械工业出版社2017.

[3]卢秉恒。机械制造技术基础[M] 3版北京:机械工业出版社, 2008.

[4]王先逵机械制造技术基础[M].2版北京:机械工艺出版社,2006.

文献来源:李琳。浅析保证离心压缩机型环与半开式叶轮间隙的方法[J].中国设备工程,2021(19):121-122.