关于催化剂的论文范文第六篇:新型丁烯异构化催化剂工业化应用和工艺操作条件

摘要:丁烯双键异构制取1-丁烯是中国石化上海石油化工研究院专利技术,介绍了装置工业试验和应用情况。总结了新型丁烯异构化催化剂工业化应用和第一代催化剂在工艺操作条件、1-丁烯收率、选择性及产品中关键组分含量的优化和提升。

关键词: J 烯异构化; 1-丁烯;收率;选择性;

作者简介:闫志永(1971-),男,工程师,从事石油化工装置工艺技术管理工作,电话:13633930406,E-mail:13633930406@163.com.;

0前言

中国石化中原石油化工有限责任公司(以下简称中原石化)的3万t/a异构化工业装置是国内首套2-丁烯经异构化反应生产1-丁烯的工业装置。该装置作为中原石化1-丁烯装置的一个联合单元,采用中国石化上海石油化工研究院(以下简称上海石化院)开发的成套技术并提供工艺包,实现增产1-丁烯的目的。第一代催化剂(SBI-1)及成套工艺技术于2009年1月在中原石化首次成功工业实施后,于2021年1月起开展了新型异构化催化剂(SBI)工业试验研究。2021年1月25日顺利投料开车,1月26日产品切入1-丁烯装置,生产出合格1-丁烯产品。

装置处理能力:设计规模,3万t/a反应器进料(含循环料);操作弹性,60%~110%;年操作时数,8 000 h.主要产品:一定浓度的粗1-丁烯经过1-丁烯装置提纯后得到1-丁烯产品。

1 工艺简述

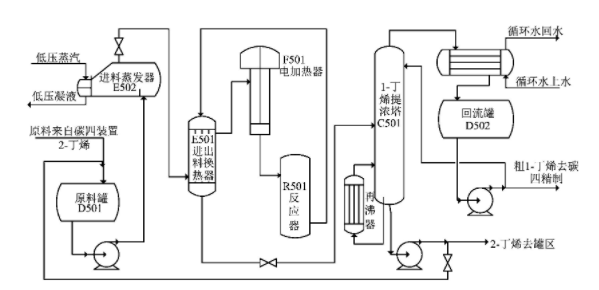

工艺流程如图1所示。异构化反应系统包括进料汽化、进出料换热、进料加热、异构化反应等部分。来自碳四装置第二精馏塔的2-丁烯作为本装置的原料进入原料缓充罐D501,与1-丁烯提浓塔塔釜返回的C4混合,经进料蒸发器E502加热后送入进出料换热器E501回收反应热,进入电加热器F501进一步加热到反应温度后进入反应器R501进行异构化反应。

图1 工艺流程图

反应器出口气体进入到E501回收部分热能和降温后,进入1-丁烯提浓塔C501进行精馏分离,塔顶得到含34%左右的粗1-丁烯返回到碳四精制单元进行精馏分离出1-丁烯。塔釜得到的重组分2-丁烯,一部分循环回原料缓冲罐,一部分送至成品罐区外售。

2 分析方法

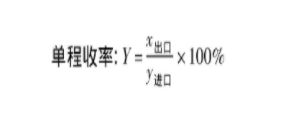

(1)通过分析反应器进、出口物料组成,计算1-丁烯单程收率:

式中:Y,反应单程收率,%;y进口,反应器进口物料中2-丁烯浓度总和,%;x出口,反应器出口物料中1-丁烯浓度,%.

(2)取样频次。反应器进口取样频次1次/天,反应器出口取样频次2次/天,提浓塔塔顶出料取样频次2次/天,塔釜出料取样频次1次/天。

(3)主要记录数据。反应器的温度、压力、新鲜进料量和循环进料量,反应器进出口物料组成。

(4)工艺要求。数据采集原则上按100%负荷进行,主要工艺条件必须逐步调整到位,稳定后进行数据采集。

3 反应器运行条件

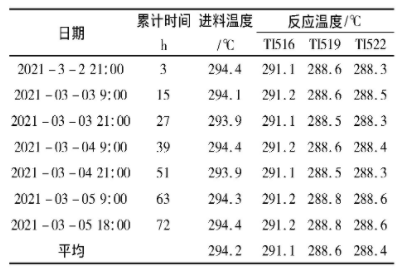

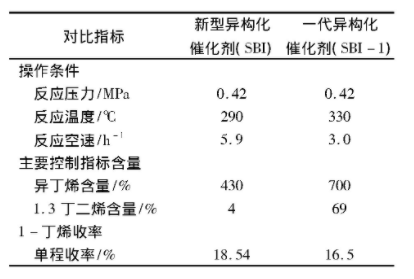

新型异构化催化剂(SBI)运行数据采集期间,反应器R-501主要操作参数如下:反应压力0.42MPa,反应温度290℃,反应空速5.9 h-1.

4 催化剂型号、规格及装填数量

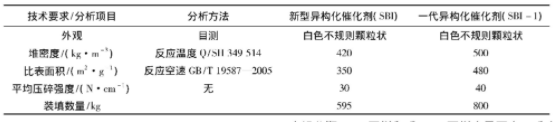

一代异构化催化剂(SBI-1)自2009年1月投用到现在,没有更换新剂,使用性能没有衰减。新型异构化催化剂(SBI)自2021年1月使用,使用条件和一代异构化催化剂使用条件要求一样,从现有使用情况看,性能、收率稳定。两种催化剂型号、规格和装填数量如表1所示。

表1 异构化催化剂规格和装填数量对比

5 物料组成数据及分析

5.1 新型催化剂标定数据

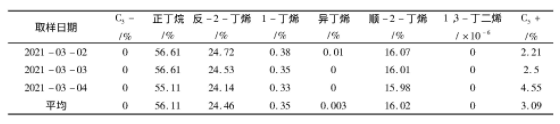

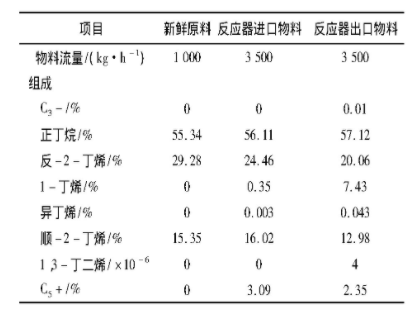

反应器进料为新鲜进料和提浓塔塔釜循环物料的混合物,组成如表2所示。其中新鲜进料1 000kg/h左右,提浓塔塔釜返回物料2 500 kg/h左右。由于碳四装置为抽余碳四运行模式,原料中有效反应组分顺-2-丁烯和反-2-丁烯含量不高。反应器出口组成见表3.

5.2 新型催化剂标定工艺条件数据

标定期间新鲜原料及反应器进出口物料分析数据均值(3天平均值),如表4、表5所示。

新型丁烯异构化催化剂1-丁烯单程收率为18.54%.

表2 反应器入口组成(质量分数)

注:取样时间为当日21:00.

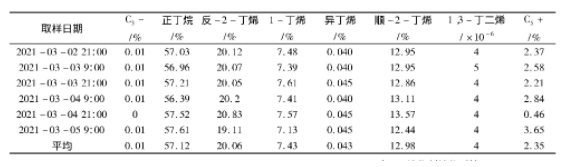

表3 反应器出口组成(质量分数)

表4 标定平均数据

表5 反应器床层温度

6 两代催化剂性能指标对比

第一代催化剂(SBI-1)标定技术指标:反应温度330℃,反应压力0.42 MPa,空速3 h-1条件下,基于进料中2-丁烯含量,1-丁烯的单程收率>16.5%,异丁烯<700×10-6,1,3-丁二烯为69×10-6.两种催化剂性能对比如表6所示。

表6 催化剂性能对比

7 结论

数据采集期间装置运行平稳,新型异构化催化剂(SBI)在负荷100%,反应温度290℃,反应压力0.42 MPa,空速5.9 h-1条件下,运行情况如下:(1)装置1-丁烯的单程收率18.54%,异丁烯含量为430×10-6,1,3-丁二烯为4×10-6,产品1-丁烯满足聚乙烯装置共聚单体质量要求,结果远优于一代催化剂(SBI-1)技术指标。(2)催化剂反应活性更高,在控制相同转化率的条件下,基于新型催化剂优异的催化性能,进一步提高反应空速,反应温度则由原工艺的330℃下降至280℃,大幅降低了电加热器负荷,节能效果显著。(3)产物选择性更高,采用新型催化剂,1-丁烯产品中影响下道聚合工艺的关键杂质异丁烯、1,3-丁二烯等含量降低50%以上,有效提升了1-丁烯产品质量。(4)新型异构化催化剂(SBI)投料过程更平稳,反应器床层温度波动小,无吸附热等引起突然升温,开车过程更安全,优于一代催化剂(SBI-1)。新型异构化催化剂的投用不仅提高了主产品的收率,同时实现了生产过程的安全和节能,有效提升了装置安全和经济性。