1 引言

平台化开发已经是各大整车企业降低研发成本,缩短开发周期的重要手段之一。

汽车平台是指在开发过程中使用相似的底盘和下车体的一组公共架构,该架构可以承载不同车型的开发及生产制造,在此基础上可以生产出外形和功能都不尽相同的产品。

组成汽车产品平台公共架构的识别要素主要包括发动机舱、地板、悬架制动、传动、发动机、电气系统等。目前出现的“模块化”开发,比“平台化”更进了一步。汽车企业可以在全球范围内进行汽车模块的选择和匹配优化,进一步减少了新开发零部件的种类和数量,零部件通用化程度更高,使企业更加灵活、快速地推出新产品。

因此,本文意在通过推导汽车平台演进进程,并结合几家国外车企平台模块化战略深入分析,总结其特点与适用要素,为我国自主品牌汽车企业开展平台模块化研究提供一定的参考建议。

2 汽车平台战略与发展趋势

世界汽车平台战略经历了单车 型 开发———平台开发———平台精益化———模块化的进程。汽车制造商通过扩张和兼并,拥有了更多的汽车平台,梳理现有汽车产品,对平台进行整合以及精益化,并在精益化的基础上对平台构建进行模块化构建。全新的模块化平台,将进一步降低研发周期和风险,成为未来汽车生产发展的方向。

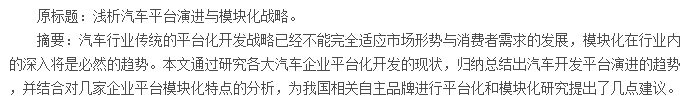

从20世纪80年代平台概念的诞生,到20世纪90年代平台战略的兴起,至2010年全球九大跨国车企 (通用、大众、福特、丰田、雷诺日产、PSA、本田、菲亚特和戴姆勒) 已拥有了175个平台。各大跨国车企开始意识到进一步削减平台数量,扩大单个平台的车型覆盖率,提高平台规模效益是未来平台化发展的不二选择。到2020年九大跨国车企计划将平台削减至1/3,并且纷纷将大规模生产的车型集中在关键几个核心平台上。通用汽车宣布到2018年平台将从2010年的30个削减到14个,每年由此可节约成本10亿美元。

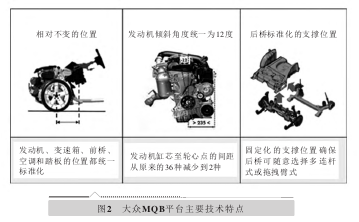

以下选取大众、通用、福特、丰田平台,对比分析其平台战略差异性。见下页表1。

总体上,四个OEM未来发展方向都是削减平台数量,发展核心平台,并增加核心平台的产量,给出其他平台整合到核心平台的机会。

中小型车是世界乘用车平台化的主要对象,OEM基于中小型车平台纵向开发车型也成为趋势。在跨级平台化中,四大OEM通用、福特、丰田、大众都会基于中小型车平台开发SUV和紧凑型MPV,也会使用紧凑车平台开发跨界车。

目前各大OEM把重点放在平台内模块的共享和全球柔性生产。模块化平台将有效减少汽车部件成本与固定投资,缩短工程时间,并支持更多车型。大众是平台模块化的领跑者,着力发展NSF、MQB、MLB、MMB四大平台,未来大众A0级车到D级车与SUV,甚至于跑车,都基本来自这四大平台,以实现不同旗下品牌下车型平台共享[2]。

对于平台内模块的共享,其实质也就是平台产品开发的产品群一次规划,而车型分步开发的模式,以实现零部件共用化与产品个性化的最佳平衡。全球车企平台开发的最新模式基本分为三种:第一种,以大众MQB和MLB代表的“模块化平台”,核心是实现跨车型、跨产品区隔;第二种,以通用和丰田TNGA为代表“产品架构性平台”,追求细分区隔内产品的最优化;第三种,以马自达SKYACTIVEE技术为代表的“泛平台”,由于企业产销规模小,因此更加追求工厂设备等基础设施的共用。其中“模块化平台”解决方案最具代表性。

3 汽车平台模块化特点分析

(1) 大众MQB模块化平台

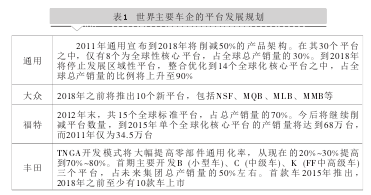

MQB 是德语 “ Modularer Querbaukasten”的缩写 , 英语为 “ modular transversecomponent system”,即横置发动机模块,包括了大众集团目前横置平台的所有小型、紧凑和中型车。由图1的MQB模块化平台演变过程我们可以发现大众集团的平台化发展有三个阶段:第一阶段按照车型等级开发不同尺寸的平台,但平台的通用化存在局限性;第二阶段藉由MQB模块化平台,这些不同市场定位、不同尺寸的车型可以实现共线生产,有利于降低生产成本;第三阶段深度模块化,即以模块为主,实现所有级别车型开发的协同合作,进一步促进车辆的标准化和定制化。

①技术分析:

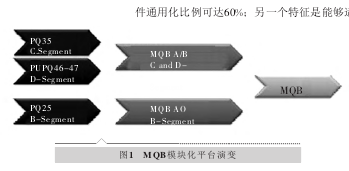

MQB模块化平台从最初开发就把变化作为设计的前提,尽可能减少零部件种类。采用MQB同一模块平台的车型,能够共享相同规格的发动机、变速箱及空调等总成,零部件通用化比例可达60%;另一个特征是能够适应未来动力传动系统的多样化。车身的设计考虑了支持多种动力传动系统,使同一车身构造可以搭载多种动力传动系统;此外,MQB平台还导入了众多轻量化技术和电子新技术。

从下页图2大众MQB平台的主要技术特点可以看到,该平台的基础 (核心要素) 就是相对不变的发动机模块位置,即油门踏板到前轮中心的距离是相同的,发动机安装倾角也相同,在此基础上,前悬 (车头到前轴的长度)、前轮距、后轮距、轴距、后悬等都是可以调整的。而通过发动机的模块化,发动机缸芯至轮心点的间距从原来的36种减少到2种,即分别对应普通内燃机和高性能内燃机。

与此同时,后轴的支撑位置也实现了标准化,无论是多连杆或是拖曳臂,支撑位置都是相同的。

MQB模块化平台搭载的发动机,无论是汽油机还是柴油机,3缸、4缸或是5缸,安装倾角均为向后12°,此举使得发动机安装位置可向前移动40mm,前桥向前移动53mm,从而前悬可缩短13mm,增加了设计的自由度,还能满足欧Ⅵ发动机的搭载需要。同时也引入了发动机模块的概念,除了汽油发动机模块 (MOB,如EA211系列) 和柴油发动机模块 (MDB,如EA288系列),MQB平台还能搭载多种新型动力系统,例如天然气、混合动力和纯电动系统。

②经济性分析:

MQB模块化平台通过模块化的应用,降低了开发设计和制造成本,但通过采用高配置,实现了新车的溢价。新的平台共享开发模式,有助于减少部件开发工时,以便将资源集中于达成严格的排放法规和安全标准并削减成本。其意义不仅限于车型开发平台,还是一种新的生产方式,通过建立一个标准化的、可互换的MQB平台,集团可以在其生产线上制造不同品牌的车型,在降低单位成本的同时,还可以缩短新产品上市周期,发挥旗下众多品牌的协同效益,以便快速应对全世界各地不同区域市场的需求变化。日后有望达到以下目标:单车成本降低20%、固定资本开支降低20%、每款车工程开发时间缩短30%、显着减轻车身重量、减少排放。

(2) 雷诺日产CMF模块化平台

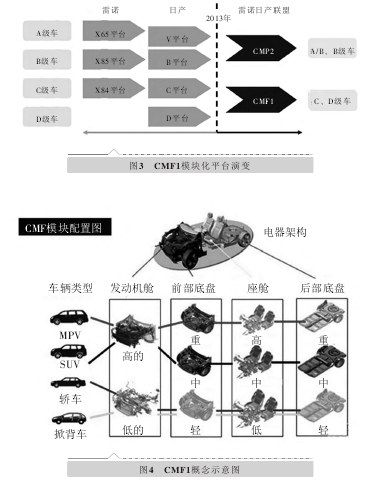

雷诺日产CMF (Common Moudle Family),即“通用模块化平台”,起始于2009年5月,目标是整合现有的C和D平台,完成14款新车的开发。图3为整个CMF模块化平台演变过程。

①技术分析:

CMF1平台中,汽车被分成4个模块,包括发动机舱、乘员舱、前部底盘和后部底盘,再加上电子电气 (E-E) 架构,日产称这种方法为“4+1大模块 (4+1 Big module)”。如图4所示,每个模块内有不同的配置,然后根据车型的不同,将它们组合衍生出从小型车到豪华车乃至SUV车型,可以有50余种组合方式。

以电子电气E-E架构为例,原先在日产内部的通用性有很大局限性,内部的车身设计与电子电气设计部门之间也缺乏充分的沟通。

日产的车速调整和AC压缩机控制原先都整合在发动机控制单元 (ECU) 之中,而雷诺的整车则采用其它的控制单元, CMF1平台将使两者统一在了标准的整车控制模式之下,即实现了通用化。此外,原先不同的平台采用不同的馈电开关电机,今后将采用相同的模块电机。而原先根据不同车型开发的座椅骨架也整合减少到6种,可覆盖雷诺和日产的全部车型。

与此同时,取代现有B平台的CMF2计划也已启动,主要用于未来小型车/紧凑型车,并且考虑了与CMF1共用某些模块,其中可能包括仪表板模块,从而打通CMF1与CMF2的阻隔,真正摆脱个别车型最优化的设计理念,实现产品群的最优化设计。

②经济性分析:

在未导入CMF之前,尽管雷诺和日产自组建联盟之后就启动了共用平台计划,但由于主要目标市场的差异,许多车型不得不在共用平台的基础上修改设计,导致专用件越来越多,共用平台的效果难以体现。雷诺日产通过导入CMF,中期计划将此前联盟相应车型的共用化率从7%提高到50%左右。单就日产而言启用CMF平台设计理念之后,零部件跨车型和跨平台的共享程度会大幅提升,零部件通用比例将达到80%左右,是之前数据的两倍左右。CMF平台理念能够起到降低开支、容纳最新技术的作用,其可以降低开发成本30%~40%左右,而零件采购成本也将随之降低20%~30%左右。根据计划,日产将在2016年前推出51款新车,在全球取得8%的市场份额,并实现8%的可持续性经营利润率。

(3) 标致雪铁龙EMP2模块化平台

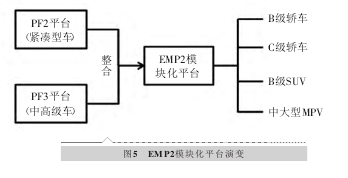

2013年初,PSA集团正式发布了全新的EMP2 模块化平台 , 即 Efficient ModularPlatform 2 (高效模块化2#平台)。如图5所示,EMP2整合了PF2与PF3平台的紧凑型车与中高级车。

①技术分析:

EMP2平台的前半部分是固定不变的,后部则有很大的灵活性,可自由调整驾驶座高低、后部地板的长短、轴距及其他部件的尺寸,后悬架有多连杆和扭力梁两种可供选择,由此可生产轿车、MPV、SUV以及跨界车等多种车型。该平台除了搭载传统的汽油和柴油发动机之外,还可采用压缩空气驱动液压电机加上传统内燃机的混合驱动单元。

此外,EMP2模块化平台还可以使不同悬挂、电子设备、发动机、动力总成等等多种配置自由组合。

EMP2平台大量应用高强度钢和铝合金等新型材料,相比老款平台可减轻车身重量70-80kg[3]。并采用发动机起停系统、电动助力转向减少动力损耗,可变进气格栅和底盘护板可减少风阻,低滚阻轮胎降低滚动阻力。

随着无铆钉式铆接技术的发展,近年来出现了铝制和钢制相结合的平台形式,EMP2平台的部分零件就是采用铝材和钢材的复合材料打造,而这样的设计带来的效果自然就是大幅度降低了平台车型的重量。

②经济性分析:

EMP2平台能够降低22%的二氧化碳排放量,而作为一款模块化的平台,大量的平台车型产量极大地分摊了铝制材料的研发和制造成本。EMP2模块化平台实现了更多车身部件的通用,拥有了更好的灵活性与适应性,可以更快地研发出多种不同属性的车型。所以虽然PSA集团前期投入大量资金研发此平台,但未来研发更多新车时就可以大大缩短研发时间和成本,同时进一步满足不同市场消费者的需求。根据PSA集团与通用汽车公司的合作协议,未来通用集团欧洲子公司也将采用EMP2平台生产多种车型以节约新车型开发成本。

4 平台模块化趋势应对策略

通过分析以上各大车企平台演变以及模块化技术与经济性的特点,我们发现模块化平台趋势的构建必须有新技术支撑和一定的经济性条件。我国汽车厂商在应对平台模块化趋势的过程中,以下三个方面是需要关注的:

(1) 产品开发模式变革

国内相关企业需要建立全球化的大视野、长期可持续发展的战略眼光。对汽车平台模块化的认识,不能仅停留在少部分零件的共用,而是需要对现有产品平台进行升级,加快技术研发,改变单一车型开发的老套路。

大量开发验证工作需要前移,必须提升商品企划、产品研发、采购等等核心部门的水平和实力,而能够提升产品独特个性和附加值的电子技术大量导入,也将有利于汽车企业向高科技、高附加值产业的转化升级。

(2) 采用共用架构和分步开发

一些国内整车企业年销量较少,不具备模块化的条件,所以可以采取共用架构和分布开发策略。实现体系层面的通用化,即车身基本结构的通用化,只是因车型的差异而改变冲压件大小和板厚,也就是共用架构。

从企业规模和经营资源实际出发,追求产品的“形似”以降低工厂和设备投资,并在此基础上实现零部件通用化,实现提升产品总体收益。同时,分步开发导入的策略,成熟一种就导入一种,并逐步切换,分阶段性完成总体技术和产品的换代,降低了技术风险,提高了资金效率。

(3) 实现平台技术共享

国外的一些大型车企年产量巨大、车型丰富,独自开发模块化平台的确具有一定的经济性,但是相比之下现在国内的汽车企业虽然数量众多,但是每家车企的销量有限。

本土的自主品牌需要联合起来,不能偏安一隅,满足过时的车型技术或平台技术,而要对其进行共享,互相取长补短。部分有一定规模和能力的企业,应积极带动国内车企平台技术的发展,促成合力,并积极打通产业链,联合零部件企业进行零件模块化技术开发,以减少新车型开发成本。

5 结语

未来,汽车平台模块化开发依靠其成本和新技术导入优势,必将拥有更大的发展空间。从各大跨国企业汽车平台演变过程来看,中国整车企业对其单车开发或平台构架进行单纯模仿并非长远之计。我国的自主品牌汽车厂商应该制定出符合自身特点的平台计划,并向零部件通用化、模块化的趋势靠拢,这样才能缩短开发周期,将更多的资金用于新技术、新产品的开发,提高自身产品的竞争力。

参考文献:

[1] 杜淮林. 浅谈车型架构的规划方法 [J] . 上海汽车, 2010 (5) .

[2] 康文. 大众集团的模块化战略和扩张之路[J] . 汽车与配件, 2013 (7) .

[3] 刘颖洁. 平台升级向模块化看齐 [J] . 中国汽车市场, 2013 (14) .