0、引言

荷兰温室园艺生产中,劳动力费用在总成本中占最大份额,蔬菜生产中的份额为34%,花卉生产中的份额为27%~28%。为克服劳动力费用逐年升高、提高自身生产竞争力,荷兰在花卉种植生产中大力开发温室自动化生产装备,并有机地集成各作业环节生产装备构成物流自动化生产线,人工只负责复杂生产环节和装备操作等方面作业,大大提高了作业生产率和作业质量,自动化生产装备系统已成为规模化生产不可缺少的技术支持。蔬菜生产效益一般低于花卉生产效益,用于蔬菜生产关装备开发的投资相对较少,因此蔬菜生产自动化水平也落后于花卉生产,但是,随着荷兰花卉园艺生产装备技术的不断提高和日趋成熟,近年花卉自动化生产技术也在向蔬菜生产方向转移,带动了蔬菜生产的自动化水平,一些园艺自动装备生产公司在开发花卉自动化生产装备的基础上,也开发出许多蔬菜育苗专用生产线。

岩棉(stonewool)是一种理想的水培基质,其空隙率在90%以上,具有吸水和保水性强、无毒无菌、物理特性稳定、重量轻易搬运等优点,自1969年丹麦Grodan公司首次将其引入园艺无土栽培领域后,一直是温室园艺生产中广泛应用的一种基质。

目前,荷兰园艺生产中采用岩棉栽培的面积占无土栽培总面积的70%,温室岩棉栽培的黄瓜、番茄的产量达400~600t/hm2,比传统露地栽培高10倍。

在欧美各大园艺装备生产公司开发出现已广泛使用的播种生产线后,针对岩棉块生产蔬菜种苗的工艺要求,荷兰Visser公司和荷兰FilerSystems公司等大型园艺装备生产企业又开发出采用岩棉块进行蔬菜育苗的自动化生产线,可实现整包岩棉块自动解垛、岩棉块充水、精量播种、种子覆土、幼苗移栽和支撑签插入等一系列自动作业,之后利用岩棉块搬运铺放车搬运至温室内自动铺放,大大节省了劳动力,提高了作业生产率和作业质量。

下面笔者根据近年参观和考察荷兰温室园艺种植企业经历,以岩棉块育苗生产为核心介绍荷兰温室蔬菜种苗生产装备系统的发展现状。

1、荷兰温室蔬菜种苗生产装备系统

1.1蔬菜种苗生产线

为提高作业生产率,满足大规模生产作业量的需求和降低劳动力使用量,荷兰借助花卉自动化生产技术的快速发展,在蔬菜育苗生产中也开始广泛采用生产效率较高的自动化生产线,根据蔬菜育苗生产的工艺特点,目前荷兰蔬菜育苗生产中主要使用3类自动化生产线。

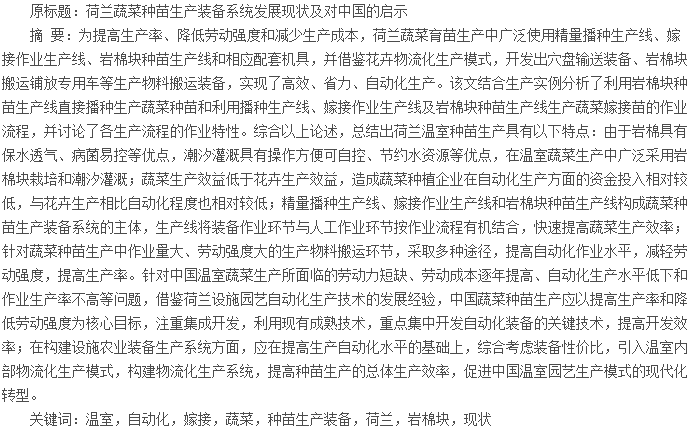

第1类是蔬菜精量播种自动化生产线(图1),蔬菜精量播种装备在中国种苗生产中应用也较为广泛,荷兰在蔬菜精量播种生产线基础上,配合使用电动车和人力液压搬运车等搬运工具,减少育苗穴盘搬运作业中的人力消耗。

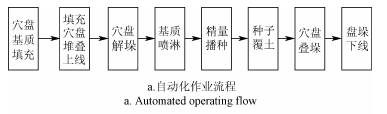

第2类是蔬菜嫁接作业生产线。一般,嫁接作业生产线主要由输送带构成,嫁接用秧苗以穴盘为单位搬运和输送,输送带的宽度可使穴盘的短边通过,输送带有3层,上层和中层为嫁接用秧苗输入层,分别输入接穗和砧木,下层输出完成嫁接作业的嫁接苗,嫁接作业生产线靠近车间入口的一端为秧苗的输入、输出端,搬运人员在该处将秧苗穴盘搬入和搬出生产线,生产线的中部为人工嫁接作业区(图2),生产线的长短依据嫁接操作人员的数量设计,嫁接作业生产线的生产率也与嫁接操作人数相关。采用该生产线进行嫁接作业,嫁接操作人员只需在原地进行嫁接作业,秧苗输送和搬运作业由输送带和搬运人员完成,因此作业生产率较高,在荷兰应用较为广泛。目前欧洲有多家企业生产嫁接作业生产线产品,如荷兰FlierSystems公司、意大利Techmek公司和Mosa公司等。

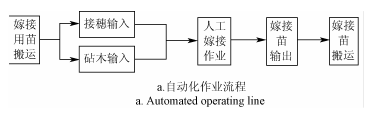

第3类是蔬菜岩棉块种苗生产线。荷兰大部分蔬菜种苗生产企业都以岩棉块为基质向蔬菜种植企业出售种苗,以适应后续营养液无土栽培的要求。蔬菜育苗生产用岩棉块一般放置于长条形岩棉板(stonewoolgrowingslab)上进行营养液栽培,以实现缓存营养液的目的,长条形岩棉的宽度一般为20cm,蔬菜育苗生产中常用岩棉块的长宽尺寸为15cm×10cm。蔬菜岩棉块种苗生产线如图3所示。该生产线由一条多节串联的宽输送带贯穿始终,可同时输送12列岩棉块,各类自动作业装置沿宽输送带顺序布置,可完成以下作业:岩棉块整垛进入生产线,由自动解垛装备将成垛岩棉块分解,单层铺放到生产线的宽输送带上,然后由输送带输送到充水工位进行岩棉块充水,充水后进入播种工位,由精量播种装置在岩棉块穴孔内播入一粒种子,接着岩棉块输送到覆土工位,由覆土装置在种子上覆盖蛭石,最后插签装置在每个岩棉块上插入支撑签。完成以上作业的岩棉块由输送带自动送入岩棉块搬运铺放车上,搬入温室并有序铺放在地面上。上述作业为采用岩棉块种苗生产线进行播种的自动化作业流程,另外,许多蔬菜育苗生产企业将图3所示生产线与图1、图2所示的生产线组合进行蔬菜嫁接苗生产,其作业流程是首先采用精量播种生产线(图1)进行砧木和接穗的播种作业,待秧苗培育到嫁接适宜期后,利用嫁接作业生产线(图2)进行嫁接,嫁接苗愈合后,成活的嫁接苗进入岩棉块种苗生产线(图3b)的幼苗移栽工位,将嫁接苗移栽到岩棉块中,再由岩棉块搬运铺放车将岩棉块嫁接苗搬运到温室内铺放。

目前,荷兰Visser公司和FlierSystems公司都生产出自动化装备较完善的蔬菜岩棉块种苗生产线产品,并在多家蔬菜育苗企业生产中应用。一般,蔬菜岩棉块种苗生产线属于大型集成装备,部分工位作业高度超过2m,生产线宽度在1.5m以上,长度可达30m。岩棉块搬运铺放车是为岩棉块在温室内自动搬运和铺放而开发的专用工具,对于规模化蔬菜育苗生产中,岩棉块的搬运和铺放作业量大,作业强度高,因此岩棉块搬运铺放车作为重要搬运工具广泛使用。荷兰Visser公司、Hawe公司和Ideaal公司都生产岩棉块搬运铺放车,其中Ideaal公司的搬运铺放车性能较为优异,不但可以自动铺放岩棉块,还可根据栽培工艺要求调节岩棉块铺放的行间距和株间距(图4)。

1.2蔬菜种苗岩棉块自动化生产

蔬菜种苗类型不同,其生产方式也有所不同,下面将围绕以上3类蔬菜育苗生产线,以两种最常见的蔬菜种苗(黄瓜、番茄)生产为例,介绍荷兰采用岩棉块进行蔬菜种苗自动化生产的作业过程。

1.2.1岩棉块播种生产

黄瓜种苗岩棉块播种作业可在岩棉块种苗生产线(图3)上一次完成,作业过程如图5所示。

首先岩棉块以整垛形式由人力液压搬运车送入生产线一端的解垛工位,由机械手自动将单层岩棉块搬运铺放到输送带上(图5a);岩棉块在输送带上匀速移动,进入充水工位,由出水管为移动中的岩棉块充水(图5b)。充水后的岩棉块在输送带带动下进入精量播种工位,对于未包衣丸化处理的蔬菜种子一般采用负压针式精量播种。如图5c所示,一排负压吸嘴将黄瓜种子从种槽内单粒吸起后送入导种道,种子在重力作用下沿导种道落在一条缓冲种带上(图5d),由人工进行检查,保证一穴一粒精量播种,由于目前欧美蔬菜种子的选种精度很高,使得种子价格不菲,因此,在蔬菜精量播种环节,虽然配备精量播种装置自动播种,但为确保单粒播种仍需配备人工检查播种质量,缓冲种带即是为人工检查播种质量、补种和剔除多播种子而设置。人工确保精量播种后,缓冲种带脉动地将种子整排送入导种管(图5e),导种管将种子导入岩棉块穴孔中(图5f),荷兰Visser公司生产的岩棉块种苗生产线的播种作业生产率可达14400粒/h。

完成播种的岩棉块在输送带驱动下进入种子覆土工位,由自动覆土装置向岩棉块穴孔内填充蛭石覆盖种子(图5g),随后进入插签工位,由插签装置在每个岩棉块上插入支撑签(图5h)用以固定出苗后的秧苗,最终,经过播种、覆土、插签的岩棉块在输送带驱动下进入生产线终端。

图6为蔬菜种苗生产过程中岩棉块的搬运方式。到达生产线终端的岩棉块以阵列形式被自动推入岩棉块搬运铺放车(图6a),搬运铺放车将岩棉块搬运至温室,根据栽培工艺要求设置铺放的行间距和株间距,将岩棉块自动铺放到温室内潮汐灌溉水泥地面上(图6b)。当黄瓜种苗培育达到出售标准后,人工将岩棉块种苗横置放入专用的硬质托盘内(图6c),将托盘集中、叠垛(图6d、e),硬质托盘不仅搬运方便,更可集中叠垛并采用叉车搬运,既降低了劳动强度,又提高了搬运作业效率,因此在荷兰蔬菜育苗生产中应用广泛。蔬菜种苗外运时,采用人力液压搬运车将整垛托盘种苗搬入封闭货柜车(图6f)。

1.2.2岩棉块生产番茄嫁接种苗蔬菜嫁接苗生产流程是一个复合过程,涉及精量播种化生产线、嫁接作业生产线和岩棉块种苗生产线,且配套使用嫁接苗愈合装置。

首先是培育嫁接用番茄苗,采用精量播种生产线将番茄种子播入穴盘内(图7),人工对精量播种装置的播种质量进行严格检查和补种,确保种子在穴盘内一穴一粒(图7a),砧木和接穗播种用穴盘规格均为240穴(12行×20列),其中接穗采用满穴播种,砧木采用每列4穴共计80穴大间距方式间隔播种。播种用穴盘多采用发泡聚苯乙烯材料,不但便于人工取放,更有利于实现穴盘叠垛和搬运等自动化作业,播种后的穴盘搬入培育温室内的方式一般有2种,一种采用电动车向温室搬运(图7b),另一种是采用人力液压搬运车搬运穴盘垛的方式(图7c)。荷兰蔬菜穴盘苗大多采用潮汐灌溉形式培育(图7d)。

番茄苗培育到嫁接适宜期后,在图2所示的嫁接作业生产线上进行嫁接作业。嫁接作业由操作人员在生产线输送带两旁固定的工作台上进行,生产线的长度根据嫁接苗生产规模所需作业人数确定,嫁接用秧苗和完成嫁接的嫁接苗均由专人使用丹麦Container Centralen公司生产的穴盘搬运车在生产线的一端输入或输出(图8a)。嫁接作业操作人员从输送带上层取下接穗穴盘(图8b)放在其工作台的左侧,从中层输送带上取下砧木穴盘(图8c)放在工作台中部,操作人员手工对整盘80株砧木苗进行切削作业(图8d),随后在砧木切口处套上硅胶嫁接夹(图8e),完成上夹作业后,操作人员将从左侧接穗穴盘中切削下的接穗与穴盘中的砧木对接,并用嫁接夹固定好(图8f),完成整盘80株苗嫁接作业后将嫁接苗穴盘送入下层输送带输出(图8g)。输出的嫁接苗集中放入多层穴盘搬运车(图8h),待装满后送入可进行温度、湿度自动调节的嫁接苗愈合装置内进行愈伤培育。

【图4-9略】

输送带与人工嫁接作业相结合,可显著提高嫁接作业生产率。嫁接作业生产线克服了传统人工嫁接作业位置分散、嫁接操作人员取送秧苗分神费时、操作人员相互间交叉协作影响作业进程等问题。嫁接作业生产线合理规划了作业流程,依靠生产线输送带上设置的传感器感知操作人员对嫁接用苗的需求,从而自动将嫁接用苗输送到指定需要的作业位置。根据笔者现场统计计算,荷兰FlierSystems公司的嫁接作业生产线上嫁接作业生产率可达每人350株/h左右,与传统普通人工相比,作业速度提高了1倍以上,若每人平均作业生产率以300株/h计,20个工作台的嫁接作业生产线满员工作情况下,总体作业生产率可达6000株/h。

番茄嫁接苗愈合成活后,进入移栽作业环节,将嫁接苗移栽到岩棉块中,送入温室内培育。移栽作业在蔬菜岩棉块种苗生产线上进行,首先利用人力液压搬运车将岩棉块整垛送入生产线的自动解垛工位(图9a),单层岩棉块在输送带上完成充水作业后(图9b),进入嫁接苗移栽工位,在此工位人工将嫁接苗由穴盘中取出(图9c),移入充水后的岩棉块中(图9d),移栽工位上可同时8人进行移栽作业,移栽作业生产率可达7500~12000株/h。

根据栽培需求移栽后的岩棉块番茄苗在插签工位自动插入支撑签,然后由搬运铺放车送入温室(图9e),依据不同的栽培要求调整岩棉块之间的铺放间距,自动铺放(图9f)。

温室岩棉块种苗均采用潮汐灌溉方式培育,如图10a所示为潮汐灌溉培育的幼苗,图10b为潮汐灌溉所用的地面营养液出入渠道。番茄嫁接苗完成培育后,采用图6c、d、e、f所示搬运方式向外输送。

2、荷兰温室蔬菜种苗生产的特点

荷兰温室蔬菜种苗生产借鉴花卉自动化生产技术,以提高生产率、降低劳动强度和减少生产成本为目的,开发出精量播种生产线、嫁接作业生产线、岩棉块种苗生产线和相应配套机具,其生产模式具有以下特点:

2.1与花卉生产相比自动化程度较低

一般,花卉生产效益高于蔬菜生产效益,因此,花卉种植企业在自动化生产方面的资金投入相对较大。目前荷兰规模化花卉生产中,已实现了绝大多数生产环节的自动化作业和内部生产物料物流化输送,仅难以实现自动化的复杂作业环节由人工完成,如盆花生产中大苗移栽作业、花卉扦插作业和切花生产中的采摘作业等。而蔬菜育苗生产中仍存在较多作业环节和生产物料的搬运作业由人工完成,如嫁接作业、嫁接苗移栽作业、温室内种苗装箱作业等;另一方面,荷兰花卉生产已基本实现各作业装备间物料自动输送的闭环生产线,人工作业量较小,而蔬菜生产作业多为相对较短、未封闭的生产线,人工作业量较大。根据对2012年荷兰HortiFair国际园艺展和2013年德国IPM国际园艺展统计,参展的园艺自动化生产装备中,花卉生产装备占85%,蔬菜生产装备占35%,其中重叠部分为2方面都可利用的设备,如基质搅拌、基质填充和穴盘搬运车等。

2.2蔬菜育苗生产以生产线形式为主

荷兰蔬菜种苗生产装备主要包括精量播种生产线、嫁接作业生产线和蔬菜岩棉块种苗生产线。

生产线在以输送带作为生产物料输送设备的同时,将各作业环节生产装备以及人工作业环节按照生产流程顺序布置于输送带上,实现了装备作业和人工作业的共线协调生产。其优点是,减化了各作业环节间生产物料搬运作业、降低了作业劳动强度、大大提高了总体作业生产率。生产线作业方式已成为一种快速提高蔬菜生产作业生产率的有效途径,以嫁接作业生产线为例,与传统人工嫁接相比,采用自动化生产线不仅可以减轻人工劳动强度,还可显著提高作业速度,作业生产率可提高50%左右。

2.3蔬菜育苗广泛采用岩棉块基质-潮汐灌溉培育模式

由于岩棉保水透气性好,易于控制病菌,荷兰在温室蔬菜生产中结合无土营养液栽培广泛使用了岩棉块栽培技术,设施面积中70%以上采用岩棉块栽培技术。

潮汐灌溉具有减少病害、灌溉精确易控、节约水资源等优点,因此荷兰园艺生产企业无论是穴盘育苗还是岩棉块育苗,均广泛采用潮汐灌溉。但是,潮汐灌溉对温室培育区混凝土地面的平整度要求很高,否则会带来灌溉不均匀和残留水的问题。

2.4重点改善生产物料搬运作业环节

荷兰针对种苗生产中作业量大、劳动强度大的生产物料搬运环节,采取多种途径,提高自动化作业水平,减轻作业劳动强度,提高了作业生产率。

在岩棉块种苗搬运和铺放作业环节,多家装备生产企业相继开发出岩棉块搬运铺放车;在岩棉块种苗集中搬运作业环节,采用硬质托盘盛放岩棉块种苗,方便种苗搬运,并可进行叠垛,进而实现叉车搬运;在穴盘播种作业环节,广泛采用硬质穴盘,以利于人工搬运和自动化输送作业,并可将穴盘叠垛,采用人力液压车搬运穴盘垛。

3、荷兰蔬菜种苗装备技术发展对中国的启示

目前,中国设施园艺生产面积已超过3500k·hm2,但温室生产装备技术水平与发达国家相比非常低,劳动生产率相差15倍以上,另一方面,在“十二五”至“十三五”期间中国农村剩余劳动力年均将下降6.4%,农业劳动力工资年增长将保持在14%左右,面对如此严峻的劳动力现状,解决的有效途径是大力改善设施农业生产装备的技术水平,实现现代化设施农业生产,提高劳动生产率,降低生产成本。2013年中央一号文件提出加快发展现代农业,实施工业化、信息化、城镇化和农业现代化四化同步的战略方针,设施农业机械化已成为“十二五”乃至“十三五”农业现代化发展的核心问题。荷兰在土地面积短缺、劳动力成本居高不下、农业生产光照不足等不利环境条件下,以设施农业装备集成创新开发为主要手段,打造出世界领先的设施农业工厂化生产体系,其先进的生产理念和装备技术发展经验对中国设施农业生产的现代化转型有着重要的启示。

3.1利用成熟工业技术集成开发

纵观荷兰开发出的温室生产装备和系统,其中绝大多数都是广泛借鉴工业成熟技术集成开发,创新开发的核心主要集中在与生产作业对象紧密相关的末端执行装置上,如秧苗夹持手、穴盘推送机构等。这种集成开发的形式可充分利用现有技术,减少开发投资,提高开发效率。中国在设施农业装备开发项目研究中,为实现开发具有独立知识产权的装备,在装备研究中往往进行全面开发,如在农业生产机器人开发中,研究机器视觉的识别模型和机械手臂等,研究成果虽然具有独立知识产权,但性能上远不如工业上早已开发的相关技术成熟,存在经费使用不集中,关键问题得不到完善解决,开发周期长等问题。在此方面中国应借鉴荷兰的开发经验,利用现有成熟技术,重点集中开发自动化装备的关键技术。

3.2注重装备性价比

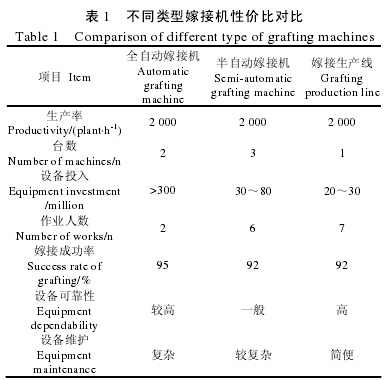

荷兰在构建物流化生产系统时,不仅看重装备系统的自动化程度,以减少劳动力的使用量,更注重生产装备的性价比,很多园艺生产企业并非一味追求高度自动化,而是利用现有成熟技术合理配备人力,综合考虑提高生产率、减少投资和简化装备维护等因素,最终实现降低生产成本的目的。以蔬菜种苗嫁接作业为例,目前世界上技术最先进的嫁接机为荷兰ISOGroup公司的ISO-Graft1000型全自动嫁接机,适合嫁接茄果类种苗,配备机器视觉系统,可适应秧苗各种不同生长差异,嫁接作业成功率高达95%以上,嫁接作业生产率为1000株/h。如以2000株/h生产率要求为例,该嫁接机与其他嫁接装置的性价比对比如表1所示。

根据表1中各项性价指标的对比可以看出,荷兰全自动嫁接机虽然作业人数少、作业成功率高和设备可靠性较好,但是投资极高、设备维护复杂;与日本、韩国和中国等典型半自动嫁接机相比,采用嫁接生产线只是作业人数稍有增加,但在投资、设备可靠性和设备维护方面都有着显著优势,这也是荷兰蔬菜种苗生产企业广泛采用嫁接生产线的原因。中国在构建设施农业装备生产系统、促进设施农业生产模式转变方面,应该借鉴荷兰经验,在提高生产自动化水平的基础上,综合考虑装备性价比,合理构建适合中国国情的设施农业物流化生产系统。

3.3构建物流化生产系统

根据荷兰Visser公司的数据,种苗生产中生产资料输送需要大量劳动力,其成本占总生产成本的80%。为此,荷兰园艺生产装备公司引入了物流化生产理念,在开发自动生产装备的基础上(如播种机、基质填土机和嫁接装置等),根据企业生产流程要求,集成多种形式的生产资料输送装置(如输送带、特种搬运车、人力液压搬运车等),连接各自动化生产装备和种苗培育温室,有机构成物流化生产体系,使种苗生产的综合生产率得到有效提高,减少了对劳动力的需求,降低了生产成本。中国在种苗生产中已广泛推广使用了自动播种机,并针对基质处理和嫁接装置等方面开展了广泛的研究,开发出一批相应产品,但是,目前仍没有引入物流化生产的理念,虽然在一些作业环节实现了机械化作业、提高了生产率,但生产资料的搬运仍需大量人力,总体生产率没有得到根本提升,生产成本控制有限。据此,中国应借鉴荷兰的物流化生产理念,在生产环节自动化装备开发的基础上,还应开发连接各生产环节的生产资料输送装置,构建物流化生产系统,提高种苗生产的总体生产效率,有效降低生产成本。

4、结论

1)荷兰蔬菜育苗生产借助成熟的花卉自动化生产技术,结合蔬菜育苗生产工艺,开发出以精量播种生产线、嫁接作业生产线和岩棉块种苗生产线为核心的自动化生产系统,普遍推广物流化生产系统,提高了生产率和蔬菜种苗品质,降低了劳动力消耗。

2)借鉴荷兰设施园艺自动化生产的发展经验,中国在装备开发中应注重集成开发,利用现有成熟技术,重点集中开发自动化装备的关键技术,提高开发效率;在构建设施农业装备生产系统、促进设施农业生产模式转变方面,应在提高生产自动化水平的基础上,综合考虑装备性价比,合理构建物流化生产系统。

3)结合中国蔬菜种苗生产特点,引入温室内部物流化生产模式,构建物流化生产系统,提高种苗生产的总体生产效率,有效降低生产成本。最终以提高作业生产率和降低劳动强度为核心目标,构建适合中国国情的蔬菜种苗高效、省力化生产模式。

()