摘要:为研究淬火轨冶炼过程中典型夹杂物的变化规律,进一步提高钢中非金属夹杂物控制水平,以国内某钢厂“150 t转炉炼钢→150 t LF精炼→VD脱气→280 mm×380 mm方坯连铸”工艺生产的淬火轨为研究对象,对冶炼过程系统取样,结合氧氮分析、钢液成分分析以及钢中非金属夹杂物分析,从夹杂物成分、数密度和尺寸等方面研究其变化规律。研究结果表明,淬火轨冶炼过程氧氮含量和夹杂物数密度持续降低,夹杂物去除效果明显;LF进站钢中典型夹杂物主要成分为SiO2-MnO-Al2O3,主要是转炉采用硅锰脱氧合金化产生的脱氧产物;LF合金化后典型夹杂物主要成分为CaO-SiO2-Al2O3-MgO,夹杂物中CaO和Al2O3含量显着升高,SiO2和MnO含量降低,主要是合金辅料带入的Ca和Als与钢中的溶解氧或氧化物夹杂发生反应所致,MgO含量升高与钢包耐火材料侵蚀有关;LF出站钢中典型夹... 更多

关键词:淬火轨;脱氧产物;典型夹杂物;耐火材料;洁净度;

Abstract:In order to study the change law of typical inclusions in the smelting process of quenching rails and further improve the control level of non-metallic inclusions in steel, the quenching rail produced by the "150 t converter steelmaking →150 t LF refining →VD degassing → 280 mm×380 mm billet continuous casting" process of a domestic steel mill was taken as the research object, and the smelting process system was sampled, combined with oxygen and nitrogen analysis, molten steel composition analysis and non-metallic inclusion analysis in steel, and its change law was studied from the aspects of inclusion composition, numerical density and size. The results show that the oxygen and nitrogen content and the density of inclusions in the quenching rail smelting process continue to decrease, and the effect of inclusion removal is obvious. The main component of the typical inclusions in LF inlet steel is SiO2-MnO-Al2O3, which is mainly the deoxidation product produced by the converter using silicon manganese deoxidation alloying. The main component of the typical inclusions after LF alloying is CaO-SiO2-Al2O3-MgO, the content of CaO and Al2O3 in the inclusions is significantly increased, and the content of SiO2 and MnO is reduced, mainly due to the reaction of Ca and Als brought into the alloy accessories with dissolved oxygen or oxide inclusion in the steel, and the increase in MgO content is related to the erosion of the ladle refractory material. The main component of the typical inclusions in LF outbound steel is CaO-SiO2-Al2O3-MgO, and the content of CaO and MgO in the inclusions is increased, and the content of Al2O3 is decreased. It is mainly the result of the reaction of steel-slag and the transfer to molten steel after the reaction of molten steel and refractory. The typical inclusion core at inner arc 1/4 of the casting blank is Al2O3-MgO, and the outer layer is Al2O3-SiO2-CaO. Affected by the addition of alloy accessories and the generation of inclusions and the aggregation and floating of inclusions, the size of inclusions fluctuates periodically over time within a certain range. In the LF and VD stages, due to the soft blowing, the inclusions are reduced in density and the size is increased. The size of the inclusions in the tundish is relatively stable, and the size of the inclusions in the casting blank is significantly increased due to the collision and aggregation of the inclusions in the continuous casting process. Some spinel-like inclusions during the rolling process are brittle, resulting in a decrease in the average size of the inclusions and a slight increase in the number. Therefore, strict controlling the content of Als in ferrosilicon and calcium barium silicon, as well as other impurities in accessories material, plays an important role in improving the cleanliness of the quenching rail.

Keyword:quenched rail; deoxidation product; typical inclusions; refractory material; cleanliness;

淬火轨要求高洁净度、高强度、高韧性及抗疲劳性等,随着技术的不断发展,对淬火轨的质量要求日益提高,而非金属夹杂物是影响其质量的主要原因之一[1,2,3,4,5,6]。淬火轨的脱氧制度选择是决定钢中夹杂物类型的关键因素,国内几大钢轨生产企业如包钢、攀钢、武钢以及鞍钢等,均采用硅钙钡复合脱氧工艺,即在转炉出钢和LF精炼过程中加入硅钙钡合金进行脱氧[7,8,9,10,11]。目前国内淬火轨钢中w(T.O)普遍控制在10×10-6左右,低总氧含量控制已极大地提高了钢水的洁净度,但是钢中常发现大尺寸CaO-SiO2-Al2O3-MgO类型夹杂物[12,13,14,15],严重影响钢轨性能。

因此,在实际冶炼过程中,氧化物夹杂是淬火轨控制的关键,其经常引起探伤不合格或夹杂物超标[16],有必要掌握淬火轨冶炼过程中氧化物夹杂的变化规律。本文以国内某钢厂生产的淬火轨为研究对象,通过冶炼过程系统取样分析,研究钢中非金属夹杂物的变化,为进一步有效控制淬火轨钢中夹杂物,提高产品质量提供参考。

1 试验方案

淬火轨成分设计和试验炉次化学成分见表1,工艺流程为:KR铁水预处理脱硫→150 t顶底复吹转炉冶炼→150 t LF精炼→VD真空脱气→方坯连铸(280 mm×380 mm)。针对淬火轨冶炼过程,制定如下取样方案:LF精炼分别在进站、合金化前、合金化后、软吹5 min和出站取样。VD精炼分别在进站、破空、软吹10 min和出站取样。连铸分别在浇铸5 min、浇铸中期和末期取样。铸坯在钢坯内弧1/4处取样,轧材分别在钢轨轨头、轨腰和轨底处取样。

对所取试样进行加工处理,采用Aspex自动扫描电镜观察夹杂物成分、形貌及尺寸,采用TCH600氧氮分析仪分析钢中氧氮含量,采用ICP检测钢中Ca、Mg、Als等元素含量。通过对试样进行氧氮分析、钢液成分分析以及非金属夹杂物分析,研究淬火轨冶炼过程中典型夹杂物的变化规律。

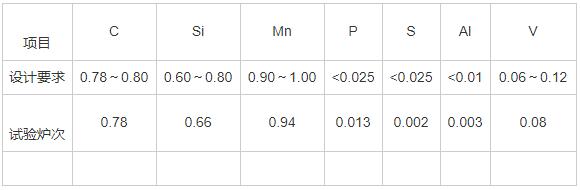

表1 淬火轨成分设计及试验炉次化学成分(wB)

2 试验分析与讨论

2.1 氧氮含量变化

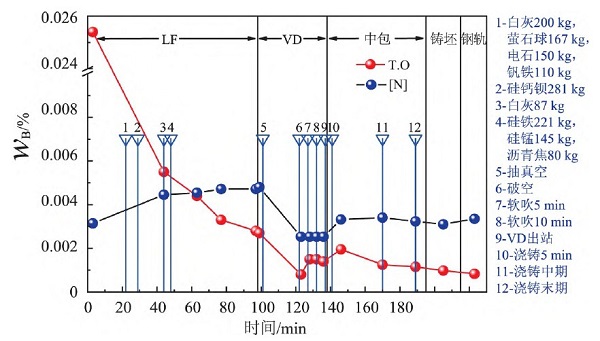

淬火轨钢冶炼过程中氧含量和氮含量的变化趋势如图1所示。从LF进站到VD破空,钢中w(T.O)持续降低,从0.024 %以上迅速降低到0.000 9 %左右,且破空时钢中氧活度为0.000 33 %,此时钢中的氧主要以氧化物的形式存在。LF进站w(N)=0.003 7 %,LF精炼过程由于原辅料的加入及电极损耗等,造成钢液增氮质量分数约13×10-6,VD脱气效果显着,破空后氮的质量分数降低约20×10-6。软吹过程中w(T.O)升高,约(5~6)×10-6,氮含量没有明显变化,说明软吹过程前5 min氩气流量偏大导致钢水裸露发生二次氧化,而且炉渣、衬砖与钢液相互作用使钢中T.O含量升高。软吹15 min(VD出站)钢中w(T.O)≈0.001 3 %,氧活度为0.000 94 %,较VD破空时升高,此时钢中的氧主要以溶解氧的形式存在。浇铸前期T.O和氮含量均有所升高,主要由于此阶段发生二次氧化所致。浇铸末期钢水w(T.O)≈0.001 2 %,铸坯及钢轨w(T.O)≈0.001 0 %,下降2×10-6左右,w(N)上升(3~4)×10-6,钢轨中w(N)稳定在0.004 0 %左右。

图1 淬火轨钢冶炼过程中氧氮含量变化

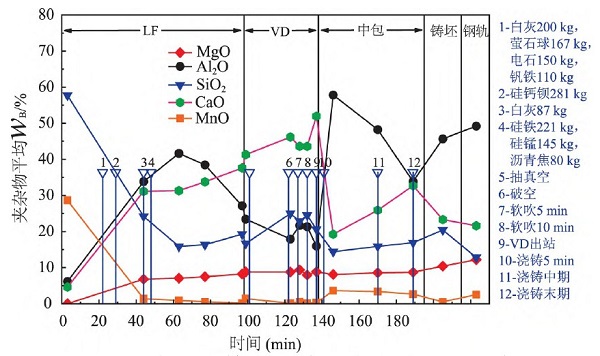

2.2 钢液成分变化

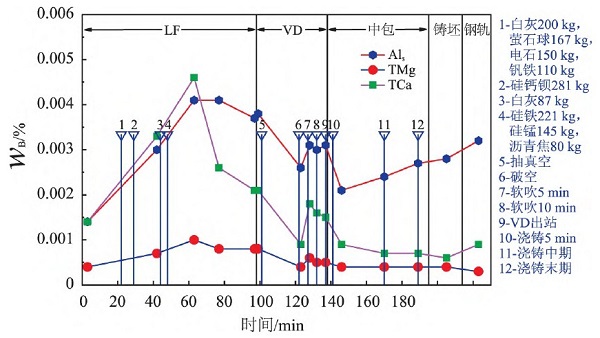

淬火轨钢冶炼过程中钢液成分变化趋势如图2所示。可以看出,钢中TCa和Als含量在各工序呈现较大变化,TMg质量分数基本稳定在0.001 0 %以下。从LF进站到合金化结束,由于FeSi(w(Si)=72.94 %,w(Al)=1.33 %)、BaCaSi(w(Si)=56.38 %,w(Ca)=13.21 %,w(Al)=0.95 %)及CaC2等合金辅料的加入,带入大量Ca、Als,致使钢中Ca、Als含量上升,TCa质量分数约0.004 5 %,Als质量分数约0.004 0 %。从LF合金化结束至VD出站,随着冶炼进行,钢中TCa和Als质量分数呈下降趋势,VD出站分别为0.001 5 %和0.003 1 %,该现象与冶炼过程发生的氧化还原反应有关。VD破空后由于钢渣反应平衡发生改变,Ca、Als由炉渣向钢液传递,因此软吹前期钢中Ca、Als含量略微有所升高,Ca质量分数升高10×10-6左右,Als质量分数升高5×10-6左右。中间包工序Ca质量分数基本稳定,保持在10×10-6以下水平,Als含量升高与中间包采用的低碱度覆盖剂(w(CaO)/w(SiO2)=1.4,w(Al2O3)=12 %)有关。

图2 淬火轨钢冶炼过程中钢液成分的变化

2.3 非金属夹杂物变化

2.3.1 夹杂物成分变化

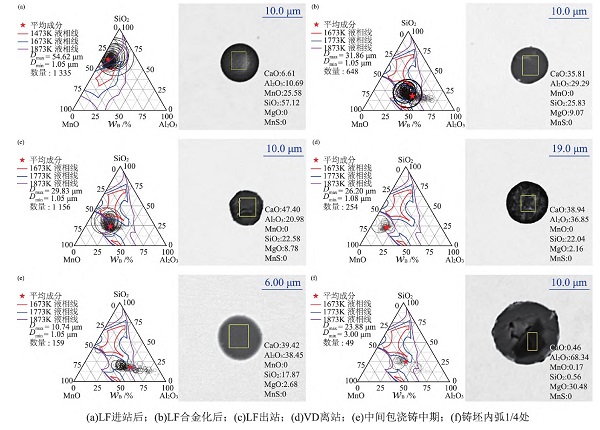

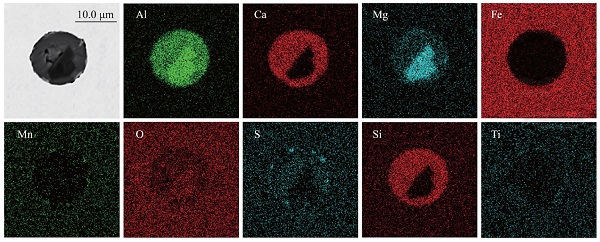

淬火轨不同冶炼阶段典型夹杂物成分分布及形貌如图3所示,夹杂物成分变化趋势如图4所示。LF进站钢中夹杂物与转炉出钢时相同,由于转炉采用硅锰脱氧合金化,形成大量的SiO2-MnO-Al2O3夹杂物,夹杂物中SiO2和MnO含量高,含有少量CaO,不含MgO,如图3a所示;LF合金化后夹杂物发生明显转变,钢中典型夹杂物主要成分为CaO-SiO2-Al2O3-MgO,夹杂物中CaO和Al2O3含量显着升高,SiO2和MnO含量降低,结合氧氮分析和钢液成分分析结果,合金辅料带入的Ca和Als是导致该结果的主要原因,Ca和Als与钢中的溶解氧或氧化物夹杂发生反应,生成大量CaO和Al2O3,使夹杂物中CaO和Al2O3含量升高,如图3b所示; LF出站钢中典型夹杂物主要成分为CaO-SiO2-Al2O3-MgO,夹杂物中CaO和MgO含量升高,Al2O3含量降低,是因为钢渣反应或钢液和耐火材料作用向钢液传递,以及耐火材料侵蚀的结果,钢中Ca和Als与包衬耐火材料反应,使夹杂物中MgO含量逐渐升高,同时钢中Ca和Als含量降低,生成CaO和Al2O3等反应产物,导致夹杂物中CaO含量升高,而Al2O3含量降低是因为生成的Al2O3进一步与耐火材料作用,生成高熔点的CaO-Al2O3-MgO型夹杂物,在冶炼温度下呈固态,易上浮去除,因此夹杂物中Al2O3含量降低,此外,炉渣中的MgO也会使钢中MgO夹杂增加[17,18],最终夹杂物中MgO质量分数约为8 %,如图3c所示。

VD精炼过程中,夹杂物中SiO2和CaO含量逐渐升高,Al2O3含量降低,CaO-Al2O3-MgO型夹杂物减少,CaO-SiO2-MgO型夹杂物增加,该过程夹杂物较稳定,如图3d所示;中间包浇铸中期,夹杂物中Al2O3含量升高,CaO含量降低,而且钢中氧氮含量没有明显变化,可以排除钢液在中间包内发生二次氧化影响,判断与中间包采用低碱度覆盖剂(w(CaO)/w(SiO2)=1.4,w(Al2O3)=12 %)有关,如图3e所示;铸坯内弧1/4处典型夹杂物内核为Al2O3-MgO,外层为Al2O3-SiO2-CaO,如图3f及图5面扫图所示。

图3 淬火轨冶炼不同阶段典型夹杂物成分分布及形貌

图4 淬火轨冶炼不同阶段夹杂物成分的变化

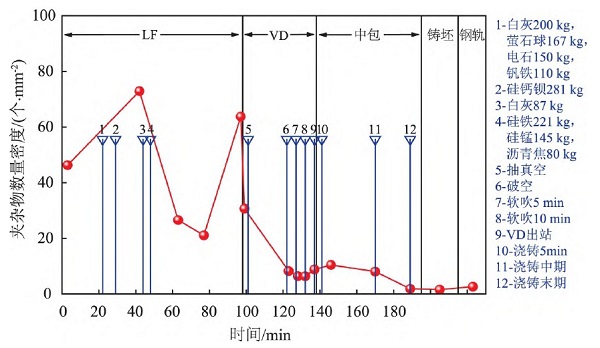

2.3.2 夹杂物数密度和尺寸变化

试样经镶嵌、粗磨、细磨和抛光后,采用ASPEX自动扫描电镜观察尺寸小于50 μm夹杂物的数量,如图6所示,冶炼过程夹杂物的数密度呈下降趋势,去除效果明显。LF进站夹杂物数密度为46.29个/mm2(扫描面积为28.84 mm2,夹杂物数量1 335个),随着冶炼进行夹杂物数密度持续降低,LF软吹5 min夹杂物数密度为21.11个/mm2(扫描面积为24.87 mm2,夹杂物数量525个),LF化渣前和出站时夹杂物数密度上升明显,判断与钢包底吹流量偏大造成钢渣反应,钢中Als氧化形成夹杂物,以及耐材侵蚀有关。VD破空后夹杂物数密度为8.24个/mm2(扫描面积为33.02 mm2,夹杂物数量272个),软吹10 min后夹杂物数密度下降至6.37个/mm2(扫描面积为33.3 mm2,夹杂物数量212个),VD出站时夹杂物数密度上升至8.81个/mm2(扫描面积为30.09 mm2,夹杂物数量265个),是因为发生二次氧化所致。中间包浇铸过程夹杂物数密度持续降低,铸坯中夹杂物数密度为1.59个/mm2(扫描面积为48.48 mm2,夹杂物数量77个),与中间包内夹杂物碰撞聚集上浮去除密切相关。受夹杂物自身特点以及轧制过程中部分尖晶石CaO-SiO2-Al2O3-MgO型夹杂物发生脆断,导致夹杂物数量略有上升。

图5 铸坯内弧1/4处钢中典型夹杂物面扫描

图6 淬火轨冶炼不同阶段夹杂物数密度变化

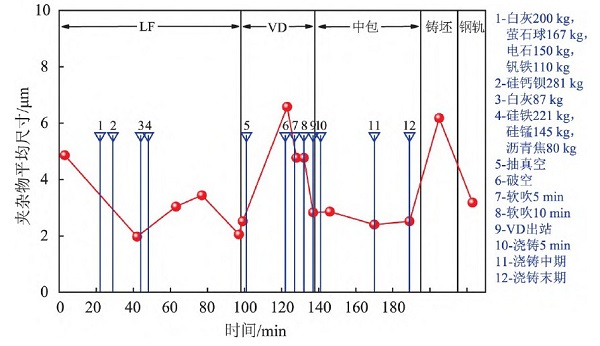

图7 淬火轨冶炼不同阶段夹杂物平均尺寸变化

受合金辅料的加入以及夹杂物的生成与夹杂物的聚集上浮等诸多因素影响,夹杂物尺寸在一定范围内随时间呈周期性波动,如图7所示。LF和VD阶段,由于软吹促使夹杂物聚集上浮,夹杂物数密度降低,尺寸增大,中间包内夹杂物尺寸较稳定,连铸过程由于夹杂物碰撞聚集,使铸坯中夹杂物尺寸明显增大,轧制过程中部分尖晶石类夹杂物发生脆断,导致夹杂物平均尺寸降低,而数量略有增加。钢轨中夹杂物平均尺寸为3.18 μm, 最大尺寸为17.86 μm。

3 结 论

1)淬火轨冶炼过程中氧氮含量持续降低,铸坯及钢轨T.O和氮质量分数分别为0.001 0 %和0.004 0 %,而且夹杂物数密度持续降低,夹杂物去除效果明显。但是浇铸前期T.O和氮含量均有所升高,主要由于此阶段发生二次氧化。钢中TCa和Als含量在各工序呈现较大变化,TMg质量分数基本稳定在0.001 0 %以下。

2)LF进站钢中典型夹杂物主要成分为SiO2-MnO-Al2O3,主要是转炉采用硅锰脱氧合金化,形成大量的SiO2-MnO-Al2O3夹杂物,夹杂物中SiO2和MnO含量高,含有少量CaO,不含MgO;LF合金化后,典型夹杂物主要成分为CaO-SiO2-Al2O3-MgO,夹杂物中CaO和Al2O3含量显着升高,SiO2和MnO含量降低,主要是合金辅料带入的Ca和Als与钢中的溶解氧或氧化物夹杂发生反应所致,MgO含量升高与钢包耐火材料侵蚀有关;LF出站钢中典型夹杂物主要成分为CaO-SiO2-Al2O3-MgO,夹杂物中CaO和MgO含量升高,Al2O3含量降低,主要是钢渣反应以及钢液和耐火材料作用向钢液传递的结果;铸坯内弧1/4处典型夹杂物内核为Al2O3-MgO,外层为Al2O3-SiO2-CaO。

3)受合金辅料的加入以及夹杂物的生成与夹杂物的聚集上浮等诸多因素影响,夹杂物尺寸在一定范围内随时间呈周期性波动。LF和VD阶段,由于软吹促使夹杂物聚集上浮,夹杂物数密度降低,尺寸增大,中间包内夹杂物尺寸较稳定,连铸过程由于夹杂物碰撞聚集,使铸坯中夹杂物尺寸明显增大,轧制过程中部分尖晶石类夹杂物发生脆断,导致夹杂物平均尺寸降低,而数量略有增加。严格控制硅铁和硅钙钡中的Als,以及辅料中其它杂质含量,对提高淬火轨洁净度有重要作用。

参考文献

[1]齐江华,吴杰,索进平,等高速重轨钢的脱氧与夹杂物控制[J]钢铁, 2011.46(03):18-21.

[2]张立峰钢中非金属夹杂物几个需要深入研究的课题[J].炼钢, 2016,32(4)-1-16.

[3]周彦召,邹长东铝镇静特殊钢B类非金属夹杂物原因分析与控制[J]中国冶金,2018,28(4):48-52.

[4]齐江华,杨成威,万军,等.加热保温处理对重轨钢中MnS夹杂的影响[J].钢铁, 2013,48(11):79-83.

[5]张学伟,张立峰,杨文,等重轨钢中碳氮化物析出动力学分析与控制[J].炼钢, 2016,32(5):41-47.

[6]张学伟, 张立峰,杨文, 等.重轨钢中MnS析出热力学和动力学分析[J]钢铁, 2016,51(9):30-39.

[7]储焰平,谌智勇,刘南,等.U75V重轨钢生产过程中非金属夹杂物的行为演变[J].中国冶金, 2018,28(增刊1):83-89.

[8] ITOH H,HINO M,BAN-YA S .Thermodynamics on the formation of spinel nonmetallic inclusion in liquid steel[J] Metallurgical and Materials Transactions B, 1997.28(5):953-956.

[9] MIYASHITA Y,NISHIKAWA K. The Deoxidation of Liquid Iron with Calcium[J].Tetsu-to-Hagane,2010,57(13):1969-1975.

[10] HAN Q Y,ZHANG X D,CHEN D,et al.The calcium-phosphorus and the simultaneous calcium-oxygen and calcium-sulfur equilibria in liquid iron[J]. Metallurgical & Materials Transactions B, 1988, 19(4):617-622.

[11] TAGUCHI K,ONO-NAKAZATO H,NAKAI D,et al.Deoxidation and desulfurization equilibria of liquid iron by calcium[J]. Transactions of the Iron & Steel Institute of Japan,2007,43(11):1705-1709.

[12]谌智勇,新胜,白国君包钢重轨钢典型夹杂物研究[J]包钢科技,2016,42(5):45-48.

[13]齐江华,郑建国,陈光友,等重轨钢中大颗粒夹杂物的来源探讨[J]炼钢, 2017,33(6):62-66.

[14]王蓝卿,朱航宇,赵吉轩,等MgO与低密度钢液相互作用及其对夹杂物的影响[J]钢铁, 2021.56(10):83-90.

[15]储焰平,谌智勇,刘南 ,等.高速重轨钢中尖晶石夹杂物的形成及控制[J].钢铁,2020.55(1):38-46.

[16]玉昌,张家泉.高速重轨钢洁净度与均质性控制关键技术J]中国冶金, 2015,25(4):7-11.

[17] NIGHTINGALE s A,MONAGHAN B J.Kinetics of spinel formation and growth during dissolution of MgO in CaO-Al2O3- SiO2 slag[J].Metallurgical and Materials Transactions B ,2008,39(5):643-648.

[18] MU H Y,ZHANG T S,RICHARD J,et al.Reduction of CaO and MgO slag components by AI in liquid Fe[J] Metallurgical and Materials Transactions B ,2018(48):1665-1674.