0、引言

热电材料是一种利用固体内部载流子运动实现热能和电能直接相互转换的功能材料,在新能源、微电子、航空航天及军事国防等领域有广泛的用途,对开发新型能源和保护环境具有重要意义。良好的热电性要求具有Seebeck系数S大,电导率σ高,且热导率κ低。Srn+1TinO3n+1(n=1,2,3,…)是一种天然超晶格层状结构,由n层钙钛矿SrTiO3结构和一层SrO沿c轴交替排列叠加组合而成,这种结构称为Ruddlesden-Popper(RP)型结构。SrO层和SrTiO3层的内界面能有效提高声子散射,显著降低热导率,如Lee等的研究,采用Nb对Srn+1TinO3n+1的Ti位掺杂取代,与相同状态下的SrTiO3相比其热导率在室温下和727℃时分别降低约50%和30%。目前SrO(SrTiO3)n得到的最大热电优值为0.24,其热电性较低的原因是SrO绝缘层的插入在降低热导率的同时也降低了材料的电子输运性能。通过结构设计使晶粒在生长过程中择优取向,形成氧化物热电织构材料,可以在ab面内得到较大的σ,且不影响Seebeck系数。如Mikami等采用热锻工艺制备了高度择优取向的p型Ca3Co4O9材料,800℃时材料的功率因子(PF=S2σ)为8×10-4W/(m·K2),是晶粒随机排列材料的6倍。此外,研究表明,还原气氛退火处理能增加陶瓷材料中的氧空位,使其半导化,因此可对Srn+1TinO3n+1氧化物陶瓷在还原气氛条件下进行退火处理使其半导化,从而增大材料的导电性。

由于Srn+1TinO3n+1化合物的RP相结构属于亚稳态结构,对烧结气氛非常敏感,想要通过还原气氛退火处理增大陶瓷材料氧空位来提高σ,必须保证退火过程中结构的稳定性。目前对于Srn+1TinO3n+1氧化物热电材料的织构化及还原气氛退火处理的研究尚未见报道,因此本文选择模板籽晶生长法和流延成型工艺制备Sr3Ti2O7(简称S3T)织构陶瓷,研究烧结工艺及还原气氛退火处理对材料相结构和织构度的影响规律,为制备高性能RP相热电织构陶瓷材料奠定基础。

1、实验

实验原料为分析纯的SrCO3、TiO2和Bi2O3。

基体材料组成为Sr3Ti2O7+10%Bi2O3(质量分数),先将原料按摩尔比配料后球磨混合24h,烘干后将粉体在1150℃保温4h预烧;然后将预烧粉二次球磨,烘干。以上述二次球磨粉为基体材料,以熔盐法制备的片状Sr3Ti2O7(S3T)粉体为模板籽晶,S3T籽晶的质量分数为15%,将粉体与粘合剂、分散剂、消泡剂等有机溶剂混合后流延成面积为100mm×100mm,厚为30μm的基片,然后将基片依次叠合,于70℃下150MPa热压合制备出厚为1.5mm和3mm的叠层膜片,经热水均压、切割、排胶后在1500℃下保温2h、4h、8h、16h烧结。将制备的陶瓷试样打磨抛光,分别进行XRD物相分析和扫描电子显微镜(SEM)微观结构分析。

将1500℃保温16h下制备的陶瓷试样打磨抛光,然后在Ar气氛中进行还原退火处理。退火条件为:在1200℃、1300℃、1400℃退火4h;在1400℃退火2h,4h和8h,其中Ar气的流量为20mL/min。将退火处理后的试样进行微观结构分析和电性能测试。

采用荷兰Panalytical分析仪器公司的X’PertPRO衍射仪,对陶瓷试样进行物相分析,扫描步长一般为0.0330,扫描范围一般选取20°~70°;采用X-max20/INCA250SEM观察陶瓷样品的微观组织形貌和能谱分析仪对陶瓷样品进行成分分析;采用AgilentE4980测试陶瓷试样的介电常数和介电损耗,测试频率为1kHz。

2、结果和讨论

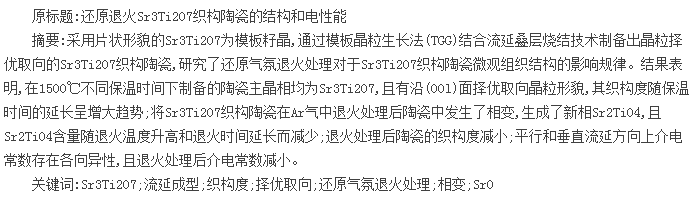

图1为1500℃,不同保温时间、在空气中烧结的陶瓷试样(平行于流延方向)的XRD图谱。由图可看出,不同保温时间条件下制备的陶瓷主晶相均为S3T,同时含有微量的Sr4Ti3O10(S4T)。与S3T标准卡片(PDF#782479)的衍射峰相比,陶瓷的(0010)、(006)等衍射峰明显增强,其中(0010)面和(006)面最显著,说明沿(00l)面有明显的择优取向。

S3T和S4T为同源化合物,形成的S4T同样具有沿(00l)面的择优取向,但两者衍射峰角度相差很少,且S4T的含量较少,当衍射峰的角度差小于0.5°时XRD中难以显现,因此仅在25°附近的(008)面对应的衍射峰。

采用Lotgering因子f来表征样品的织构度,计算公式为

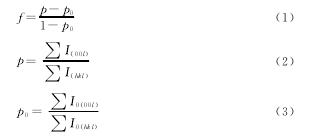

式中:I为所对应衍射峰的相对强度;p0(00l)晶面衍射峰强度与Sr3Ti2O7晶体各晶面衍射峰强度总和的比值(针对非织构试样);p为择优取向晶面((00l)晶面)衍射峰强度与Sr3Ti2O7晶体各晶面衍射峰强度总和的比值(针对织构试样);0<f<1,f值越大陶瓷的取向程度越高,即当晶粒完全定向排布时f=1,晶粒自由生长时f=0。将图1中的XRD数据代入式(1)~(3),计算出在不同保温时间下陶瓷的f,如图2所示。随着保温时间的延长,f呈增大趋势,在保温16h下f=0.52。

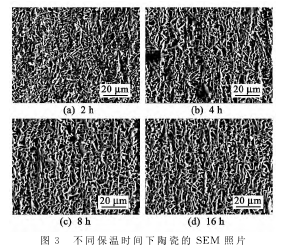

图3为1500℃、不同保温时间陶瓷垂直于流延方向的SEM照片。由图可知,陶瓷试样有明显片层状晶粒形貌,且随着保温时间的延长择优取向的晶粒增多,这与根据XRD数据计算出的织构度变化一致;陶瓷晶粒间孔隙较多,密度较低,随着保温时间的延长,密度呈增大趋势。

模板晶粒生长法制备的织构陶瓷为奥斯瓦尔德熟化机制,即大晶粒生长的同时消耗了细小的基体晶粒。成核过程中小于临界尺寸的晶粒被大尺寸模板晶粒逐渐消耗,最终较大的晶粒形成具有特定取向的形貌结构。基体材料中加入了质量分数为15%的S3T模板籽晶,在流延成型过程中片状S3T模板晶粒在刮刀的剪切应力的作用下沿流延方向定向排布,烧结过程中基体粉料向S3T片状籽晶扩散,并在各个表面上形核。四方结构的S3T在ab平面内TiO6八面体共顶点相联而成,且在ab面内无限伸展,在沿c方向上每隔2个TiO6八面体,就被一层SrO层分隔开,如此交替堆叠而成。

S3T晶体结构中c方向上SrO层的存在形成了较大的能量势垒,生长速率较慢,a、b方向生长阻力较小,生长速率较快。烧结过程中,由于大小晶粒间尺寸差为晶粒的快速生长提供驱动力,大的籽晶晶粒消耗小的基体晶粒,得到片层状结构S3T晶粒,因此最终形成具有明显择优取向的晶粒形貌结构。烧结过程中晶粒定向生长的驱动力来自大小晶粒间的尺寸差,基体晶粒的生长会减小模板生长的动力,甚至使模板生长停止,两者之间存在足够的尺寸差异导致织构化进程得以延续。保温时间的延长,择优取向的晶粒增多,这是由于增大了烧结驱动力所致。

此外,S3T本身的片层状结构使其难以烧结致密化。陶瓷的致密化从本质上说是在系统表面能降低的驱动力下,晶粒相互挨近,调整形状,减小总表面积和排除孔隙的过程,该过程必然沿着阻力最小的方向进行。在烧结过程中S3T晶粒沿着a、b方向的生长阻力较小,c方向生长阻力较大,因此沿c方向堆垛生长的晶粒间孔隙较多,同时由于模板籽晶的加入限制了晶粒的自由生长,形成更多的孔隙,抑制晶界的运动,导致S3T织构陶瓷难以致密化。随着保温时间的延长,孔隙的排除和晶粒生长较充分,密度增大。

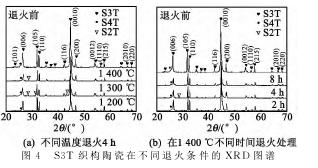

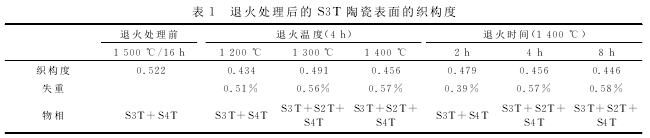

图4为1500℃保温16h下制备的陶瓷在不同退火条件下陶瓷试样表面的XRD图谱。由图可看出,在较低的退火温度和较短的退火时间下陶瓷表面无相变,随着退火温度的增大和退火时间的延长,生成一定量的Sr2TiO4(S2T),且随退火温度的增大和退火时间的延长,S2T的含量又减少乃至消失。

将图4中XRD的数据代入式,计算陶瓷表面的f,表1为在不同退火条件下处理后陶瓷表面的织构度和物相。结果表明在退火处理后,陶瓷中发生了相变,有Sr2TiO4和Sr4Ti3O10产生。同时可以观察到退火处理后织构度与退火处理前相比均有所降低,在退火时间为4h下,随着退火温度的升高陶瓷表面的织构度呈先增加后减小的趋势;退火温度为1400℃时,随退火时间的延长织构度呈小幅降低趋势。

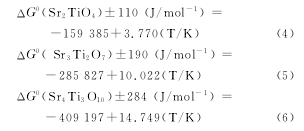

Jacob等通过实验测量Sr2TiO4(S2T)、Sr3Ti2O7(S3T)及Sr4Ti3O10(S4T)的标准吉布斯自由能变化如下:

随着n的增大,Srn+1TinO3n+1的标准吉布斯自由能逐渐减小,ΔG越小化合物越稳定,说明S2T<S3T<S4T,S2T最不稳定,而S4T较稳定,从热力学角度证明了Srn+1TinO3n+1化合物的RP相的稳定性随着n(=1,2,3)的增大而增大。

在还原气氛退火过程中S3T发生相变,S2T的生成量随退火温度的升高呈减小的趋势,说明S2T在1300℃的稳定性大于1400℃;在相变过程中,S3T分解生成S2T和ST,但是陶瓷表面的XRD结果未显示出于S2T相当的SrTiO3(ST)的衍射峰,而S4T的衍射峰强度有小幅增强,原因是相变过程产生的ST和S3T反应生成了S4T。在空气中烧结陶瓷的XRD物相衍射峰除了主晶相S3T,含有微量的S4T峰,无S2T衍射峰,证明S3T和S4T的稳定性大于S2T,这与O.Lebacq等和Mecoy等通过第一性原理计算的结果一致;在还原气氛中退火处理ST和S3T反应生成了少量的S4T,S4T的稳定性大于S3T,证明了O.Lebacq等的观点,而与Mecoy等认为S3T的稳定性大于S4T的结论相反。

在退火4h下,1200℃时无相变产生,但存在一定的失重和密度的小幅降低,说明S3T在此退火条件下存在一定量气体挥发;在1300℃时S2T具有较大的稳定性,相变产生的ST与S3T反应生成了S4T,因此陶瓷表面出现一定强度的S2T衍射峰,同时S4T含量略有增加;随着退火温度升高,S2T稳定性降低,易分解生成SrO,SrO易挥发,在退火过程中部分流失,因此S2T的含量相对减少。

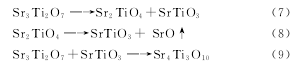

上述结果表明,S2T相在1400℃条件下稳定性较低,延长退火时间使S2T更易分解生成SrO,因此随着退火时间的延长,SrO的挥发量增多。退火处理过程材料的相变反应式如下:

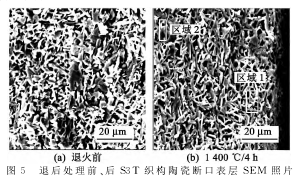

式(7)~(9)证明了图4中XRD图谱中的变化,也证实了试样在退火中产生的失重是由于SrO的挥发造成。取退火处理后的试样垂直于流延方向的新鲜断口,观察退火前后试样表面晶粒形貌的变化。图5为退火处理前后陶瓷断口外部的SEM照片,退火处理后陶瓷表层晶粒形貌中择优取向晶粒与内部晶粒相比减少,陶瓷内部的晶粒形貌与退火前相比无明显变化。

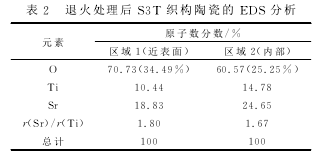

表2为S3T织构陶瓷在1400℃退火4h内部和近表面的EDS分析结果。

S2T、S3T、S4T的r(Sr)/r(Ti)(摩尔比)分别为2.0、1.5、1.3。在1400℃退火4h,区域1中r(Sr)/r(Ti)为1.8,说明存在一定量的S2T;内部(区域2)r(Sr)/r(Ti)接近退火前物相组成,证明相变仅发生在试样表层,其中区域2的氧元素质量分数(34.49%)明显小于区域1(25.25%),说明试样内部形成了一定的氧空位。

退火处理后择优取向晶粒减少,织构度降低,这是由于空气中有较高的氧分压,制备的S3T织构陶瓷晶粒间孔洞较多,烧结过程中存在一定量的表面吸附氧,退火过程中存在高温失氧及S3T晶体内部的SrO挥发。气体的挥发是一个扩散过程,首先从晶粒内部扩散富集于晶界,然后从晶界挥发出去,从而造成定向排布的晶粒变得杂乱。同时S3T晶体内部SrO的挥发促进了氧空位的形成,S3T晶格内部氧空位的形成降低了晶体层状排列的有序度,造成具有择优取向衍射面的衍射峰强度减弱,从而降低了织构度,因此织构度与退火前相比减小。

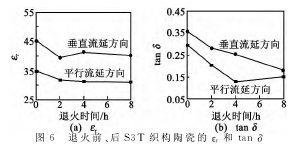

图6为退火前、后S3T织构陶瓷平行和垂直于流延方向上的介电常数εr和介电损耗tanδ,其中退火温度为1400℃,退火时间0为退火前。由图可看出,陶瓷试样介电性能具有明显的各向异性,且退火处理后陶瓷的εr有一定程度的减小。

垂直流延方向上的εr大于平行方向,这是由于制备的S3T织构陶瓷晶粒形貌结构的各向异性造成了εr的各向异性。退火前退火处理后试样的εr均有一定程度的减小,说明退火处理后形成了氧空位使试样的绝缘性降低。此外,研究表明,Srn+1TinO3n+1化合物的εr随着n减小而降低,即S3T的εr大于S2T。在退火过程中生成了一定量的S2T,因而使εr在一定程度上减小。tanδ的变化规律与εr类似。

3、结论

1)采用流延成型工艺制备出织构度为0.52的S3T织构陶瓷,在1500℃不同保温时间下制备的陶瓷主晶相均为S3T,且有沿(00l)面择优取向晶粒形貌,其织构度f随保温时间的延长呈增大趋势。

2)还原气氛退火处理后陶瓷中发生了相变,S3T分解生成S2T和ST,同时ST和S3T反应生成S4T,且S2T含量随着退火温度升高和退火时间的延长而减少,说明S4T的稳定性大于S3T,S2T的稳定性最低。

3)陶瓷内部的晶粒形貌和物相与退火前相比无明显变化,相变发生在陶瓷的表层;在退火过程中,由于氧和SrO的挥发造成织构度降低,同时形成一定的氧空位。S3T陶瓷织构组织的存在造成介电性能的各向异性,且退火后介电常数εr减小。