众所周知,在我国的电力系统中,最重要的一个电力设备就是水电站,如果水电站的某些系统发生了故障问题,不仅会影响整个水电站的电力系统,还会对经济造成一定损失。所以,水电站既然是整个电力系统中最重要的组成部分,那么对于它的检修就非常的重要,下面是搜索整理的水电站论文6篇,供大家借鉴参考。

水电站论文第一篇:白鹤滩水电站泄洪洞上平段底板锚杆施工质量控制

摘要:白鹤滩泄洪洞上平洞段地质条件相对复杂,底板锚杆支护工程量大,现场工序衔接紧凑,质量要求高。通过对锚杆施工各项工序“事前、过程、事后”全程质量进行监控,标准化、规范化管理,对影响锚杆施工质量的工序进行预控,制定质量保障措施,确保了锚杆密实度及检测合格率,不断提升优良率,同时解决了精确控制锚杆安装高程的难题,满足了设计保护层厚度及锚杆顶部与面层钢筋焊接的要求。

关键词:底板锚杆;质量控制;白鹤滩水电站;

1 工程概况

白鹤滩水电站3条泄洪洞均布置在左岸,平面上呈直线布置,由上平段和龙落尾段组成。其中泄洪洞上平段设计坡比为1.5%,1#、2#、3#洞长度分别为1 908.03 m、1 845.80 m和1 709.58 m,洞身断面净宽15 m,衬砌厚度1.0~2.5 m。隧洞围岩类别以Ⅲ1类为主,Ⅱ类次之,层间错动带、控制性断层及其影响带范围内围岩类别为Ⅳ类。底板衬砌设计系统锚杆对岩体进行锚固及对衬砌混凝土进行支承托挂。其主要形式为砂浆锚杆,采用直径为C28和C32的L型螺纹钢筋,长度分别为6 m和9 m,外露0.8~2.6 m,间排距布置为1.0 m×1.0 m与面层钢筋焊接,设计工程量约7.5万根。

2 施工重点及难点

(1)在施工过程中严格执行锚杆标准化施工工艺安插锚杆,认真落实质量保证措施和方法,杜绝违规操作,确保锚杆注浆密实度达到设计要求是重点。

(2)由于锚杆在面层钢筋安装前安装,锚杆安装位置偏差会影响钢筋安装布置间距,因此锚杆造孔布置精度是重点。

(3)由泄洪洞衬砌钢筋蓝图可知,底板锚杆布置间距过密且外露长度为1.1~2.6 m,检测时需对锚杆进行切割,仅预留20 cm外露,检测完成后焊接复原,所以锚杆无损检测工作是难点。

(4)按照设计图纸要求底板锚杆外露端需与底板面层钢筋通过L型弯头连接,外露过大影响保护层厚度,过小无法与面层钢筋连接,所以锚杆安装外露长度控制精度是难点。

3 工艺简述

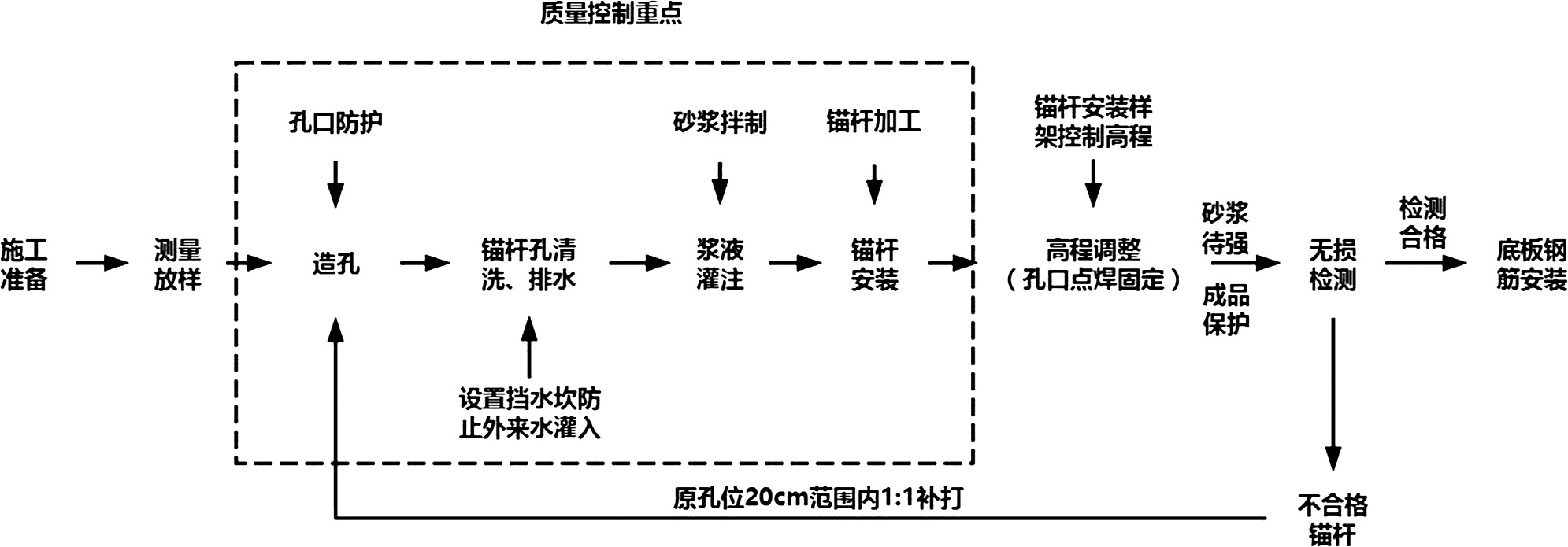

泄洪洞上平段底板标准仓为12 m/仓,底板锚杆采用先注浆后插杆施工工艺。锚杆造孔采用CM351潜孔钻,Φ90 mm钻头;造孔时由测量进行孔位放样,并在每仓4个角点测放钻孔高程控制基准点,通过挂线进行钻孔深度控制;造孔结束后,用棉纱或者水泥袋等对孔口进行封堵保护。锚杆由加工厂按照设计图纸加工完成后使用平板车运至施工现场。锚杆孔清洗排水后进行注浆作业,现场拌制M25水泥砂浆,使用注浆机灌注浆液后采用人工或人工配合12 t汽车吊进行插杆。锚杆安装完成后固定顶部高程,同时清理孔口富余浆液。锚杆施工工艺流程见图1。

图1 锚杆施工工艺流程

4 锚杆施工质量控制

通过对锚杆施工各项工序“事前、过程、事后”全程质量进行监控,标准化、规范化管理,对影响锚杆施工质量的工序进行预控,制定质量保障措施。确保了锚杆密实度及检测合格率,不断提升优良率。同时解决了精确控制锚杆安装高程的难题,满足了设计保护层厚度及锚杆顶部与面层钢筋焊接的要求。

4.1 造 孔

传统手风钻造孔速度较慢,只能采用被动加水降尘,降尘效果不佳,产生的污水不利于文明施工,且钻孔孔径最大为50 mm,为保障锚杆安装后有足够保护层。泄洪洞底板采用CM351潜孔钻造孔,设计孔径90 mm。为保证造孔间距精确布置,造孔前现场需对作业面进行清理,清理干净后采用全站仪对控制点进行放样,控制点之间钻孔利用全站仪或者皮尺测量放样,并使用有色油漆喷涂进行标识。

钻机就位后通过坡度仪测量钻孔孔斜,在开孔0.5 m、1.0 m深度各进行一次孔斜校核,钻孔过程中每隔5 m进行一次孔斜校核。钻孔孔深通过测量钻杆长度进行控制,确保锚杆入岩深度满足设计要求。造孔过程中及时清理岩粉,避免孔内岩粉厚度超标。造孔完成后,使用棉纱或者编织袋等对孔口进行封堵保护,防止交叉作业时造成污染。

4.2 砂浆拌制

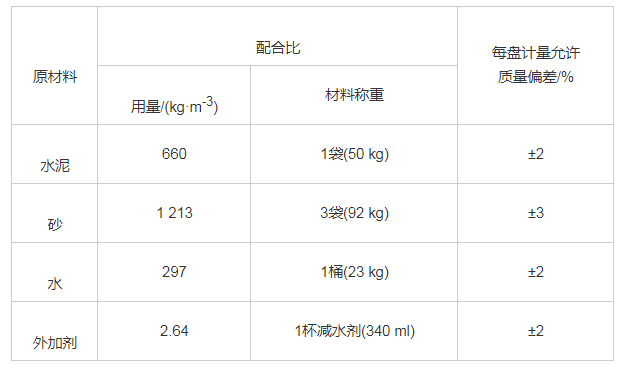

锚杆使用砂浆为现场拌制的M25砂浆,黏稠度50~70 mm,为保障砂浆拌制质量满足设计要求,除拌制设备外,现场执行“五个一”标准进行质量控制,即现场配备一台电子秤(100 kg以上)、一台稠度仪(SC-145型)、一个配合比标识牌、大小量杯各一个(经率定标识的水桶)、一处原材料堆放平台,另外减水剂使用密闭容器装取。

定量化、标准化对配合比进行控制,按照标准化配比计算每袋水泥(25 kg)相匹配的水量、砂量和外加剂体积等。使用干砂预先称量装袋后运至现场,投放水及减水剂严格使用量杯获取。投料顺序为先放砂,再放水泥,最后放水+减水剂。砂浆拌制目测基本达到芝麻糊状为止。砂在含水率变化较大的情况,实际拌制稠度根据现场检测结果,对水及水泥用量进行微调。砂浆配置原材料允许偏差范围见表1。

表1 砂浆配置原材料允许偏差范围

4.3 锚杆安装

4.3.1 锚杆孔清洗、排水

(1)锚杆孔掏除堵孔编织袋后,使用有压水管逐孔进行清洗,洗孔顺序从上游向下游依次进行,将水管插入孔底后上下抽动,通过水流带出岩粉至返水清澈无浑浊为止。

(2)清洗完成后,将两端进行封堵处理的PPR管(直径80 mm)快速插入锚杆孔,利用PPR的体积置换排出等体积的孔内积水。

(3)在施工仓面上游及两侧设置挡水坎,防止外来水灌入锚杆孔内。

4.3.2 注浆

锚杆注浆时注浆管插入孔底,靠注浆压力缓慢退出注浆管,确保注浆饱满的同时,孔内少量积水可以随着砂浆的灌注进行排出,直至注浆管退出锚杆孔为止。

此外,为避免锚杆插入后挤排处富余砂浆较多造成浪费,文明施工,在注浆管0.5~0.8 m处缠绕胶带进行标识作为孔口富余长度,拔管漏出标识时停止注浆,拔出注浆管,待锚杆插入后孔口仍有少量富余砂浆。

4.3.3 插杆

设计要求底板锚杆外露端需与底板面层钢筋通过L型弯头连接,锚杆造孔时实际孔深与设计孔深存在误差,在锚杆直接安插入孔后,无法达到设计高程,需要通过控制点拉设工程线手动将锚杆提起进行点焊固定,使锚杆顶部达到设计高程。

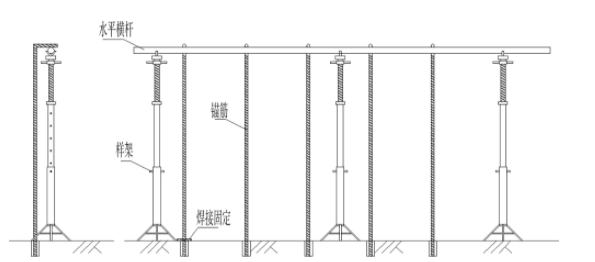

工艺改进前工人需手动提起锚杆在孔口点焊固定,过程存在触电隐患且锚杆高程控制也存在较大误差,对后续钢筋安装及保护层控制造成较大的影响[1]。于是通过多次对锚杆安装高程控制方法进行分析研究,结合现场施工环境,设计制作了高度可调整的高程控制样架(见图2)。通过调整样架高度对锚杆安装高程进行控制,实现了对锚杆安装高程的有效控制,同时获得相关专利证书。

图2 高度可调整样架

锚杆安插时将L型锚杆上弯头勾住高度调试好的样架,调整锚杆与孔壁距离,使锚杆对中然后在孔口处焊接一截Φ6 mm小钢筋进行固定,保证锚杆对中且在砂浆凝固前不发生下沉。通过这种方法既保证了锚杆顶端达到设计高程,同时通过样架支撑又可以将锚杆调整至孔洞中心位置,使握裹层均匀分布。锚杆留有足够的保护层,减少了无损检测的影响因素,有效提升了检测优良率。

4.3.4 锚杆成品保护

为保证锚杆砂浆有效成型及砂浆对锚筋的握裹力[2],在砂浆待强期间不得被扰动,材料转运及设备移动时应加强管理,避免对成品锚杆造成影响。

4.4 锚杆质量控制效果检查

锚杆施工完成7 d后,由施工单位试验人员检测合格后,通知监理工程师、第三方检测人员分别进行锚杆无损检测。施工单位抽检比例10%,第三方检测5%,监理检测3%~5%。

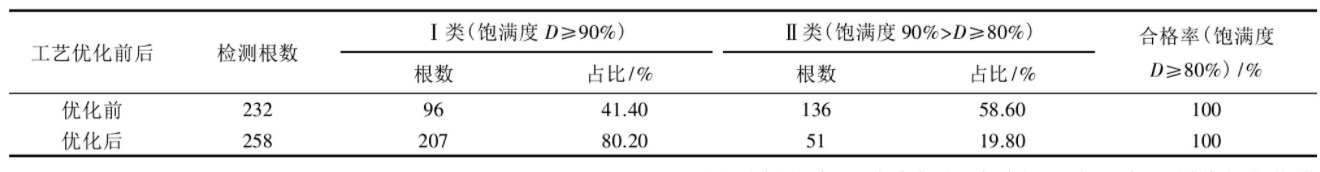

锚杆无损检测执行《水电水利工程锚杆无损检测规程》(DL/T 5424—2009)标准,达到Ⅱ类锚杆,即长度合格,锚杆饱满度90%>D≥80%。检测过程中各单位使用有色喷漆分别进行标记编号,对于不合格锚杆在原孔位20 cm范围内1∶1补打。锚杆工艺优化前后无损检测成果对比见表2。

泄洪洞上平段底板锚杆截至2020年6月,共计完成约4.5万根。监理在施工过程中累计检测1 445根,合格率为99.4%,砂浆28 d抗压强度均大于设计值25 MPa且富余度较高。本文截取工艺优化前后连续抽样检测的5组锚杆密实度数据对比分析:工艺优化前检测232根,Ⅰ类锚杆96根,占比41.4%,Ⅱ类锚杆136根,占比58.6%;工艺优化后检测258根,Ⅰ类锚杆207根,占比80.2%,Ⅱ类锚杆51根,占比19.8%。由检测成果可以得出,在工艺优化后锚杆饱满度明显提高,合格率总体较高,施工质量稳定,即对锚杆施工质量实现了有效控制。

表2 锚杆工艺优化前后无损检测成果对比

5 质量控制措施

(1)制定完善的质量检查制度,质量管理部门建立专职管理人员,严格审查施工单位的质量保证体系落实情况及施工单位报送的施工方案与专项措施。

(2)现场质量控制严格执行“三检制”,监理检查及验收锚杆施工各项工序时严格执行“三证五表”制度;对现场准备工作、设备、材料和施工条件严格控制和检查,现场标识牌、检测设备、质检人员、监理人员不到位禁止作业,旁站过程中重点控制砂浆稠度、注浆饱满度、孔口溢浆情况和外露长度,并如实填写验收情况及旁站记录。

(3)制定锚杆施工质量管理办法,明确锚杆施工各项工序质量控制参数和相关技术要求。

(4)定期对原材料及现场砂浆配合比进行抽样检测,要求施工单位进行工艺试验并将结果报送监理审定,同时根据检测的数据、资料和现场施工情况对施工工法进行优化和改进。

(5)定期开展“质量回头看”等质量专项会议,组织施工人员、管理人员对施工质量、过程中出现的问题及锚杆检测结果进行分析总结,明确责任人,查清问题原因,提出纠偏与优化措施,对锚杆施工工艺逐步优化,保证锚杆施工质量的同时逐步提升锚杆施工优良率。

6 结 语

通过对锚杆施工“事前、过程、事后”进行监控,对各项工序准备工作、施工过程、检测结果分析研究,制定了施工标准及优化措施,并在过程中严格把控。根据验收及检测结果的统计分析,锚杆施工各项工序评定指标均满足规范和设计要求,锚杆合格率达到了预期效果,优良率得到了有效提升,为类似工程施工起到一定借鉴作用。

参考文献

[1]汪源源,吴峥嵘.溪洛渡水电站左岸泄洪洞工程锚杆支护质量控制[J].四川水力发电,2010(增刊2):55-57,176.

[2]孙磊,宋春雨,陈龙珠水泥旋喷搅拌桩复合锚杆荷载传递机理研究[J].人民黄河,2020,42(2):147-151.

水电站论文第二篇:三维系统在Karot水电站的应用

摘要:三维可视化系统是将工程图纸、施工方案、工法库集成在一个系统平台上,以施工组织方案中施工场地、交通道路、施工流程、主要附属设施、设备布置、施工计划等要素为基础,实现施工总进度计划的仿真推演,为工程建设提供可视化依据,为工程建设进度汇报和宣传提供良好的展示平台,为施工组织方案的完善优化提供参考依据,为大坝工程施工提供作业培训与工艺质量控制标准。介绍了Karot水电站施工三维可视化仿真系统的建设目标、功能、各子系统开发情况等。

1 工程概况

Karot水电站是巴基斯坦境内吉拉姆河(Jhelum)规划的5个梯级电站的第4级,坝址处控制流域面积26700 km2,多年平均流量819 m3/s,多年平均年径流量258.3亿m3。水库正常蓄水位461 m,电站装机容量720 MW(4×180 MW)。主要建筑物有大坝、导流和泄水建筑物及其附属建筑物、引水发电系统及其相关建筑物等。

该水电站工程在前期规划建设有大坝碾压系统、沥青混凝土施工管理及工程计划进度管理系统,这些信息化系统的上线为快速反馈现场实际工程的进展、施工机械的运行动态及关键工序工艺的质量控制提供了数据依据,辅助施工技术人员完善施工组织。

施工三维可视化仿真系统可以支持用户对现有大坝结构设计成果及实际施工统计数据进行查看,在完工前对大坝工程进行实时的可视化、漫游和体验,查找施工方案及标准化质量控制工艺,以提高工作效率及工程整体质量控制能力。

2 系统建设目标

大坝施工三维可视化仿真系统建成后,可以支持用户对现有大坝结构设计成果及实际施工统计数据进行查看,在完工前对大坝工程进行实时可视化、漫游和体验,查找施工单元信息及标准化质量控制工艺,以提高工作效率及工程整体质量控制能力。系统建设主要目标如下。

(1)基于工程图纸,实现Karot水电站包括场地、主要道路、大坝工程、溢洪道工程、厂房工程、导流洞工程、主要附属设施在内的三维可视化,为工程建设提供可视化依据,为工程宣传等提供良好的展示平台。

(2)对大坝填筑进度、计划、质量、温度等信息的实时集成展示。

(3)以大坝施工组织方案中施工场地、交通道路、施工流程、主要附属设施、设备布置、施工计划等要素为基础,实现大坝施工总进度计划的仿真推演,形成施工程序的动态演示方案,为施工组织方案的完善优化提供参考依据。

(4)集成现有的大坝施工工艺的可视化工法库,为大坝工程施工提供作业培训与工艺质量控制标准。

3 项目实施

大坝施工三维可视化仿真系统开发部署工作于2019年3月开始,先后进行了WEB端大坝施工数据可视化系统、PC端Karot大坝施工三维可视化仿真系统、VR端Karot水利枢纽三维漫游系统和移动端Karot大坝碾压质量APP安装部署、系统开发及测试等工作。截至2019年10月,系统功能已全部开发完成并上线运行。

3.1 WEB端大坝施工数据可视化系统

(1)三维可视化大坝施工状态(从碾压系统获取数据)。

大坝三维模型:显示已填筑施工单元、未填筑施工单元、当前施工阶段区域;高程状态:显示坝顶高程、当前填筑高程。

(2)碾压监控(从碾压系统中获取数据)。

显示正在碾压的施工单元碾压示意图。

(3)大坝填筑(从碾压系统获取数据)。

显示已完成施工单元填筑方量:累计填筑方量、本月填筑方量、上月填筑方量;显示材料分区填筑方量(实际/计划):堆石Ⅰ区、堆石Ⅱ区、堆石Ⅲ区、排水体、其他;每月分区填筑方量(实际/计划):显示八个月的总填筑方量。

(4)天气水情(从第三方气象站获取数据)。

本日天气:天气情况、最高温度/最低温度、风向及风力;明天天气:天气情况、最高温度/最低温度;后天天气:天气情况、最高温度/最低温度。

(5)温度监控(从温控系统获取数据,温控系统尚未部署)。

显示出机口温度、摊铺温度、碾压温度。

3.2 VR端Karot水利枢纽三维漫游系统

在VR虚拟环境中,用户将乘坐热气球在空中俯览整个Karot水电站全貌,点击漫游功能,播放围绕水电站的空中漫游动画,视线移至水工建筑物可以弹出相对应文字介绍。

3.3 PC端Karot大坝施工三维可视化仿真系统

(1)工程枢纽可视化展示。

基于模型和工程图纸,实现Karot水电站包括场地、主要道路、大坝工程、溢洪道工程、厂房工程、导流洞工程、主要附属设施在内的三维可视化模拟,为工程建设提供可视化依据,为施工进度汇报、工程宣传提供良好的展示平台。

(2)大坝施工实时数据可视化展示。

数据库对接碾压系统获取施工的碾压数据,通过算法得到当前每个材料分区大坝施工高程信息,通过高程数据驱动三维模型,于是可以通过三维可视化的形式将大坝施工的完成状态模拟出来。 计划填筑状态:按计划施工阶段划分时间轴,通过时间轴可以查看三维大坝施工进度;实际填筑进度:按实际施工的时间划分时间轴,显示当前大坝施工的三维状态,通过时间轴可以回溯之前的三维状态;计划与实际差异分析:将计划施工三维状态与实际施工三维状态进行对比、直观显示。选择施工阶段及施工路线,可以显示当前道路运输总方量、运输距离、运输总时间;通过配置每台车运输方量、坡比系数、运输均速、每天运输时间,可以得到每趟耗时及单车次每日运输方量,不同的配置方案会得到不同的路线运输强度,在三维场景中会直接通过颜色的方式把强度高低显示出来。

3.4 大坝施工方案四维可视化系统

(1)大坝施工流程四维可视化(施工布置可视化),可展示施工场地总体规划、施工道路布置、溢洪道开挖分区、大坝材料分区、安全监测仪器布置等。

(2)大坝施工流程四维可视化需求量分析。通过与数据库对接,调用大坝不同材料分区每月填筑模型,可以得出施工强度曲线;采用图表的形式展示数据信息、质控参数、施工工艺等。

(3)大坝施工流程四维可视化(可视化仿真)。四维可视化仿真技术方案是基于P6+4D、BIM的计划数据,融合各个关键施工过程,形成一套4D、BIM及施工流程的综合展示方案。料源点:大坝施工材料的供应源,大坝建起来需要的材料都来源于此。运输路线:通过动态加载指示箭头把运输路线标出来,车辆在运输路线上移动,车头顶信息动态展示(运输材料,车辆类型,运输方量,运输路线)。大坝生长:车辆运输到目的地后播放大坝生长动画,鼠标悬浮大坝模型上显示模型属性(计划起止时间,实际起止时间,施工状态等)。主要施工工艺:到达目的地后根据配置的工艺类型播放施工动画(填筑,碾压,铺填等)、施工设备名称,显示施工工艺。用强度图表显示料源点累计供给强度图、大坝生长累计需求量强度图、开挖强度图。

数据库对接4D、BIM系统获取灌浆、填筑及坝顶混凝土施工数据,通过算法得到当前每个施工阶段的施工信息,通过施工信息数据驱动三维模型,于是可以通过三维可视化的形式将灌浆、填筑及坝顶混凝土施工的完成状态模拟出来。

施工的全过程通过时间轴的方式呈现出来,通过施工动画的方式将施工步骤可视化呈现出来,并且将供应信息数据和需求信息数据进行对比。

4 大坝标准化施工工艺

通过三维动画视频的形式将大坝施工过程中的重要工艺展示出来,建立一个适用于Karot大坝的三维可视化标准工艺库,让各级管理人员和参建者随时调用和查看,省去分析图纸和杂乱的施工工艺解说,防止施工进程中施工人员对一些不确定性工艺的判别延误工期,增强施工可控性,确保施工保质保量有序进行。同时,将关键工艺嵌入大坝施工组织流程仿真各个建设阶段,将施工体系与施工工艺完美结合,方便随时点播学习。

5 对工程建设管理的意义

随着IT技术、三维可视化技术与VR技术的发展,建立工程可视化场景,将工程结构三维模型、场地模型、运输通道、主要施工手段及施工布置与工程计划进度动态链接,形成三维仿真可视化模型,推演工程施工进展情况,将有助于改进施工计划,尽早发现风险,减少潜在的浪费。同时,将三维模型数据与项目进度表相关联,实现三维可视化,大坝仿真系统也可以清晰地表现设计意图、施工计划、验证决策并检查工程进度偏差。

系统建设利用虚拟现实技术、信息技术、网络技术、物联网技术等,对接碾压管理系统、施工管理系统等相关数据,结合施工组织方案实现了三维可视化的大坝施工过程的仿真展示和可视化数据查询功能。

将大坝的填筑进度数据与三维可视化技术结合,施工时间和强度的数据以图标或数字的形式呈现,形成一个数据可视化平台,从而可以直观地观察大坝当前的施工状态和施工进度,集成大坝施工各环节关键施工工艺的可视化工法,为大坝工程施工提供作业培训与工艺质量控制标准。系统采用Web框架进行搭建,可直接通过浏览器进入系统平台进行查看。

实现大坝三维可视化系统与现场施工管理系统间的数据对接,包括进度计划管理系统、大坝碾压系统等,通过可视化系统实时显示现场动态,辅助施工关键指标的数据查询等。

实现了Karot水电站包括场地、主要道路、大坝工程、溢洪道工程、厂房工程、导流洞工程、主要附属设施在内的外观三维可视化,为工程建设提供可视化依据,为工程施工进度汇报和宣传提供良好的展示平台,以大坝施工组织方案中施工场地、交通道路、施工流程、主要附属设施、施工计划等要素为基础,实现大坝施工总进度计划的仿真推演,形成施工程序的动态演示,为施工组织方案的完善优化提供参考依据。