发电厂水轮机导叶漏水原因分析

时间:2019-09-10 来源:红水河 作者:郑攀登 本文字数:4098字

摘要:在思林发电厂2号机组汛后A修过程中, 通过对水轮机导叶漏水原因进行综合分析, 并采取相应处理措施后, 有效解决了导叶漏水超标问题, 保障机组安全稳定运行, 该文可为同类型水轮发电机组导叶漏水问题提供可参考的解决方法。

关键词:思林发电厂; 导叶; 导叶接力器; 漏水;

1 概述

思林发电厂位于贵州省铜仁市思南县境内乌江中游河段,是乌江干流的第八级梯级电站,也是贵州省第二批“西电东送”的“四水六火”重点项目之一。电站正常蓄水位440 m,相应库容12.05亿m3,死水位431 m,调节库容3.17亿m3,防洪库容1.84亿m3,总库容15.93亿m3;最大坝高117 m,坝顶全长310 m,坝顶高程452 m,电站额定水头64 m,设计流量460.46 m3/s,装机容量4×262.5 MW,多年平均发电量40.64亿kW獉h.

思林发电厂水轮机由哈尔滨电机厂有限责任公司设计制造,水轮机型号为HLS270-LJ-680,双接力器导水机构,一侧接力器为机械锁锭,另一侧接力器为液压锁锭。活动导叶24块,导叶端面密封为铜条密封,立面密封采用金属面接触密封。导叶漏水量设计值不超过1.44 m3/s.2号机组长期运行后发现导叶漏水量增加,2018年11月,2号机组汛后A修时由超声波测流计测得导叶漏水量为1.5807 m3/s,超过导叶设计漏水量,对设备安全稳定运行影响较大。为防止导叶漏水量进一步增大造成的停机难、停机后风闸不能落下的问题,检修中技术人员对导叶漏水问题进行处理。

2 导叶漏水超标原因分析

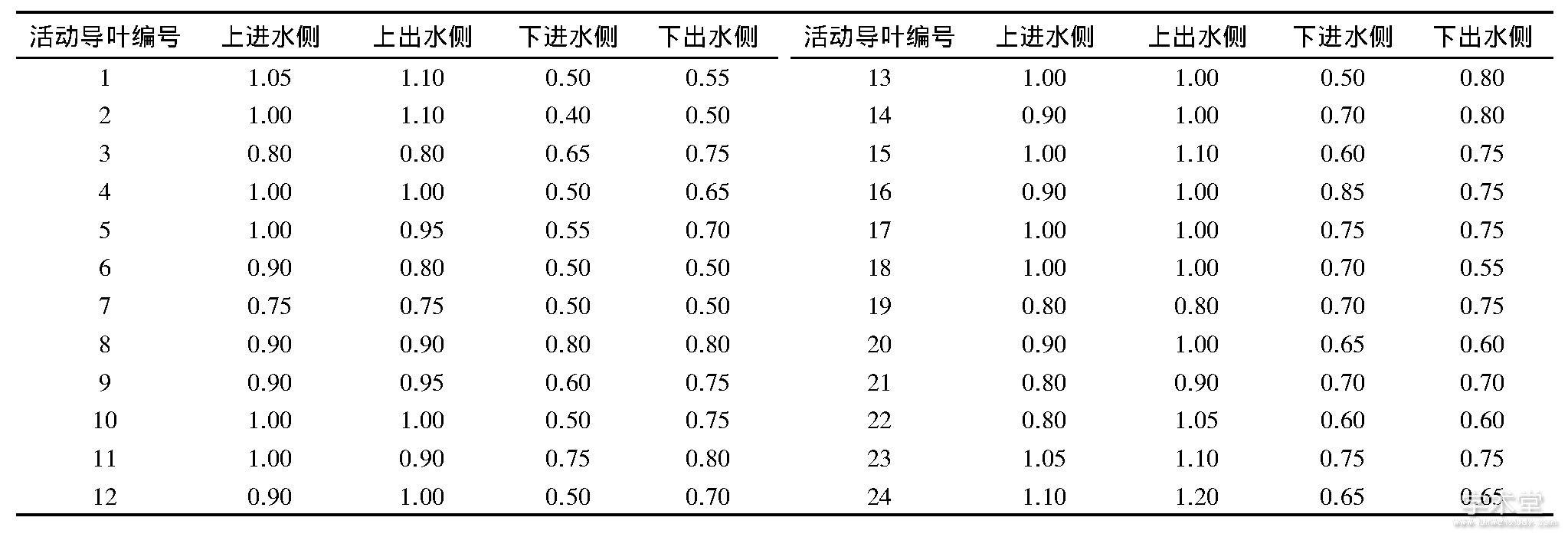

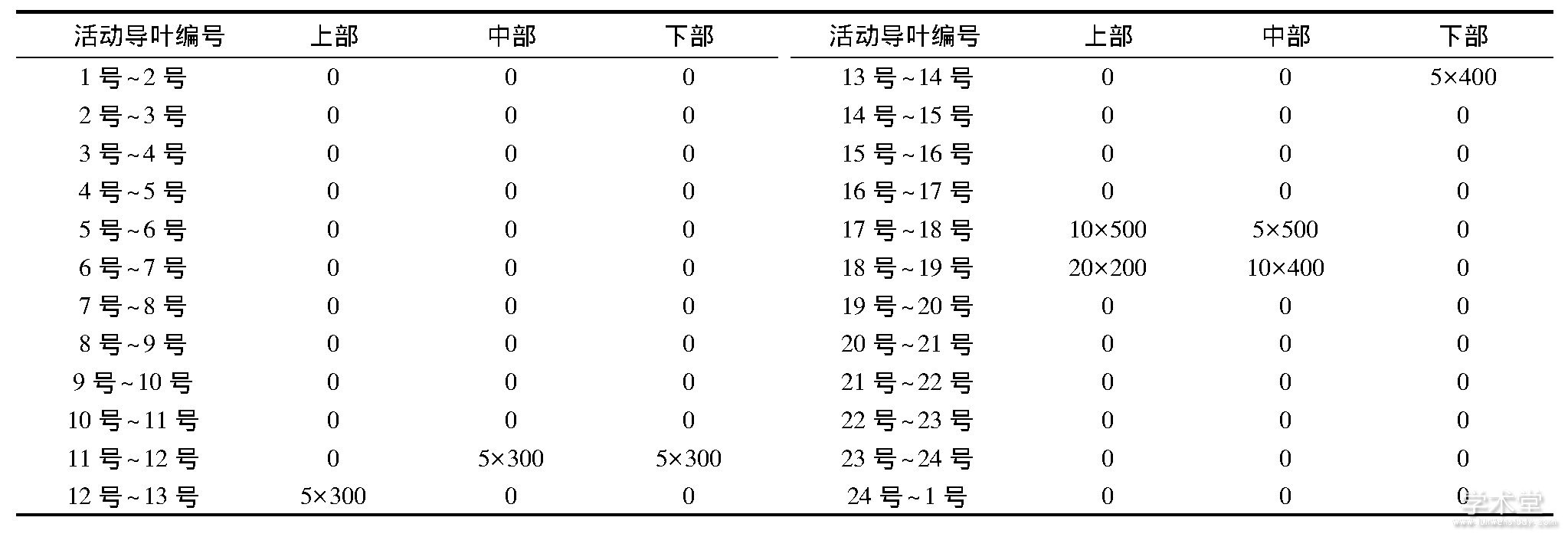

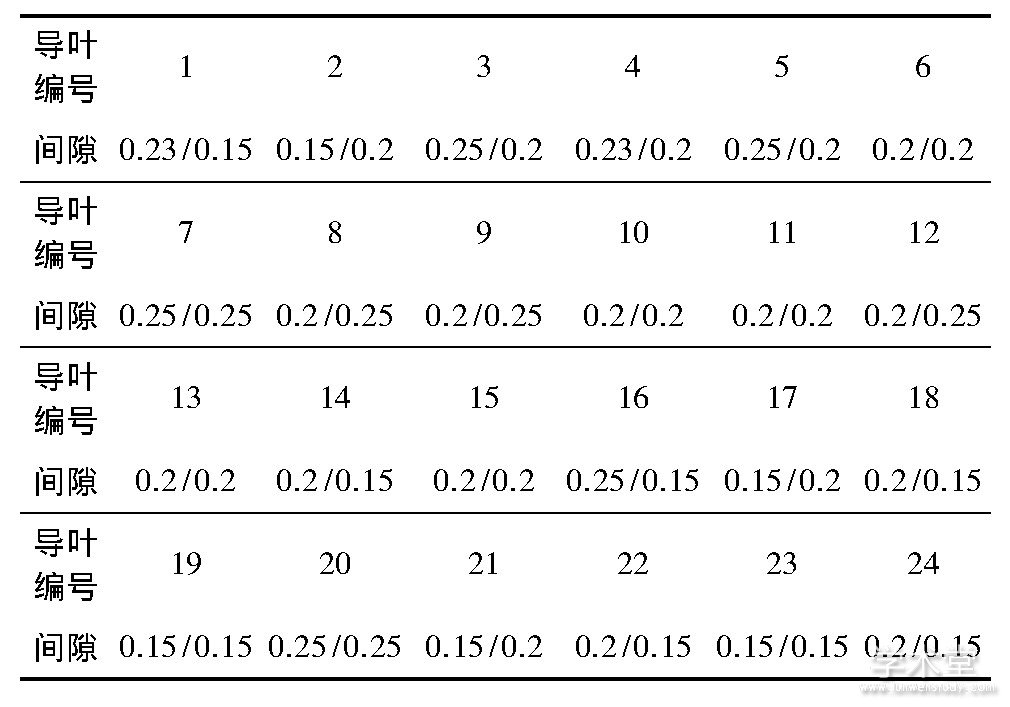

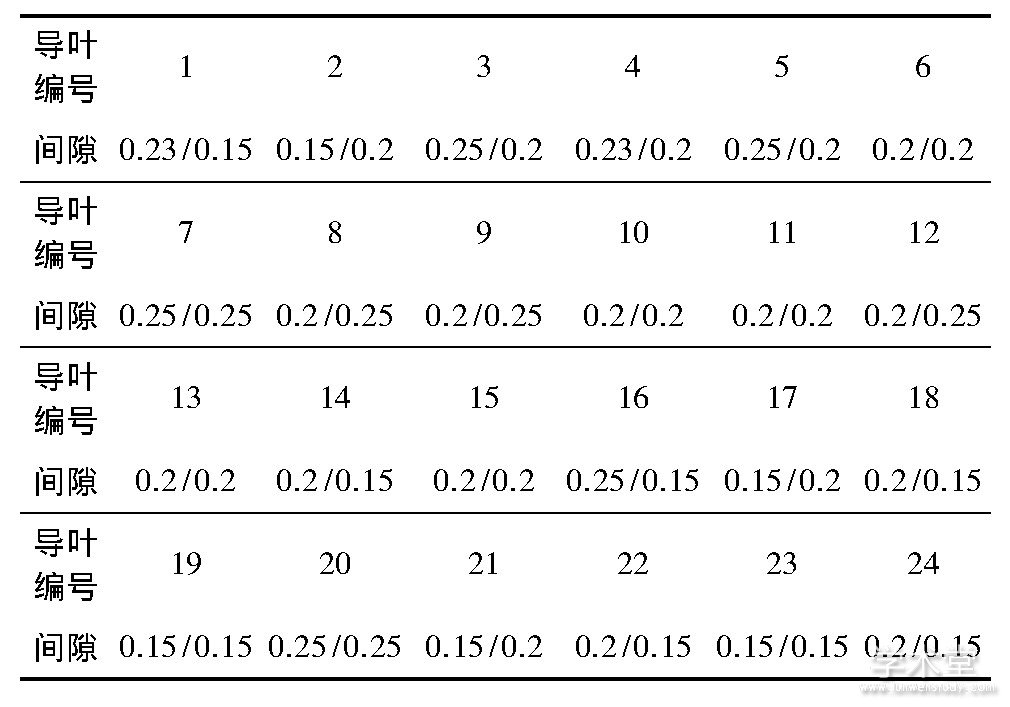

思林发电厂2号机组导叶端面间隙按照上端面间隙60%,下端面间隙40%设计,实际装配时上端面间隙应为0.9±0.1 mm,下端面间隙为0.7±0.1mm.导叶立面间隙在用钢丝绳捆紧的情况下,用0.05 mm塞尺检查,不能通过,局部间隙不超过0.1mm,其间隙总长度不超过导叶高度的25%[1].机组检修前测量其端面间隙和立面间隙,数据见表1、表2.

由表1、表2可知:2号机在2018年11月汛后A修时,导叶立面间隙、端面间隙均存在部分不合格现象,部分导叶端面间隙和立面间隙超过设计值。导叶漏水主要是因为导叶立面间隙和端面间隙超标引起的。经过分析之后,认为引起导叶密封面间隙增大从而增加漏水量的因素主要有以下几点。

2.1 导叶端面密封铜条磨损严重及立面间隙超标

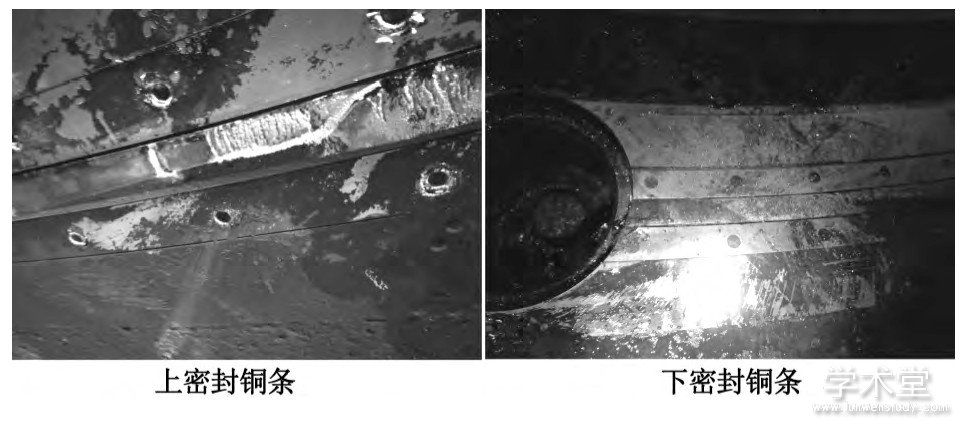

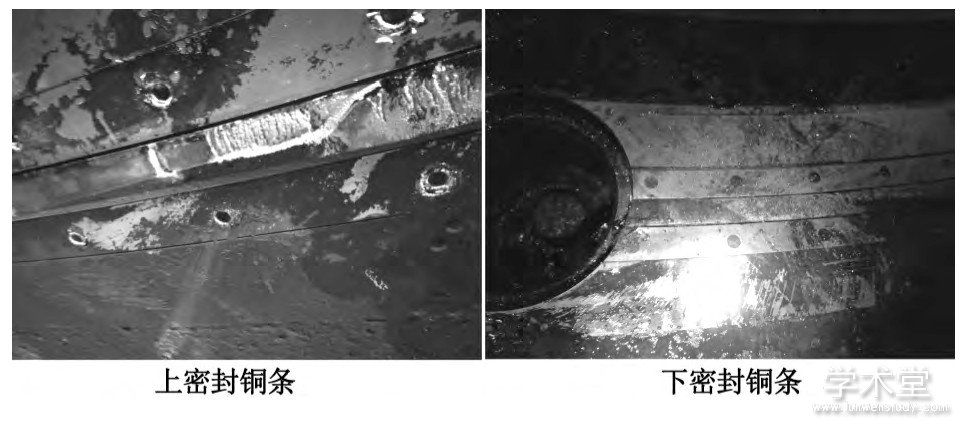

思林发电厂上下端面均采用密封铜条密封,2号机自2012年大修以来,一直未更换过密封铜条,检修过程中发现导叶上下端面密封铜条磨损严重 (见图1) ,铜条已与压板高度持平,铜条预留密封裕量小于设计值1.5 mm,密封效果严重下降;17号~18号立面间隙达到10 mm×500 mm, 18号~19号导叶立面间隙局部达到0.25 mm×200 mm、10 mm×400mm,严重超过标准值。导叶端面间隙、立面间隙超标导致导叶漏水量增加[2].

2.2 接力器压紧行程不符合设计规范

水轮机导叶关闭时,在来自蜗壳水压和导叶立面弹性密封作用下,由于导叶拐臂变形及各销轴间存在间隙等,导叶有向开侧运行的趋势,为避免由此引起的导水机构漏水现象,当接力器关闭之后还要继续关闭一段行程,以使导叶全关后有几毫米的压紧量,抵消上述原因导致的导叶向开侧的位移量。根据思林发电厂水轮机检修维护规程可知其接力器压紧行程为51 mm,检修前实际测量机械锁锭侧接力器压紧行程为9.33 mm,液压锁锭侧接力器压紧行程为4.91 mm.根据测量数据看出机械锁锭侧接力器压紧行程不一致,机组接力器带动控制环旋转关闭导叶时,由于两侧接力器压紧行程偏差过大,接力器工作不同步,控制环将会产生倾斜带动拐臂向上运动,不能保证导叶立面间隙均匀,导致漏水增加[3].

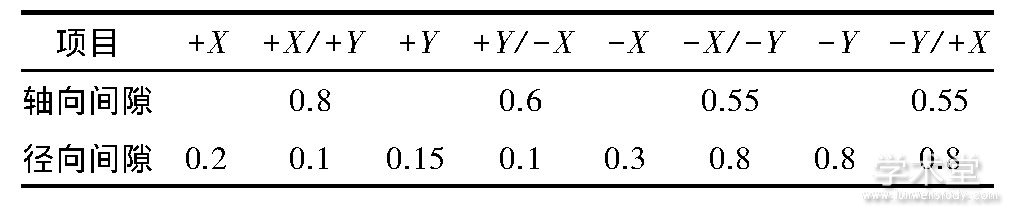

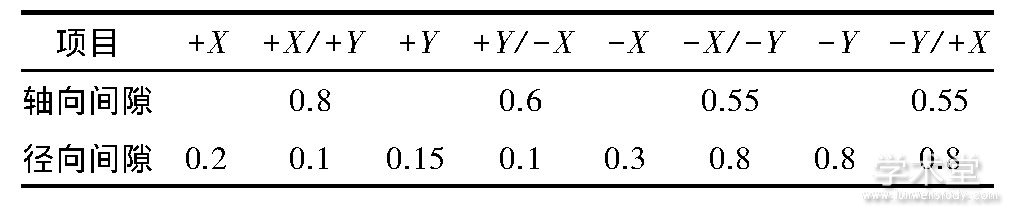

2.3 接力器活塞杆水平度超标

按照水轮发电机组安装技术规范,液压锁锭侧接力器与机械锁锭侧接力器安装高程相差不超过0.5 mm,接力器推拉杆水平度小于0.1 mm/m,接力器活塞杆应带动控制环水平旋转达到开关导叶的目的。实际测量发现液压锁锭接力器推拉杆水平度为0.18 mm/m (控制环侧高) ,机械锁锭侧接力器推拉杆水平度为0.43 mm/m (控制环侧高) ,可见接力器活塞杆水平度严重超标,且两侧接力器水平度不一致,控制环受两侧接力器的力存在一定的角度,其原有的水平旋转运动将改变为带有倾斜角度的旋转运动,导叶立面间隙发生改变。同时测得控制环抗磨块轴向、径向间隙,见表3.

由表3数据看出控制环发生倾斜,其间隙超标,抗磨块磨损严重。拐臂受力不均匀,导叶开度不一致,导致分布在同一圆心上的导叶受力不均,致使部分导叶间隙过大,漏水严重。

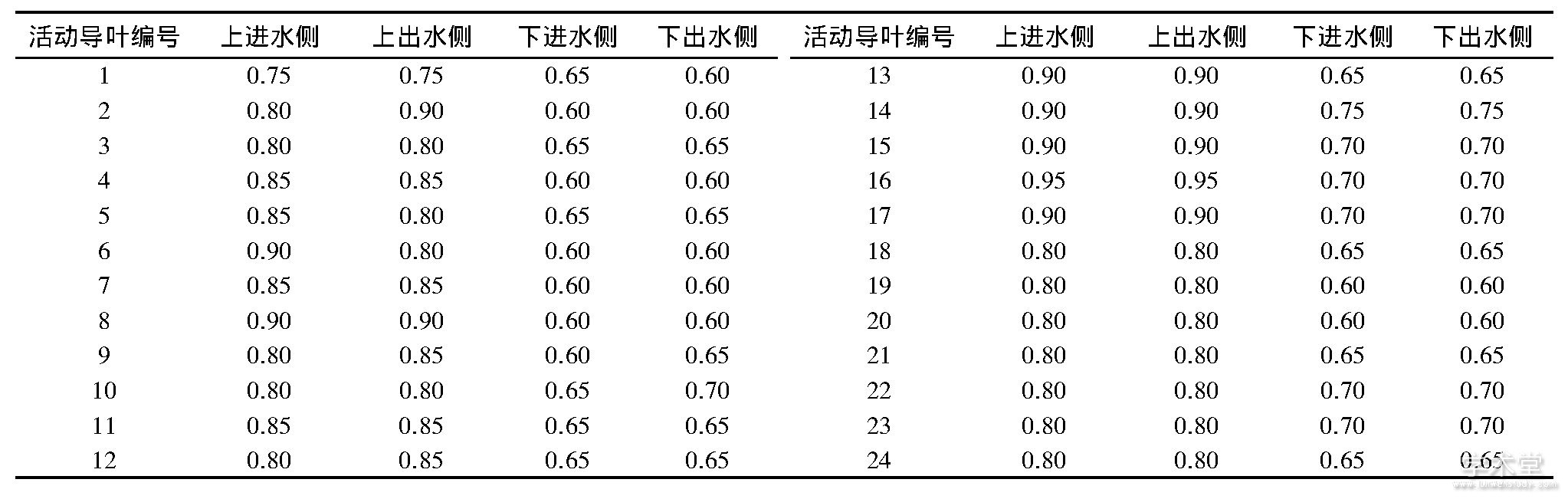

2.4 抗浮块间隙

导叶抗浮块主要是用来限制蜗壳冲水、底环导叶轴孔槽型密封失效进水后导叶上浮,保持导叶端面间隙不变,防止导叶端面与顶盖发生磨损。检修中实际测量抗浮块间隙值见表4.

思林发电厂导叶抗浮块设计间隙为0.20±0.05mm,表4中数据符合设计要求,机组运行过程中导叶上浮量在控制范围内,对导叶漏水量的增加没有影响。

2.5 导叶轴套磨损严重

思林发电厂4号机在2014年A修工作时发现导叶上轴套、中轴套成块脱落,对其进行了全部更换;1号机于2015年B修检查发现16号导叶套筒有漏水现象,原因为导叶上轴套、中轴套磨损严重,导叶中轴颈与中轴套槽型密封圈有损坏。考虑到1号机、4号机曾出现轴套严重磨损导致漏水现象发生,2号机组A修时也对导叶上中下轴套进行检查,发现部分导叶中轴套、下轴套表面耐磨层存在严重磨损脱落及锈蚀现象[4] (如图2、图3) ,导叶上轴套磨损情况不明显。导叶轴套磨损之后与轴颈配合间隙不能达到设计要求,导叶上中下轴颈不同心,导致立面间隙增加,漏水量变大。

3 导叶漏水处理措施

3.1 导叶端面密封铜条更换

思林发电厂2号机活动导叶端面密封铜条磨损严重,密封效果下降,A修中决定更换上下端面密封铜条及橡胶垫块,垫块两端面与导叶轴孔连接处的弧度要保持一致。安装完成后铜条高出压板1.5mm,结果符合设计规范,密封条压板与导叶顶盖、底环过流面持平。

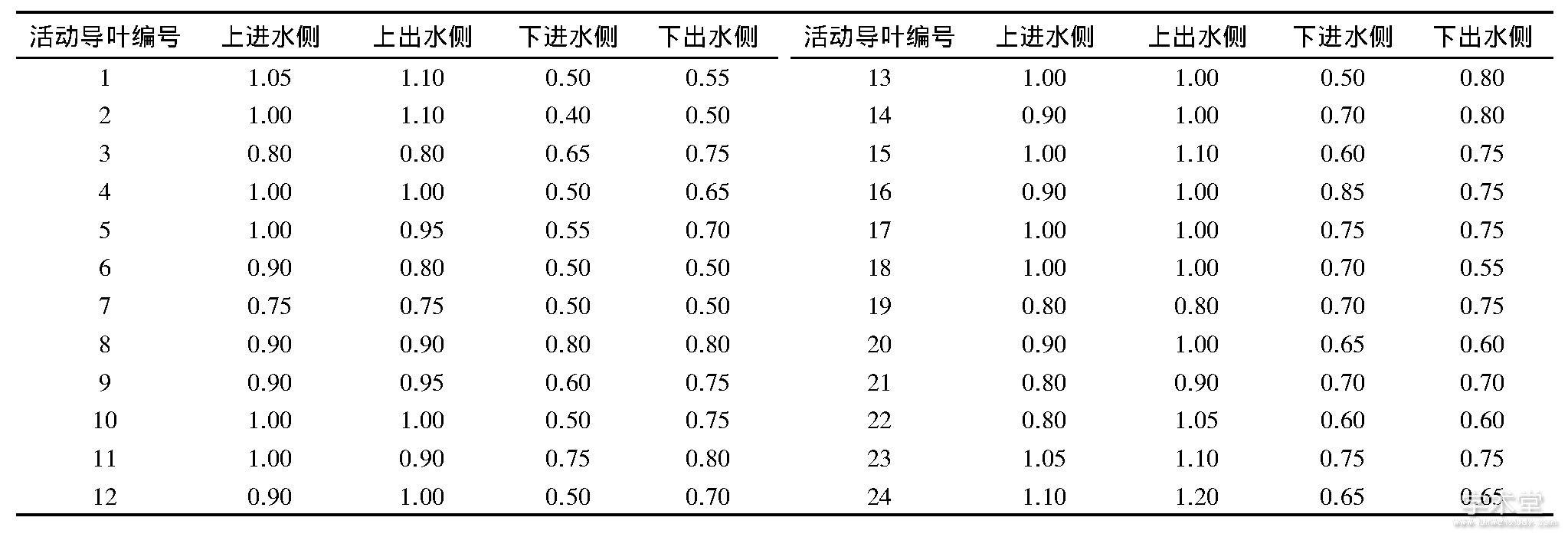

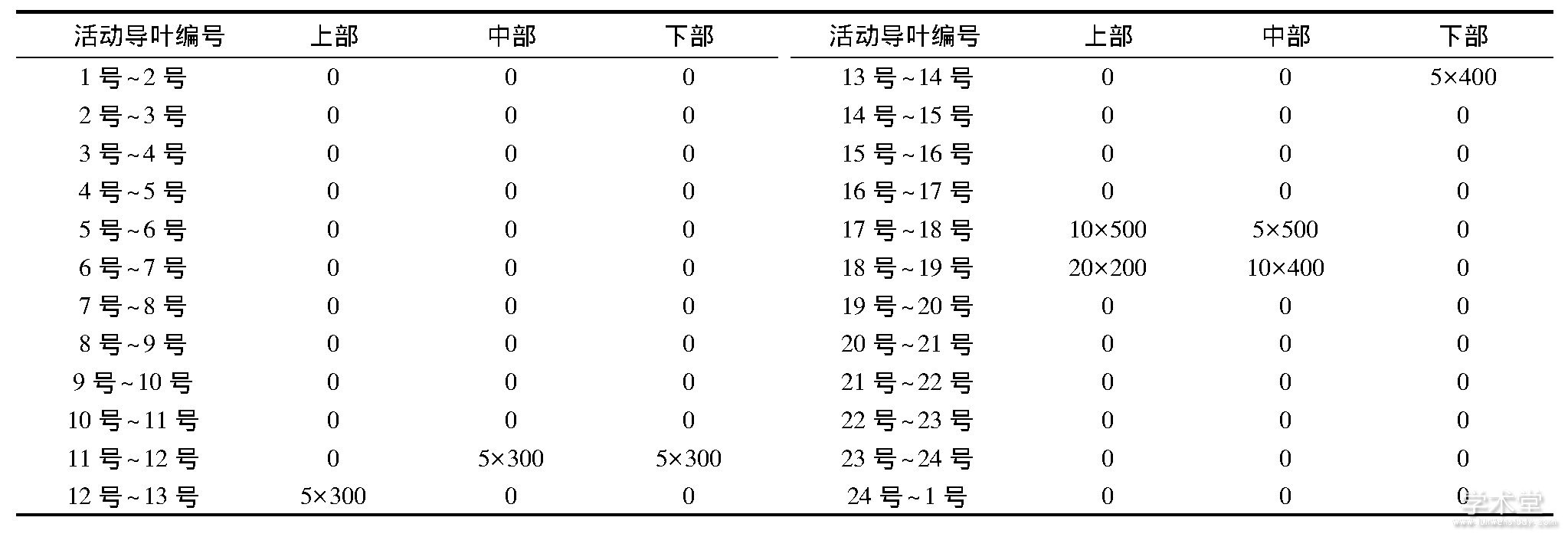

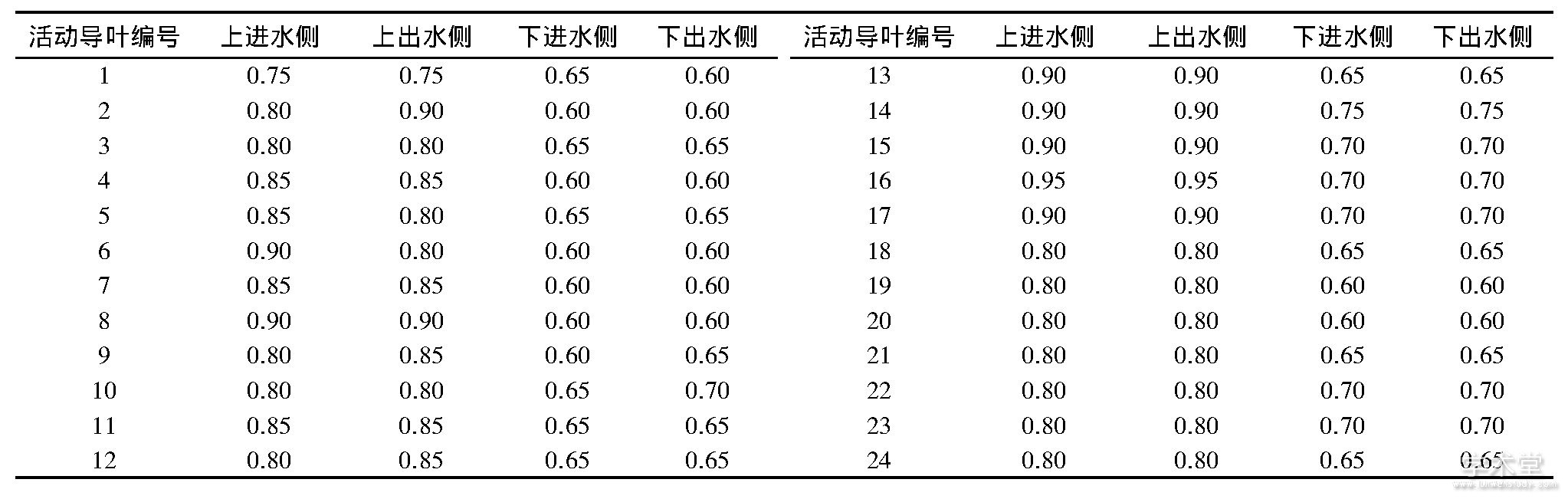

3.2 导叶端面间隙调整

导叶端面间隙的调整主要通过调整螺栓和间隙调整板来完成,思林发电厂2号机组导叶端面间隙的调整螺栓为M56×180,调整板厚度设计理论值为15 mm,调整余量为5 mm.按照标记好的序号对应安装导叶拐臂盖板和间隙调整板,调节导叶的调整螺栓,测量并记录下导叶上下端面间隙。通过测量数据与设计值进行比较,对不符合要求的取出间隙调整板,对厚的进行刨削加工,对薄的采用根据测量数据在调整板处加垫片的方式进行处理。加工完成后安装调整板,把紧调整螺栓,复测导叶端面间隙是否符合设计规范,对仍不合格的取出调整板进行二次加工,直至安装调整板测量端面间隙合格[5].经过此次检修调整之后,导叶端面间隙均符合设计规范,实际测量值见表5.

3.3 导叶立面间隙调整

导叶立面间隙正常一般为在用钢丝绳捆紧的情况下,用0.05 mm塞尺检查,不能通过,局部间隙不超过0.1 mm,其间隙总长度不超过导叶高度的25%.传统调整工艺是利用钢丝绳在导叶中部缠绕一圈半,一端固定在座环的固定导叶上,另一端用手拉葫芦捆紧,关闭导叶拉紧钢丝。在调整过程中,利用锤或者千斤顶将间隙大的导叶关紧且分布均匀。若有不合格的,作出标记,松开钢丝绳,对接触面高的地方进行锉削打磨,直至合格。该次检修中立面间隙调整方法是利用压机或锤子将导叶全关,连接双连板,通过改变拐臂偏心销的角度来调整间隙。对间隙较大的导叶,将间隙调整值均匀分配到相邻导叶,直至间隙调整合格为止。较之传统立面间隙调整方法,思林发电厂机组传动机构采用偏心销双连板结构,通过调节偏心销改变双连板长度,从而达到立面间隙调整的目的,大大节约了调整时间。

3.4 接力器水平度、压紧行程调整

接力器安装时,利用水准仪调整两侧接力器安装高程差小于0.5 mm,通过在接力器端盖与基础之间添加垫片来调整活塞杆水平度在0.1 mm/m之内,调整合格后紧固接力器基础螺栓,调整接力器压紧行程。使接力器活塞处于全关位置,连接接力器推拉杆,向导叶开侧方向移动51 mm位移量 (压紧行程) ,将接力器活塞杆位置固定,连接双连板。调整之后,液压锁锭侧接力器压紧行程为5.40 mm,活塞杆水平度为0.055 mm/m;机械锁锭侧接力器压紧行程为5.10 mm,活塞杆水平度为0.07 mm/m,结果满足设计规范。

3.5 导叶轴套、轴颈密封更换

思林发电厂2号机组导叶轴套磨损严重,已不能维持机组安全稳定运行,利用该次汛后A修的机会,联系轴套生产厂家按照设计尺寸进行生产发货,全部更换导叶轴套及轴颈Y形组合密封。Y形组合密封材质为富有弹性的聚胺脂材料,聚胺脂材料比较柔软,适合在压力不高的环境中使用,抗磨性能强,Y形槽外檐留有裕量,增加Y形密封圈的预压力和自动补偿能力。轴套回装时利用专用工具,并在轴套与底环轴孔、套筒内壁涂抹润滑油防止回装时轴套发生干摩擦而损伤。对导叶轴颈高点、毛刺需进行打磨处理,安装前测量导叶轴颈与轴套配合间隙是否符合设计规范。导叶回装过程中,注意清理底环轴孔内的杂质 (泥沙、锈蚀) ,泄水孔不能存在堵塞现象。在轴套内涂抹适量润滑油,导叶安装完成后检查轴颈Y形组合密封的O形圈是否被挤压而破损,若存在安装不合格现象,需取出密封重新安装直至合格。

4 处理之后的效果

机组投入运行之后,测得导叶漏水量明显减少,从检修前1.5807 m3/s降至0.2417 m3/s,小于设计值1.44 m3/s,导叶漏水超标问题得到解决,为机组安全稳定运行提供了保障,提高了电厂的经济效益。

5 结论

思林发电厂2号机组在检修过程中,更换了导叶轴套、轴颈密封和导叶端面密封铜条,同时调整导叶端面间隙、立面间隙、接力器水平度、压紧行程值和控制环轴向、径向抗磨块间隙值在设计范围之内,机组投运后漏水效果得到明显改善,证明上述处理方法有效,可为以后机组检修时处理此类问题提供参考资料。

参考文献

[1]GB/T8564-2003, 水轮发电机组安装技术规范[S].

[2]马进潮。江口水电站机组导叶漏水处理技术[J].施工技术, 2014, 43 (12) :93-96.

[3]杨优军。洪家渡发电厂3号机导叶漏水分析及处理[J].贵州水力发电, 2011, 25 (5) :65-67.

[4] 周传和。凤滩2号机导水机构漏水原因与改造[J].水电站机电技术, 2000 (2) :58-60.

[5]王轩, 白刚。锦屏一级水电站水轮机导叶端面间隙调整及影响因素分析[J].中国水能及电气化, 2015 (12) :37-41. 点击查看>>发电厂工程师论文(精选范文6篇)其他文章

关键词:思林发电厂; 导叶; 导叶接力器; 漏水;

1 概述

思林发电厂位于贵州省铜仁市思南县境内乌江中游河段,是乌江干流的第八级梯级电站,也是贵州省第二批“西电东送”的“四水六火”重点项目之一。电站正常蓄水位440 m,相应库容12.05亿m3,死水位431 m,调节库容3.17亿m3,防洪库容1.84亿m3,总库容15.93亿m3;最大坝高117 m,坝顶全长310 m,坝顶高程452 m,电站额定水头64 m,设计流量460.46 m3/s,装机容量4×262.5 MW,多年平均发电量40.64亿kW獉h.

思林发电厂水轮机由哈尔滨电机厂有限责任公司设计制造,水轮机型号为HLS270-LJ-680,双接力器导水机构,一侧接力器为机械锁锭,另一侧接力器为液压锁锭。活动导叶24块,导叶端面密封为铜条密封,立面密封采用金属面接触密封。导叶漏水量设计值不超过1.44 m3/s.2号机组长期运行后发现导叶漏水量增加,2018年11月,2号机组汛后A修时由超声波测流计测得导叶漏水量为1.5807 m3/s,超过导叶设计漏水量,对设备安全稳定运行影响较大。为防止导叶漏水量进一步增大造成的停机难、停机后风闸不能落下的问题,检修中技术人员对导叶漏水问题进行处理。

2 导叶漏水超标原因分析

思林发电厂2号机组导叶端面间隙按照上端面间隙60%,下端面间隙40%设计,实际装配时上端面间隙应为0.9±0.1 mm,下端面间隙为0.7±0.1mm.导叶立面间隙在用钢丝绳捆紧的情况下,用0.05 mm塞尺检查,不能通过,局部间隙不超过0.1mm,其间隙总长度不超过导叶高度的25%[1].机组检修前测量其端面间隙和立面间隙,数据见表1、表2.

由表1、表2可知:2号机在2018年11月汛后A修时,导叶立面间隙、端面间隙均存在部分不合格现象,部分导叶端面间隙和立面间隙超过设计值。导叶漏水主要是因为导叶立面间隙和端面间隙超标引起的。经过分析之后,认为引起导叶密封面间隙增大从而增加漏水量的因素主要有以下几点。

表1 检修前导叶端面间隙表

表2 检修前导叶立面间隙表

表2 检修前导叶立面间隙表

2.1 导叶端面密封铜条磨损严重及立面间隙超标

思林发电厂上下端面均采用密封铜条密封,2号机自2012年大修以来,一直未更换过密封铜条,检修过程中发现导叶上下端面密封铜条磨损严重 (见图1) ,铜条已与压板高度持平,铜条预留密封裕量小于设计值1.5 mm,密封效果严重下降;17号~18号立面间隙达到10 mm×500 mm, 18号~19号导叶立面间隙局部达到0.25 mm×200 mm、10 mm×400mm,严重超过标准值。导叶端面间隙、立面间隙超标导致导叶漏水量增加[2].

图1 密封铜条磨损图

2.2 接力器压紧行程不符合设计规范

水轮机导叶关闭时,在来自蜗壳水压和导叶立面弹性密封作用下,由于导叶拐臂变形及各销轴间存在间隙等,导叶有向开侧运行的趋势,为避免由此引起的导水机构漏水现象,当接力器关闭之后还要继续关闭一段行程,以使导叶全关后有几毫米的压紧量,抵消上述原因导致的导叶向开侧的位移量。根据思林发电厂水轮机检修维护规程可知其接力器压紧行程为51 mm,检修前实际测量机械锁锭侧接力器压紧行程为9.33 mm,液压锁锭侧接力器压紧行程为4.91 mm.根据测量数据看出机械锁锭侧接力器压紧行程不一致,机组接力器带动控制环旋转关闭导叶时,由于两侧接力器压紧行程偏差过大,接力器工作不同步,控制环将会产生倾斜带动拐臂向上运动,不能保证导叶立面间隙均匀,导致漏水增加[3].

2.3 接力器活塞杆水平度超标

按照水轮发电机组安装技术规范,液压锁锭侧接力器与机械锁锭侧接力器安装高程相差不超过0.5 mm,接力器推拉杆水平度小于0.1 mm/m,接力器活塞杆应带动控制环水平旋转达到开关导叶的目的。实际测量发现液压锁锭接力器推拉杆水平度为0.18 mm/m (控制环侧高) ,机械锁锭侧接力器推拉杆水平度为0.43 mm/m (控制环侧高) ,可见接力器活塞杆水平度严重超标,且两侧接力器水平度不一致,控制环受两侧接力器的力存在一定的角度,其原有的水平旋转运动将改变为带有倾斜角度的旋转运动,导叶立面间隙发生改变。同时测得控制环抗磨块轴向、径向间隙,见表3.

表3 控制环间隙表

由表3数据看出控制环发生倾斜,其间隙超标,抗磨块磨损严重。拐臂受力不均匀,导叶开度不一致,导致分布在同一圆心上的导叶受力不均,致使部分导叶间隙过大,漏水严重。

2.4 抗浮块间隙

导叶抗浮块主要是用来限制蜗壳冲水、底环导叶轴孔槽型密封失效进水后导叶上浮,保持导叶端面间隙不变,防止导叶端面与顶盖发生磨损。检修中实际测量抗浮块间隙值见表4.

思林发电厂导叶抗浮块设计间隙为0.20±0.05mm,表4中数据符合设计要求,机组运行过程中导叶上浮量在控制范围内,对导叶漏水量的增加没有影响。

表4 抗浮块间隙表

2.5 导叶轴套磨损严重

思林发电厂4号机在2014年A修工作时发现导叶上轴套、中轴套成块脱落,对其进行了全部更换;1号机于2015年B修检查发现16号导叶套筒有漏水现象,原因为导叶上轴套、中轴套磨损严重,导叶中轴颈与中轴套槽型密封圈有损坏。考虑到1号机、4号机曾出现轴套严重磨损导致漏水现象发生,2号机组A修时也对导叶上中下轴套进行检查,发现部分导叶中轴套、下轴套表面耐磨层存在严重磨损脱落及锈蚀现象[4] (如图2、图3) ,导叶上轴套磨损情况不明显。导叶轴套磨损之后与轴颈配合间隙不能达到设计要求,导叶上中下轴颈不同心,导致立面间隙增加,漏水量变大。

图2 中轴套状况图

图3 下轴套状况图

图3 下轴套状况图

3 导叶漏水处理措施

3.1 导叶端面密封铜条更换

思林发电厂2号机活动导叶端面密封铜条磨损严重,密封效果下降,A修中决定更换上下端面密封铜条及橡胶垫块,垫块两端面与导叶轴孔连接处的弧度要保持一致。安装完成后铜条高出压板1.5mm,结果符合设计规范,密封条压板与导叶顶盖、底环过流面持平。

3.2 导叶端面间隙调整

导叶端面间隙的调整主要通过调整螺栓和间隙调整板来完成,思林发电厂2号机组导叶端面间隙的调整螺栓为M56×180,调整板厚度设计理论值为15 mm,调整余量为5 mm.按照标记好的序号对应安装导叶拐臂盖板和间隙调整板,调节导叶的调整螺栓,测量并记录下导叶上下端面间隙。通过测量数据与设计值进行比较,对不符合要求的取出间隙调整板,对厚的进行刨削加工,对薄的采用根据测量数据在调整板处加垫片的方式进行处理。加工完成后安装调整板,把紧调整螺栓,复测导叶端面间隙是否符合设计规范,对仍不合格的取出调整板进行二次加工,直至安装调整板测量端面间隙合格[5].经过此次检修调整之后,导叶端面间隙均符合设计规范,实际测量值见表5.

表5 处理后导叶端面间隙表

3.3 导叶立面间隙调整

导叶立面间隙正常一般为在用钢丝绳捆紧的情况下,用0.05 mm塞尺检查,不能通过,局部间隙不超过0.1 mm,其间隙总长度不超过导叶高度的25%.传统调整工艺是利用钢丝绳在导叶中部缠绕一圈半,一端固定在座环的固定导叶上,另一端用手拉葫芦捆紧,关闭导叶拉紧钢丝。在调整过程中,利用锤或者千斤顶将间隙大的导叶关紧且分布均匀。若有不合格的,作出标记,松开钢丝绳,对接触面高的地方进行锉削打磨,直至合格。该次检修中立面间隙调整方法是利用压机或锤子将导叶全关,连接双连板,通过改变拐臂偏心销的角度来调整间隙。对间隙较大的导叶,将间隙调整值均匀分配到相邻导叶,直至间隙调整合格为止。较之传统立面间隙调整方法,思林发电厂机组传动机构采用偏心销双连板结构,通过调节偏心销改变双连板长度,从而达到立面间隙调整的目的,大大节约了调整时间。

3.4 接力器水平度、压紧行程调整

接力器安装时,利用水准仪调整两侧接力器安装高程差小于0.5 mm,通过在接力器端盖与基础之间添加垫片来调整活塞杆水平度在0.1 mm/m之内,调整合格后紧固接力器基础螺栓,调整接力器压紧行程。使接力器活塞处于全关位置,连接接力器推拉杆,向导叶开侧方向移动51 mm位移量 (压紧行程) ,将接力器活塞杆位置固定,连接双连板。调整之后,液压锁锭侧接力器压紧行程为5.40 mm,活塞杆水平度为0.055 mm/m;机械锁锭侧接力器压紧行程为5.10 mm,活塞杆水平度为0.07 mm/m,结果满足设计规范。

3.5 导叶轴套、轴颈密封更换

思林发电厂2号机组导叶轴套磨损严重,已不能维持机组安全稳定运行,利用该次汛后A修的机会,联系轴套生产厂家按照设计尺寸进行生产发货,全部更换导叶轴套及轴颈Y形组合密封。Y形组合密封材质为富有弹性的聚胺脂材料,聚胺脂材料比较柔软,适合在压力不高的环境中使用,抗磨性能强,Y形槽外檐留有裕量,增加Y形密封圈的预压力和自动补偿能力。轴套回装时利用专用工具,并在轴套与底环轴孔、套筒内壁涂抹润滑油防止回装时轴套发生干摩擦而损伤。对导叶轴颈高点、毛刺需进行打磨处理,安装前测量导叶轴颈与轴套配合间隙是否符合设计规范。导叶回装过程中,注意清理底环轴孔内的杂质 (泥沙、锈蚀) ,泄水孔不能存在堵塞现象。在轴套内涂抹适量润滑油,导叶安装完成后检查轴颈Y形组合密封的O形圈是否被挤压而破损,若存在安装不合格现象,需取出密封重新安装直至合格。

4 处理之后的效果

机组投入运行之后,测得导叶漏水量明显减少,从检修前1.5807 m3/s降至0.2417 m3/s,小于设计值1.44 m3/s,导叶漏水超标问题得到解决,为机组安全稳定运行提供了保障,提高了电厂的经济效益。

5 结论

思林发电厂2号机组在检修过程中,更换了导叶轴套、轴颈密封和导叶端面密封铜条,同时调整导叶端面间隙、立面间隙、接力器水平度、压紧行程值和控制环轴向、径向抗磨块间隙值在设计范围之内,机组投运后漏水效果得到明显改善,证明上述处理方法有效,可为以后机组检修时处理此类问题提供参考资料。

参考文献

[1]GB/T8564-2003, 水轮发电机组安装技术规范[S].

[2]马进潮。江口水电站机组导叶漏水处理技术[J].施工技术, 2014, 43 (12) :93-96.

[3]杨优军。洪家渡发电厂3号机导叶漏水分析及处理[J].贵州水力发电, 2011, 25 (5) :65-67.

[4] 周传和。凤滩2号机导水机构漏水原因与改造[J].水电站机电技术, 2000 (2) :58-60.

[5]王轩, 白刚。锦屏一级水电站水轮机导叶端面间隙调整及影响因素分析[J].中国水能及电气化, 2015 (12) :37-41. 点击查看>>发电厂工程师论文(精选范文6篇)其他文章

- 相关内容推荐

相近分类:

- 上一篇:电工技术实验过程中出现的问题与对策

- 下一篇:电厂热控系统的常见问题与解决措施

推荐阅读