近年来,重介质选煤技术因为结构简单、分选效率高、易于实现自动化、适应性强等特点得到了广泛的推广与应用。在重介质选煤生产过程中,磁选机是广泛运用在重介质选煤厂介质回收系统的关键设备,磁选机的分选效果直接影响着重介质选煤厂生产成本的高低,同时用其回收率来衡量和评价选煤厂技术管理水平和工艺是否先进。因此,必须了解影响磁选机分选效果的关键因素,以我厂 HMDA -6逆流式磁选机为例。

1、 结构和原理

HMDA - 6逆流式磁选机的结构主要由以下五部分组成: 永磁滚筒、磁偏角调整装置、箱体、机架以及传动装置。永磁滚筒是由磁系和筒体通过法兰和端盖密封后组装成,其中永磁圆筒是磁选机的核心组成部件。

其工作原理是: 入料矿浆从给矿箱通过入料管进入磁选机滚筒下部分选槽分选,入料矿浆中的磁性颗粒被滚筒内固定不动的磁系吸附在筒体的表面,附着在滚筒表面的磁性颗粒将随着滚筒的转动,当滚筒转动离开分选区经脱水区转到一定高度时,吸附在滚筒上的磁性颗粒随滚筒转动离开磁场区卸入精矿槽,矿浆中非磁性颗粒不受磁极吸引,经溢流堰排至尾矿箱。

2 、影响磁选机工作效果的因素

在生产中,影响磁选机分选效果的主要因素包括:磁选机工作参数和日常生产管理。

3. 1 磁选机工作参数的影响

3. 1. 1 磁感应强度

重介质旋流器选煤工艺所用的磁性加重质为强磁性矿物,一般要求圆鼓(滚筒) 表面(分选区) 的平均磁感应强度为0. 15 ~0. 16T,但分选区的磁感应强度应达到0. 17 ~0. 18T。

3. 1. 2 磁选机的结构性能

磁选机滚筒的直径和长度的大小是决定处理量的主要因素。当滚筒直径一定时,滚筒表面线速度的大小影响磁选机的处理量和回收效果。

3. 1. 3 分选区的间隙

在生产过程中,磁选机处理能力和分选效果的另一个主要影响因素是分选区的间隙。它的大小取决于多种因素,如磁选机的磁场性能、被选物料的磁性、粒度大小、入料浓度等。

3. 1. 4 磁系偏角

磁偏角取得过大过小都会对分选效果产生不利影响。磁偏角过小时,磁系边缘低于精矿排矿口,易造成精矿排矿困难,直接导致磁性物损失在尾矿中,严重时会影响入料管均匀稳定给料; 磁偏角过大时,会缩短尾矿扫选区,使尾矿中磁性物含量增加。

3. 2 生产管理的影响

在实际生产过程中,脱介筛的磨损情况、分流量的大小和筛上喷水量等都是影响磁选机的分选效果的因素。以我厂为例,采用直接磁选工艺,370 -373#为单一系统精煤磁选机,374 - 377#为单二系统精煤磁选机,379#、381#、383#为单一系统中矸磁选机,378#、380#、382#为单二系统中矸磁选机。

3. 2. 1 HMDA - 6磁选机入料浓度对分选效果的影响

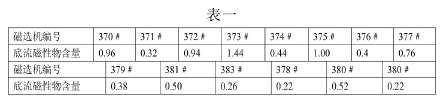

在实际生产过程中,分流量的大小和脱介筛喷水量分流量的大小直接影响着矿浆量的稳定性和入料浓度大小。以我厂生产抽查入料浓度和底流磁性物含量为例,见表一。

从表一数据分析: 在脱介筛冲水压力一定时,当单一和单二系统分流量突然增加,矿浆浓度、矿浆的黏度、磁选机的入料量都将增大,精煤磁选机底流磁性物含量明显高于中矸磁选机的底流磁性物含量。

3. 2. 2 HMDA - 6磁选机分选槽液位对分选效果的影响

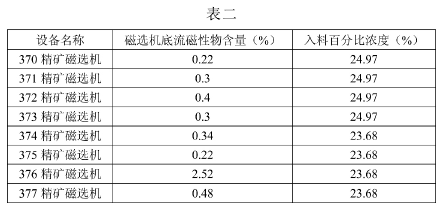

在实际生产过程中,我们通过调节底流口大小控制分选槽的液位,当增大372#、376#的底流口增加底流量,降低分选槽液位,导致溢流堰无溢流流出。此时检测磁选机底流磁性物含量大小,在相同浓度下用底流磁性物含量表示 HMDA - 6 磁选机的分选效果,见表二。

从表二数据分析,HMDA - 6磁选机在入料浓度和入料量相同的情况下,如果底流口过大,分选槽液位过低,溢流堰无溢流流出,HMDA -6磁选机底流中的磁性物含量会增加,直接导致部分磁性物颗粒损失在尾矿中,降低了 HMDA -6磁选机的磁性物回收率。

3. 2. 3 HMDA - 6 磁选机入料中煤泥含量分选效果的影响

在实际生产过程中,由于脱介筛的磨损程度不一样导致,磁选机入料中的煤泥含量和入料百分浓度不同。百分浓度与磁选效率和磁选回收率的关系,见表三。

从表三数据分析,通过生产实际采样分析380#入料中煤泥含量要高于383#入料中的煤泥含量,380#的磁选效率和磁选回收率明显高于383#磁选效率和磁选回收率。

3. 2. 4 HMDA - 6磁选机的清理制度

定期检查清理磁选机给矿箱、分选槽和入料管沉积的煤泥及杂物,同时在实际生产过程中,经常出现脱介筛磨损严重或者坏大洞等突发情况,导致磁选机入料中出现大颗粒矸石或者煤,为避免磁选机入料管被堵塞,必须及时清理查找原因。由于给矿箱里沉积煤泥及杂物和入料管堵塞会导致入料不均匀,分选槽沉积煤泥会减小分选区间隙,影响磁选机分选效果。

4、 结论

影响磁选机分选效果的因素很多,必须要理论联系实际了解影响磁选机分选效果的因素,加强现场生产管理,合理控制各相关环节,努力提高磁选机的回收率。

(1) 确定合理的磁选机工艺和参数,其主要包括适当增大磁包角,合理调节偏角、排矿间隙、滚筒转速等因素,根据实际情况合理调整也能很大程度上提高磁选机得分选效率。

(2) 建立磁选机清理制度,其主要包括定期和不定期两种清理制度。

(3) 在实际生产中加强现场生产管理,及时检查更换脱介筛的筛板,适当调整分流量,合理控制脱介筛喷水大小,减少矿浆中煤泥的含量,合理控制给矿量、入料粒度、入料浓度、给矿方式和保证磁选机液位,以减少磁铁矿粉的损失,也是提高磁选机的回收率关键因素。

参考文献:

[1]彭荣任,等. 重介质旋流器选煤理论与实践[M]. 北京:冶金工业出版社,2012.

[2]欧泽深,张文军. 重介质选煤技术[M]. 徐州: 中国矿业大学,2011.

[3]杨立忠,等. 选煤机械[M]. 徐州: 中国矿业出版社,2006.