一、引言

在经济全球化的时代背景下,企业之间的竞争日益加剧。研究表明,在企业的生产加工过程中,多达20%~50%的费用及95%的时间花费在了物流搬运、存储等非加工环节过程中,而仅有5%的时间用于加工和制造。因此,企业不仅要通过改进加工工艺流程和产品设计的方法来降低生产成本,更重要的是要对车间的布局进行合理的改善。对车间布局的改善可以提高企业的生产能力,降低企业的生产成本,加快企业信息流和物流的响应速度。

因此,对于车间布局的研究引起了各方学者的关注。

潘晓勇等(2013)采用精益生产的理念,以工艺流程的精简、WIP的减少和线体柔性的提高为目标,对M公司进行了车间布局优化设计,运用定性和定量相结合的方法对设计方案进 行了评估。李琴(2013)分析了某变压器生产企业的车间布局和物流现状,通过人工手绘的布局图发现其中存在的问题,结合实际情况,对车间布局和物流系统进行了改进设计。叶连发(2012)运用SLP方法对H公司柴油零部件生产车间布局存在的问题进行分析改善,通过对比证实了SLP的可行性及有效性。 Meyers等(2005)对生产设备和原材料存储运用5W1H方法进行布置设计。李健等(2010)对CH油泵厂的生产工艺和物流路线进行分析,发现其中存在的问题,运用系统化设施布置规划原理对其进行了改进。缑建晨等(2009)、Balakrishan(2009)通过对工厂的物料分析和工艺分析,运用SLP方法对其进行车间布局改善,大大缩短了产品的生产周期,提高了客户满意度。

但是,上述文献均未用到ERCS这个简单易操作的技术进行车间布局改善。本文运用5W1H技术对问题进行分析,随后利用ERCS技术对车间布局进行合理改善,通过对H印刷厂进行方案验证,证明上述方法的可行性和有效性。

二、问题描述

小杨在一家专业印刷包装品的中小型民营企业———H印刷厂做销售,工作努力且业绩斐然,但是最近抱怨说想要跳槽,究其原因是公司生产部门的生产跟不上,订单增加后常常不能准时交货。

最近一次,小杨签了一笔大单,可是企业给客户承诺的交货时间已经超过三天,之前签订单时厂里保证准时交货,但现在产品生产不出来,因为订单排得太紧了,赶不出来。“现在没有人能给我保证什么时候能真正交货,领导让我好好地给客户道歉,如果对方要撤单,我们也只好给他打回定金。这次搞成这样,以后肯定难再合作了。 ”小杨非常无奈。

众所周知,在当今竞争激烈的市场环境下,准时交货会提高客户满意度和公司信誉度,让公司有稳定的客户源,提高经济效益和企业知名度。然而,中小型企业资金力量薄弱,进行大规模技术改造比较困难,因此如何根据企业现有状况,在不投入或少投入的情况下利用工业工程的管理思想和管理技术对企业进行改善,对提高企业竞争力具有十分重要的意义。

三、基于5W1H技术分析问题

(一)延期交货问题

公司接到订单,随后进行原材料的采购,将订单分配给车间安排生产,生产完成后进行产品检验,检验合格安排发货,这其中的任意一个环节出现问题都会影响准时交货,造成延期交货的后果。针对这一棘手的问题,公司在专家的指导下,系统分析了造成交货不及时的主要因素。通过随机抽取50张订单,从其每个环节进行跟踪调查,首先利用5W1H提问法对该公司延期交货问题的主要原因进行分析。5W1H分析法又称六问分析法,它作为一种创造性分析问题的方法,被广泛应用于企业管理和日常工作学习生活中。该方法是对选定的项目、工序或操作,从原因(why)、对象(who)、地点(where)、时间(when)、人员(who)和方法(how)六个方面提出问题并进行回答和书面描述,按照描述进行操作,达到完成任务的目的。通过对H印刷厂按照5W1H提问方法对其延期交货原因进行分析,得出以下两点结论。

1. H印刷厂的生产周期过长,在50张订单里面有将近18张订单是由于生产周期过长而造成的延期交货。

2. H印刷厂的生产能力严重不足,如机器设备陈旧、人员配备不足、机器故障等原因,导致订单延期交货。运用Pareto图对上述分析结果进行统计,如图1所示。从图1中可以很明显地看出,生产周期过长是产生延期交货现象的主要原因,占总比重的36%。此外,生产能力不足占16%。生产能力和生产周期是息息相关的两个指标,一旦生产周期缩短,必然提高生产能力。

(二)生产周期过长问题

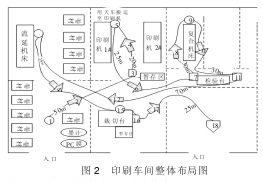

该企业的主要生产单位是印刷车间,该车间包括六个功能区,即原材料区、印刷区、流延区、检验区、裁切区及成品储存区。整体布局如图2所示。从整体上看,该车间生产工艺布局混乱,针对车 间布置现 状,再一次 运用“5W1H”提问技术对生产过程进行分析,具体分析过程见表1。通过分析可知,造成生产周期过长的主要原因如下。

1.存在交叉物流

从检验区到流延区,流延区到裁切区都存在物流路线的交叉。

2.搬运次数较多,运输距离较长

滑雪板膜从原材料加工成成品的过程共有6次加工、8次搬运、1次等待、2次检查和1次存储。原材料经过多次运输、加工,最后才运到成品库,运输距离共278m,运输时间64min。

四、基于ERCS技术的车间布局改善

生产车间布置改善涉及现场管理、技术工艺管理、组织管理、安全管理、劳动纪律管理及设备管理等,是一个复杂的系统工程,任务重大。根据上述5W1H分析技术所得出的问题原因,利用ECRS(取消、合并、重排、简化)分析技术对车间布局进行改善方案设计。ECRS分析技术是取消、合并、重排和简化的缩写,是工业工程学中程序分析的四大原则。取消就是看现场能不能剔除某道工序,如果可以就取消该工序;合并就是看可不可以将几道工序合并,可以立竿见影地改善和提高生产效率;重排就是改变一下顺序,使其有最佳的顺序,除去重复工序,这样就能提高效率。简化就是将复杂的工艺变得简单一些,采用简单的方法和设备,节省人力、时间和费用,也可以提高生产效率。

在进行5W1H分析的基础上,运用ERCS四原则对H印刷厂进行工序流程的改善,帮助企业找到更佳的工序方法,缩短产品生产周期,保证产品质量,最终使企业可以准时交货。通过ERCS四原则对H印刷厂的分析如下。

首先,对加工、检查工序进行了合并。将检验区取消,在印刷区和流延区分别设置检验工序,如果发现质量问题,联系相关人员,解决问题。

其次,对车间布局进行了调整。根据产品工艺过程,将原来的流延区改为印刷区,紧邻原材料储存区,方便运输,减少运输距离,相邻依次是湿面袋车间、复 合区、流延区。

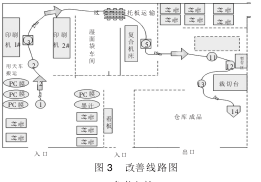

最后,在流延区设置泡沫卷材的暂存区并开设一个大门,方便原材料运送;裁切台设置在流延区内,流延成品直接暂存在裁切台旁边,裁切完毕,运输至成品区储存。改进后,原材料印刷、流延、复合、裁切与入库流程路线如图3所示。

五、结论

根据上述5W1H和ECRS方法进行分析和改善后,H印刷厂在分文未投的情况下,对车间布局进行了改善并取得了以下成绩。

一是操作次数减少。操作由原来的6次减少为5次;时间从原来的115min减少为85min,节省时间30min。

二是减少了移动次数。移动次数从原来的8次减少为4次;移动时间从原来的64min减少到10.7min,节省时间53.3min。

三是减少了移动距离。移动距离从原来的278m减少到54m,减少了224m,大大缩短了移动路线,提高了生产效率。通过上述数据可以发现,原来179min的生产周期减少为95.7min,生产周期缩短46.5%。收集改善后一个月产品的交货期信息,统计得到产品及时交货率提高了43%。可见,通过车间布置的改善,有效地改善生产物流系统,对于缩短产品生产周期、提高企业生产能力、保证准时交货都起到了很好的效果,同时为销售人员不断拓宽市场、开发新客户提供了动力。

参考文献:

[1]李湘.关于工厂总体布局的讨论[A].中国机械工程学会第四次工业工程学术会议论文集[C].1997.

[2]潘晓勇,巫江,李小联等.精益生产理念在注塑行业生产布局中的应用[J].价值工程,2013.

[3]李琴.某生产车间布局和物料搬运系统分析与设计[J].机械工程与自动化,2013(06).

[4]叶连发,刘胜,包北方.SLP在H公司柴油机零配件生产车间布局优化中的应用研究[J].机械,2012(05).