一、背景

设备是保障生产的基础,只有设备健康运转,才能确保作业的安全生产和车辆的安全送达,传统的设备监测方式主要由资产管理员对监管的设备进行现场跟踪,记录设备当时的工作状态、工作量。由于曙工处作业范围广,运输车辆多,设备的监测率只有 20%。由于没有适合的计量工具,人工监测存在费时、费力、不精准等现象,主要存在以下几个问题:

(1)设备的信息由静态的基础信息、动态的运行养护信息组成,在设备变更、设备维修、设备调整等实际工作中,设备的静态信息和动态信息的使用频率较高,但是由于传统管理方式的制约,这些资料一般以纸质文件方式保存,在增加企业成本的同时,资料的二次利用率较低。

(2)传统设备的动态运转信息由操作人员填写,当每次作业和运输作业之后,按照运转状态凭记忆手工填写,这就造成第一手资料存在着费时、费力、不精准的问题,同时资料的收集、整理与资料查询也增加了管理人员工作强度。

(3)根据国内外资料统计,90%的设备故障是由养护缺失及润滑不及时造成的,传统设备养护是根据车型定期保养,由于设备的工作环境、工作内容、季节的不同,存在着设备养护不及时或过度养护的情况。

(4)由于柴油的物理特性,传统柴油设备冬季启动比较困难,一般采用加热水、火烤等方式来辅助启动,加热水循环操作繁琐,用明火烤管线存在着极大的安全隐患,延误了设备的正常生产工作。

(5)生产作业及道路运输是一种高风险的作业,当发生意外事故时,传统管理模式无法摸清设备的工作方位,不能及时的调配救援设备到现场抢险,不能满足现在的安全管理需求。为了更好的树立经营设备理念,持续推进“以保代修”工作,在油田公司资产处领导的支持下,该处开展了设备数字化分析管理平台的组建,通过项目的运行和与生产工作的融合以设备的安全、稳定、经济运行保障生产创效;通过科学管控的方式,逐步改善设备状况,提升设备安全生产保障能力。

二、内涵与创新点

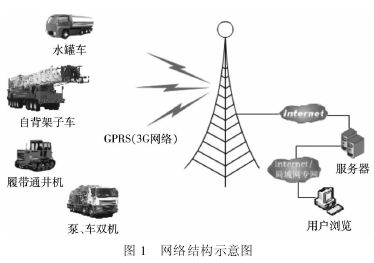

该项目实时采集生产设备的运转信息,更加科学合理的安排生产工作,促进企业安全管理、材料管理、生产工作管理有序发展。项目从 2010 年开始研究,2013 年 12 月停止研究,完成服务器搭建一套、建设监控中心一套,前、后台软件各一套,设备采集端改版 5 次,现场试验 60 台次,网络结构示意图见图 1。

(1)该项目实现了远程数据信息采集,通过搭建的专用网络通道,该平台可以采集生产作业设备的运转信息,代替了传统手工填写运转记录的工作方式,自动生成网络运转记录,使设备的运转记录真实有效,减轻了岗位操作人员的工作强度,该功能属于独立创新申请了国家专利,专利号为 3019081。

(2)该项目针对传统 GPS 超速预警系统,创新了数字定位模式,主要有单车定位,车型定位,地标定位,定位轨迹回放等功能组成,当生产现场发生险情时,可以直接定位区域范围内最接近的救援设备,提高应急抢险救援能力。

(3)该项目创新设备故障处理能力,远程读取设备的电喷电脑信息及故障码,对设备的工作时间、冷车启动时间、喷油信息、持续驾驶时间等内容进行远程获取,当设备发生故障时,可以根据故障代码远程判断设备问题,防止设备带病作业,消除安全隐患。

(4)保养消耗记录等关键技术,简要论述成果主题的涵义,及反映该项目成果创新的基本内容和特色,需要高度概括成果在管理现代化创新的几个主要要点,对管理现代化创新具体做法的提炼。

三、主要做法

1.成立相关职能部门

为了使该项目与生产工作相融合,该处成立了润滑中心来配套管理,该中心是专注于各类大型修井设备、通井机以及车辆润滑保养的服务单位。负责曙光工程技术处现有各类设备的润滑保养工作,包括七个作业大队的大型修井设备及通井机;两个运输大队的大小型车辆,以及其它各类设备的润滑保养工作。涉及 7 大类(机油、齿轮油、液压油、液力传动油、黄油、刹车油、机械油)17 个品种的润滑油管理。下设润滑保养车间、软化水处理间、油品化验间、设备信息监控室,所开发的设备数字分析管理平台获国家 3 项专利,并取得了一类汽车维修经营资质及辽宁省交通厅授予的 AAA 级企业称号。

2.配套相关管理制度

制定了全处各类润滑油品的年、季、月度计划申报制度。制定了润滑油品的入库化验、检验、存储保管和发放制度。制定全处各类设备的润滑、保养计划,建立完整齐全的设备润滑保养软化水使用更换台账。梳理全处各类设备润滑油的使用监控值(行驶车辆按公里,作业设备按工作小时)并进行监控。

对全处各类设备的润滑油、软化水使用情况,按监控值定期进行跟踪监测化验(行驶车辆进厂化验更换,作业设备现场化验进行更换),达到按质换油、水。制定各类设备的润滑油使用定额,通过科学的管理手段,加强润滑油的有效管理。定期召开学习活动,普及设备操作人员的润滑保养知识。

3.开展项目的科研工作

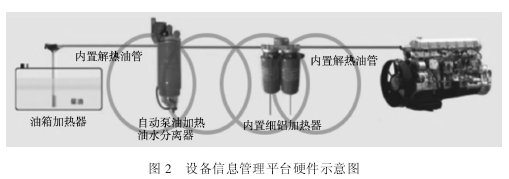

设备信息管理平台由硬件设备、软件系统二部分组成(图 2),依靠精密的传感器检测设备运行中的时间、温度、里程等数据,并将每次工作的信息传送到服务器中记录保存,通过服务器中的软件系统将信息分类汇总,形成各种日常报表及曲线图,为日后设备管理工作提供依据。经过几年的技术攻关和科技创新,该项目的软硬件平台已经稳定运行,所获取的数据也达到了预期要求,同时获得了国家专利 3 项。

四、组织实施

1.几个创新点

(1)信息自动远程采集、数据多种方式查询。设备信息采集仪安装在每台监控设备中,负责监测设备各项物理信号,最终通过软件平台显示到手机、平板及办公电脑中,全程数据采集、数据存储、图表处理高效自动运行。可以监测设备的运转时间、行驶里程及工作温度,并将数据分类汇总,形成电子设备运转记录,在软件中按照规定的筛选内容,以图表的方式显现出来。对比传统数据的管理方式查询记录每台设备的信息资料,节约时间 3 h。

(2)多功能预警方案,为生产保驾护航。系统按照设计的提醒公式,结合每台设备的工作时间和行驶里程,对设备养护,疲劳连续驾驶,操作人员检换证、设备年审进行预警,通过短信和软件消息的方式进行提醒,根据实际生产环境、季节因素和工作内容,更加科学高效的做好以保代修工作。

(3)监控设备燃油消耗、使设备配额更加合理。监测采集仪对 1999 年以后生产的电喷设备直接读取 ECU 电脑数据,将喷油量、工作时间、混合气体浓度、发动机错误代码等信号进行回传,对设备的燃油消耗和动力性进行多元化监控。破解了设备故障远程读取的难题。

(4)远程监控设备工作温度、低温启动助力高效运转。设备采集端外设一个温度传感器及柴油防结蜡装置,工作环境-20°~125°,工作中温度过高将回传报警信息,如果温度过低将自动运行柴油防结蜡装置,保证设备的正常运转。平均单车出行时间缩短了 1 h。

(5)多功能设备定位搜索、提高应急救援保障能力。设备采集端包含卫星定位模块,定位精度达到五米以内,同时配合软件平台,可以实现单车定位,历史轨迹回放,地标定位,设备类型定位等功能,在方便设备调度的同时,当生产现场发生突发事件和险情时,可以快速定位周边设备,为抢先救援争夺宝贵时间。

(6)多元化报表曲线图、为设备管理提供准确参考。配套的设备管理平台,可以提供设备运行信息查询、设备基础信息查询、设备维护信息查询、设备地图定位信息、单车分析、设备规格分析、基层单位分析、油耗曲线图、设备健康报表信息等操作,同时生成的表格数据采用 ERP 模板,紧密贴合工作实际。

2.实施效果

(1)该项目适合以汽柴油为主要燃料的内燃机设备,填补了特种设备管控难的问题,数字化管理是一场管理的革命,也是一次思想的解放,使传统生产管理方式华丽转身,对提高设备设备管理水平,加强设备管控能力,提供了有益的尝试,由于生产单位选择的是民政福利公司,在产品的生产中增加了残疾人就业岗位,产品推广以后通过高效的管理模式,减少了职工的工时及企业人工成本。

(2)根据设备号及类别,选择固定设备 1 台、行驶设备 1 台的监测结果进行分析。运输卡车,获取的是 2013 年 7~9 月数据,系统获取工时110 h,手填工时 96 h,系统获取里程 2470 km,手填工时 2200km,手工填写与系统获得的误差 11%。

发电机组,测试时间 7 月,系统获取工时 241 h,手工填写工时 340 h,误差 28%。

25 t 吊车,测试时间 7 月,系统获取工时 241 h,手工填写工时 340 h,误差 28%。

根据取回的数据分析,手工填写数据比实际发生数据误差23%,按照设备养护时间及里程要求,单车年节约养护 0.67 次,单车年节省材料费用 2010 元。单车节省人工养护工时 2 h,修保职工由以前 12 人减少到 6 人,按照该处 600 台设备测算,年节省 189.7 万元,同时,该平台还具备提高设备管理、提高生产安全、促进设备健康运转的潜在效益。