内燃机论文精选范文第六篇:内燃机装配线上全自动曲轴摩擦扭矩试验机的应用

摘要:在内燃机装配线中,将自动检测技术应用于内燃机燃烧过程中,对装配机的一些参数进行测试是非常重要的。本文主要介绍曲轴连杆颈与气缸顶距离自动测量机,全自动曲轴摩擦扭矩试验机应用于内燃机装配线上。这些在线自动检测仪的研制成功填补了国内空白,大大提高了内燃机的装配质量。

关键词:自动检测技术; 内燃机; 装配线; 应用;

作者简介: 吴航(1972-),男,陕西西安人,专业带头人,硕士,研究方向为汽车制造与装配技术。;

0 引言

随着经济水平的提高和经济体制的改革,我国工业也呈现出持续发展的趋势。随着工业的发展,内燃机被广泛使用,经济效益和安全水平提高,促进了我国工业生产的可持续发展。为了确保内燃机的组装质量,曲轴的摩擦力矩和连杆与缸体顶部的距离是两个重要的参数。如果所有这些参数都是人工检查的,人工测量的不能满足自动装配线的生产率要求。另外,在线自动检测系统由计算机控制,便于采集数据的后期处理和更多信息的采集。因此,测量技术在装配线上的应用非常重要。

1 内燃机装配的意义和内容

1.1 内燃机装配的重要性

在内燃机生产过程中,内燃机装配是任务的最后一步,主要任务是根据科学规范和技术要求,将所有零件加工并组装成一个完整的机械设备。内燃机具有许多组装零件和复杂的组装步骤。作为组装工作的重要方面,内燃机的安装对燃气轮机的内部质量和使用寿命有着重要的影响。根据科学标准,内燃发动机装置可允许内燃发动机承受更高的温度,缩短内燃发动机的加热时间,并减少内燃发动机部件上的热负荷。在制造过程的最后阶段,负载分配误差对内燃机的运行和经济性能具有直接的有害影响。随着内燃机寿命的增加和内燃机质量的提高,人们越来越重视内燃机的组装,以鼓励内燃机在我国工业发展中发挥更重要的作用。

1.2 内燃机的组装方法

内燃机零件的组装是复杂的。在内燃机的组装过程中,各种组装公式方法可以促进内燃机的平稳组装。这用于最大程度地利用内燃发动机的部件并驱动内燃发动机组件,从而可以使内燃发动机的形状标准化。装配方法的特点:(1)完全交换装配方法中存在等价性原则。机器各部分的差异是一致的,并建立在完全互换的基础上。在组装过程中,不需要调整的零件是由于外部工作而完全更换的原始零件,以确保机器的正常运行。(2)在给定的条件下,可以提高内燃机的组装精度,但是无需招致新的加工成本和零件负荷。装配方法的选择基于经济适用性原则,尺寸环公差链的组件,符合规格的组件以及内燃机的经济原理,以实现更大的经济效益并促进改进内部整合水平。(3)置换方法也是内燃机组装工作中常用的方法。因此,使用置换方法可以减少内燃机组装的难度。在内燃机的组装过程中,通过机械加工或手动修理来提高内燃机零件的公差,并且通过修理和修改尺寸链来形成环的尺寸。这样,组装工作符合发动机的技术规格并满足密封环的要求。(4)通过重新放置组件或自定义组件来调整组件的大小。在造成零件缺陷的情况下,应调整零件,以使整机的组装工作达到必要的技术指标,并促进内燃机质量和水平的提高。(5)在组装过程中无法完全执行替换组装方法。只需要调整零件,大多数零件就可以保持其原始状态,以便组装工人可以根据发动机的技术规格进行组装。这种安装方法优于完全可互换的安装方法,且这种安装方法比较普遍。使用该方法可提高装配环的通用性,从而无需调整大多数零件,从而降低了工作的复杂性并提高了装配工作的效率。

2 检测曲轴连杆颈与气缸顶部之间的距离

2.1 曲轴连杆销与气缸顶部之间距离的测量重要性

测试部分仅在带有曲轴的发动机缸体条件下进行。以每分钟10次的速度检查曲轴和轴承箱之间的间隙和间隙,并以该速度旋转。这样,测量结果与曲轴的实际工况相符,并且都是动态测试的结果。测得的数据不仅可以通过工作站设备上的计算机监控来显示,而且还可以传输到下一站。工人根据接收到的数据,选择相应的活塞连杆总成进行装配,内燃机的质量将得到大大提高。

2.2 试验方法和原理

当气缸和曲轴到达试验台时,气缸由电机、转臂和砂轮驱动自动横向定位,该装置自动与曲轴端部的加工连接板接触,曲轴以10r/min的速度旋转,同时安装了一个感应位移传输装置,以将传感器探头发送到气缸孔中。当曲轴旋转时,曲轴轴颈的外表面接触传感器头。当探针进入气缸孔时,计算机和传感器头在接触过程中开始对曲轴轴颈的外表面进行采样,然后将测量数据读入计算机。根据机械计算进行计算时得到的最短距离是曲轴连杆轴颈到缸体顶面的距离。由于测量距离是气缸顶面与曲轴轴颈之间的距离,因此测量精度与滑动台的定位精度无关。测量数据传输到15m外的下一站,在下一站,工人使用接收到的数据来选择合适的活塞和连杆组并组装零件。

2.3 测试装置的设计及测试中的问题

曲轴到轴颈端点的距离为94.4mm,当曲轴以每分钟10转的速度转动时,其外点在0.5ms内移动1.29/m,位移测量误差为2m,并且取平均值十次。应在0.5ms内选择数据,并应考虑试验系统的动态特性。这就要求传感头、公里计数器、A/D转换器、计算机等提供良好的动态反应特性才能具备。将传感器和测量头简化为一个质量进给系统,其固有频率如下:

通过计算和实验可以正确确定探针的质量(m)和弹簧常数(k)。在确定弹簧系数时,探头一方面可以在弹簧的压力下粘附在曲轴轴颈的表面上,并且具有良好的弹性。另一方面,探针的形状可以改善动态响应特性。在设计中考虑这两个因素,为了获得更好的测试结果,测试系统使用特殊的校准设备和一组刻度盘。特殊的校准设备可模拟实际的气缸孔,标准尺寸为228.5mm,用于测试所需合格距离的中值。当传感器和刻度盘同时产生位移时,计算机将识别输入数据并将其与测量值进行比较,以完成整个测试系统的校准。

2.4 测试结果分析

该测试仪主要用于康明斯B系列内燃机总成的自动在线检查。该内燃机连杆和气缸顶部之间的距离为320mm等。将内燃机在这个尺寸部分分为三组,内燃机A组尺寸范围为228mm至600mm.内燃机B组是一组尺寸为228mm至418mm的机器。内燃机C组尺寸从320mm到417mm.内燃机试验设备的颜色由试验结果决定,机械会自动对缸体,分别对A组、B组、C组打上红、黄、绿三种颜色的标记。工人根据测量结果,选择缸体与内燃机活塞组合的连杆总成,从而提高内燃机的质量。在内燃机的尺寸范围内,探测器将提供声光警示。

3 曲轴摩擦转矩自动检测机

3.1 曲轴扭矩摩擦

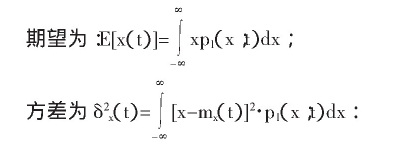

曲轴扭矩自动测量机用于曲轴扭矩的自动在线测量。所谓曲轴扭矩是指内燃机曲轴与活塞的连杆连接在缸体上,而曲轴所产生的扭矩是由其他能源摩擦产生的,动态摩擦扭矩是一个随机信号。

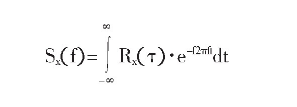

式中:mx(t)=E[x(t)].频域自身值是自相关傅里叶变换确定的自身功率谱密度的函数。即

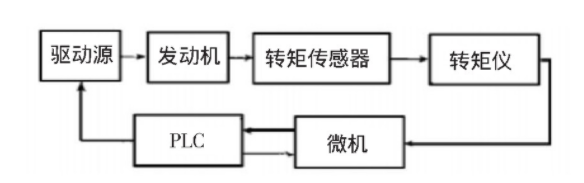

将测得的摩擦转矩特性值与标准值进行比较,判断测得的摩擦转矩特性是否合格,并将测得的摩擦转矩特性值保存在计算机中以进行故障排除。使用可编程控制器(PLC)触发微计算机扫描程序并生成5V脉冲触发。如果存在系统驱动源并且曲轴被夹紧,则RLC将同时发送触发信号以启动延迟程序,在测量完成后控制驱动器,并且执行器完成顺序动作。曲轴摩擦动扭矩测试在发动机装配线上进行。试验的目的是将摩擦转矩控制在一定范围内,自动曲轴扭矩测试仪的摩擦扭矩指数为0-150nm,检测精度为2%,扭矩传感器的精度为0.5%,模块的转换位数为12,精度为0.25%以下(包括通道,检测/保护和A/D转换精度)。扭矩机的测量和控制框图如图1所示。

图1 转矩测控框图

3.2 自动检测曲轴扭矩的步骤

要测试的内燃机是从自动装配线交付并安装的。曲轴的后端由试验机夹紧,并由马达驱动。曲轴的初始速度为5r/min,轴颈和滑动轴承壳之间的润滑油在自然状态下均匀分布。延迟10s后,速度变为20r/min,并以该速度测量扭矩。在测量扭矩之后,释放曲轴进行测量,检测器返回其原始位置以完成一个循环。如果产品不合格,则当尾灯点亮且警报信号打开时,检测器将发出声音。

3.3 控制程序说明

自动转矩试验机的控制程序主要由急停、状态初始化、手动控制程序功能、自动循环等组成。

3.3.1 急停部分

在程序的开头安装了紧急呼叫控制程序。这部分程序可以大大简化,采用PO专用辅助继电器M77.按下按钮,P0的入口点x511连接,线圈M77工作,所有PC输出中断,探测器紧急停止,并联连接常开触点x511和M77,释放紧急呼叫按钮后,测试仪保持在紧急模式。在该网络中,有一个具有常开触点(通过程序软件进行串行连接)的铃声启动按钮。因此,当按下开始按钮时,检测器会重新进入机械动态环路。由于紧急停止,除输出继电器外,所有继电器,计时器和计数器均继续工作,一旦恢复,检测器将处于间歇状态并开始运行而不会中断检测步骤。

3.3.2 状态初始化

状态初始化包括将检测器恢复到其原始位置,并在工作开始时同步重置状态存储器。控制台上有一个实时显示,由程序控制,并恢复为程序的原始按钮部分。检测器可以自动返回占空比的起点。在PO中使用M71时,可以生成初始化脉冲,脉冲可以旋转计数器和状态显示。该命令的目标设备是输出继电器(y),中间继电器(m)和状态控制器(s)。

3.3.3 手动控制程序功能

在手动操作中,通常的方法是将继电器的常开触点和常闭触点串联使用,这使得布线非常复杂,使用PC机程序指令,可以很容易地实现动态命令输出的单次传输,既安全又简单。在手动程序中,通过带有动作显示的程序手动操作按钮,动作指示灯始终处于手动开启状态。在自动电路中使用了相同的指示灯,减少了照明方法,将程序连接到指示灯上,大大减少了外部接线。

3.3.4 自动循环

进入自动循环状态后,程序将自动执行,检测器将按照规定的动作顺序工作。程序使用STL(步进梯形图)命令打印所谓的梯形图。通过将该指令与PCOF状态机结合,可以轻松实现检测器的步进操作。接受STL指令后,最后一个状态机开始运行,前一个状态机自动复位,从而避免了物体相互之间的晃动。

4 结束语

随着经济水平的提高和经济体制的不断变化,该行业呈现出持续发展的趋势。内燃机是一个产业,原动机的制造尤为重要。从汽车工业到造船再到农业生产,都发挥着越来越重要的作用。本文介绍了内燃机装配线曲轴与气缸部分距离自动测试机和曲轴摩擦力矩自动测试机的应用,该机的研制成功填补了国内空白,提高了发动机的安装质量,自动检测技术在内燃机总成中的应用对于检测这些参数非常重要。

参考文献

[1]黄政。基于虚拟技术的《内燃机装配与调试》课程的开发[J].武汉船舶职业技术学院学报,2018,17(01):68-71.

[2]韩成刚,郎旭阳。内燃机装配的研究与探讨[J].内燃机与配件,2016(06):24-26.

[3]曾世辉,李超。解析内燃机零件质量与装配故障的诊断措施[J].科技与企业,2015(14):182.