摘 要: 铝车轮是汽车的重要零部件, 在其切削加工过程中, 铝车轮经常发生振动, 影响产品的表面质量, 降低刀具使用寿命。本文对铝车轮切削振动原因进行详细分析, 进一步利用有限元软件, 对铝车轮夹紧状态下进行模态分析, 探寻其固有频率及模态振型, 找到其薄弱环节为车削一序的法兰及轮辋靠近内轮缘部位, 车削二序的正面及轮辋中部位置, 为铝合金车轮的结构设计及切削工艺优化提供理论依据, 最后提出铝车轮切削振动的预防及解决措施。

关键词: 铝车轮,切削加工,振动

1. 铝车轮切削振动原因

根据加工现场统计, 铝车轮在加工过程中, 内、外轮辋振刀, 胎圈座振刀、正面振刀较为常见, 其主要原因是机床、工件和刀具三个系统中任一个或多个系统刚性不足, 刀具切削产生的激振力与任一或多个系统固有频率相同或接近, 从而产生共振。

(1) 机床原因。机床本身的精度对加工的稳定性有着重要的影响, 除此之外, 机床导轨的磨损也会造成刀塔在加工过程中发生振动, 从而在加工表面产生不一致的刀纹。定位装置及夹紧系统的精度对铝车轮的定位产生影响, 如果定位块精度低或定位块和铝车轮之间夹杂有铝屑, 会造成加工过程刀具切削厚度不一致, 引发系统振动;如果夹爪的夹紧力不足或夹紧装置螺栓发生松动, 会造成加工过程铝车轮发生上下窜动, 引发系统振动。

(2) 刀具原因。刀具系统的刚性不足也会引发系统振动。如果刀杆或刀片安装螺栓紧固效果不好, 会造成加工过程刀具发生振颤, 引发系统振动。如果刀杆过长, 会造成刀具刚性不足, 引发振动。如果刀具磨损量过大, 刀具锋利性不够, 会造成刀具切削力波动性增强, 引发系统振动, 因此有必要定期检查刀片磨损量, 定期更换刀片。

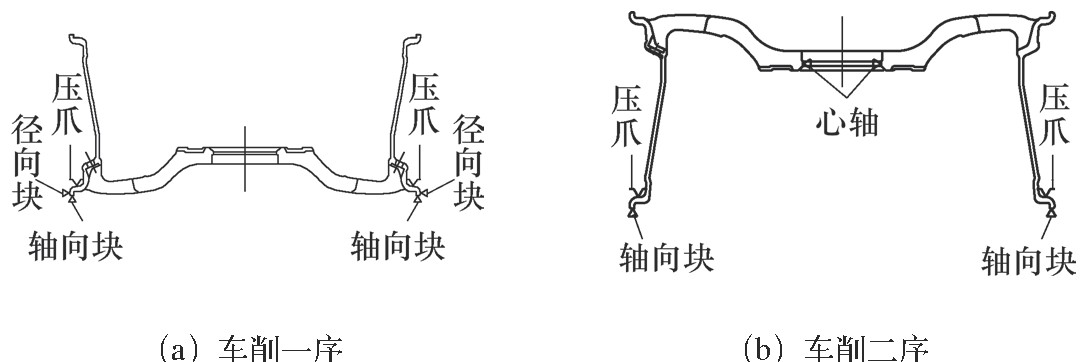

(3) 工件原因。工件在夹紧状态下的刚性对于系统振动有着重要影响。铝合金车轮的机加工过程主要包括两个工序, 分别为车削一序、车削二序。铝车轮定位夹紧方式如图1所示, 一序加工轴向采用轴向块定位, 定位位置为外轮缘端面, 径向采用径向块定位, 定位位置为外轮缘外侧, 通过压爪对外轮缘内侧进行夹紧;二序加工轴向采用轴向块定位, 定位位置为内轮缘端面, 径向采用心轴定位, 定位位置为中心孔内表面, 通过压爪对内轮缘内侧进行夹紧。

图1 铝车轮定位夹紧方式

2. 铝车轮夹紧状态下模态分析

(1) 有限元模型建立。通过C AT I A软件建立铝合金车轮的三维模型, 在Workbench中建立模态分析模块, 将三维模型导入。对模型进行材料设置, 材料参数如表1所示。分别设置车削一序和车削二序的边界条件。对定位位置施加位移约束, 限制其定位方向的位移, 对夹紧位置施加固定约束, 限制其所有自由度。

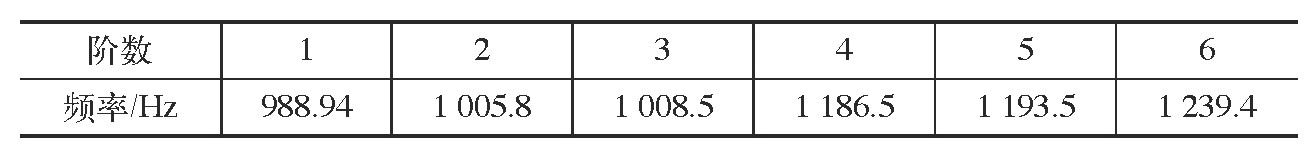

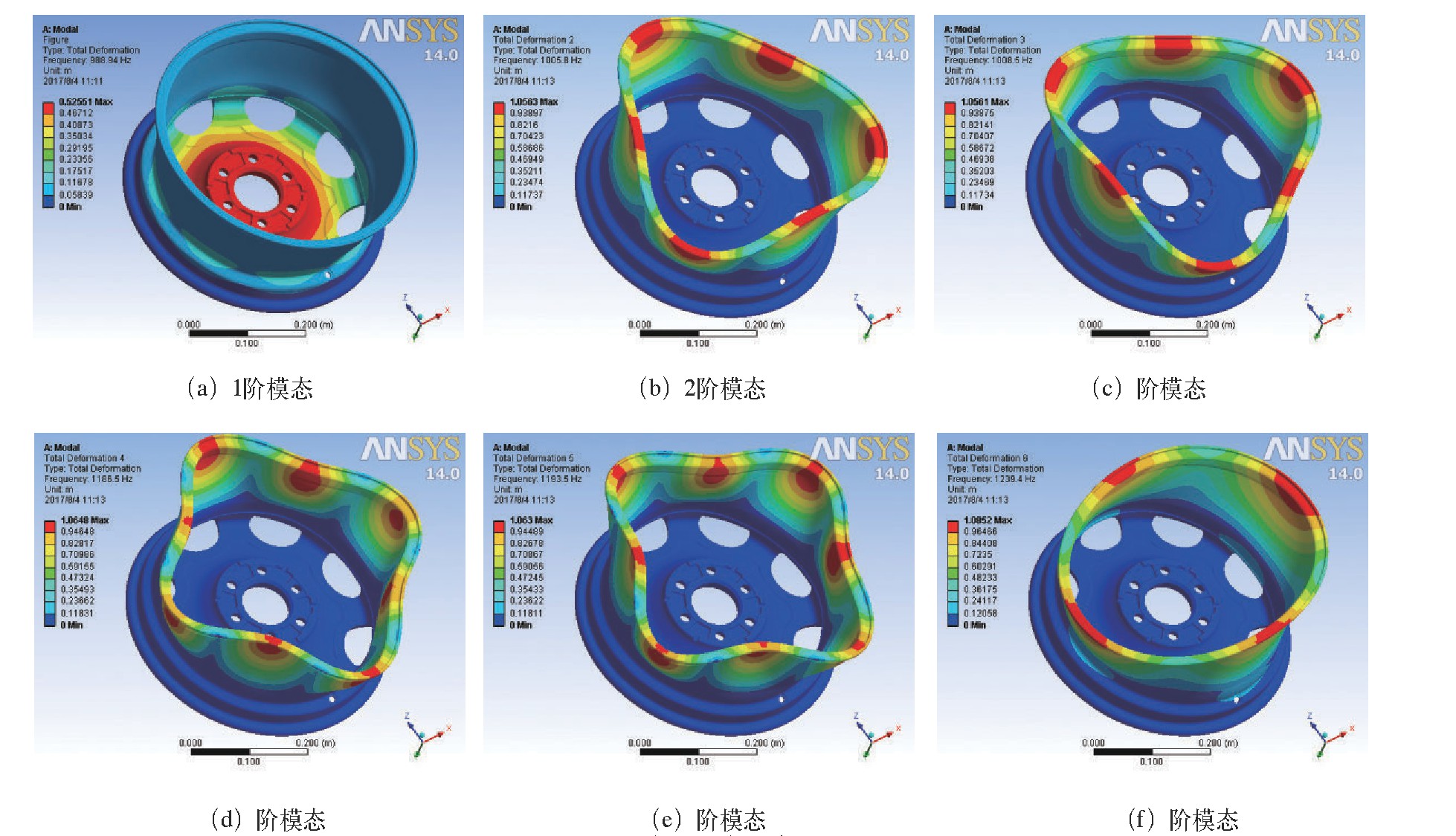

(2) 车削一序模态分析。由于低阶模态具有较大现实意义, 故提取前6阶模态进行分析。车削一序的频率值如表2所示, 模态振型图如图2。

由表2和图2可知, 1阶模态为法兰及轮辐内侧部位的振动, 振动方向沿法兰轴向, 2阶、3阶模态频率相近, 均为轮辋靠近内轮缘部位的振动, 振动模式为径向三角形振动, 4阶、5阶模态频率相近, 也为轮辋靠近内轮缘部位的振动, 振动模式为径向四边形振动, 6阶模态为轮辋靠近内轮缘部位的振动, 振动模式为径向椭圆振动。

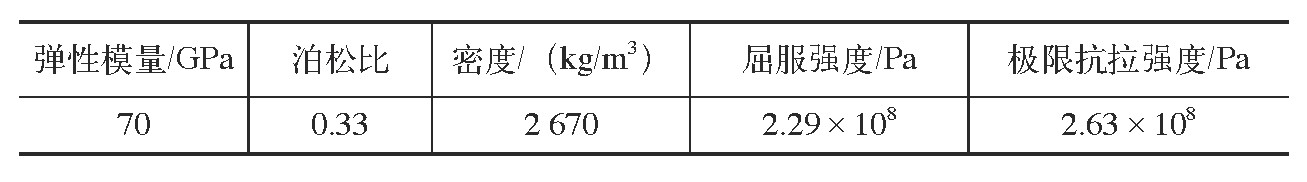

表1 铝合金材料参数

表2 车削一序的频率值

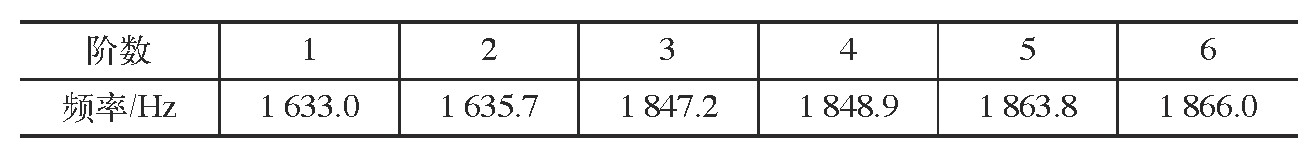

表3 车削二序的频率值

进一步可以发现, 2~6阶模态振型具有相似性, 即轮辋靠近内轮缘部位振动较明显, 这是由于该部位远离铝车轮夹紧部位, 且轮辋壁厚较薄, 整体刚性不足, 在加工过程中易产生振刀现象。

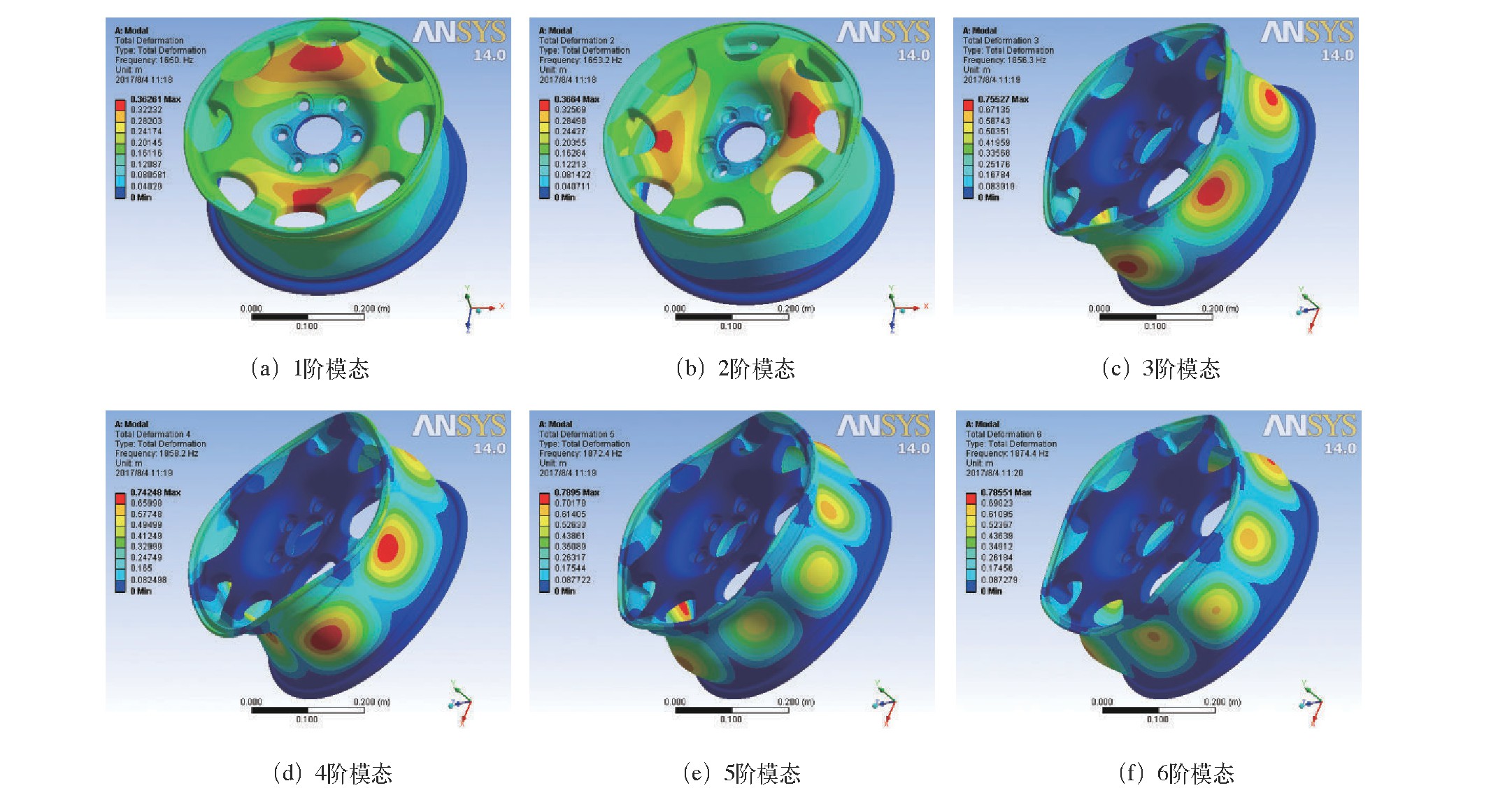

(3) 车削二序模态分析。车削二序的频率值如表3所示, 模态振型图如图3所示。

由表3和图3可知, 1阶、2阶模态频率接近, 振型均为正面轮辐部位的振动, 振动方向沿法兰轴向, 二者具有相似性, 只是径向部位相差90°。3~6阶模态频率接近, 振型分别为轮辋中部沿各个方向的扭曲变形。

进一步可以发现, 铝车轮在二序车削过程中, 正面轮辐部位和轮辋中部属于薄弱环节, 在现场加工过程中, 铝车轮正面会出现刀纹不一致、表面质量差等问题, 分析可知, 这可能是由于刀具在切削过程中切削参数设置不当, 加之切削表面的不连续性, 引发系统振动所致。

图2 车削一序模态振型

图3 车削二序模态振型图

3. 铝车轮切削振动的预防措施

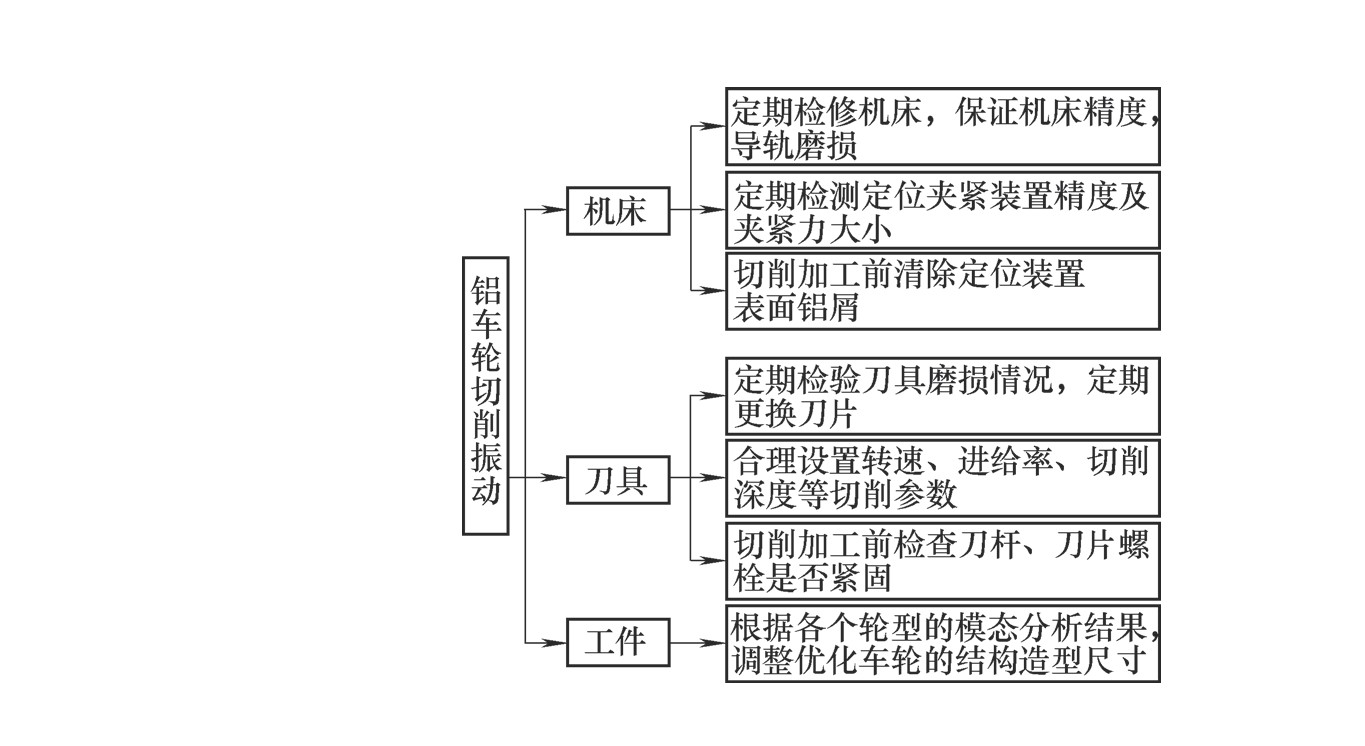

由于切削振动产生原因的多样性, 首先应找到引发振动的具体原因, 进而采取相应的预防措施, 从根源上减小切削振动对成品率的影响, 具体的预防措施如图4所示, 分别从机床、刀具、工件三个方面采取相应预防措施, 保证加工前机床及刀具处于最优状态, 尽量在加工前消除或减小发生振动的隐患, 提高产品的成品率。

4. 结语

本文结合现场实际情况, 对铝车轮振刀原因进行详细分析, 并提出相应预防及解决措施, 进一步利用有限元软件, 对铝车轮夹紧状态下进行模态分析, 获得了铝车轮在加工状态下的频率及振型分布, 并指出了铝车轮加工过程易发生振动的薄弱部位, 薄弱环节具体为车削一序的法兰及轮辋靠近内轮缘部位, 车削二序的正面及轮辋中部位置。铝车轮切削加工过程的模态分析为铝合金车轮的结构设计及切削工艺优化提供了理论依据, 同时提出铝车轮切削振动的预防及解决措施。

图4 铝车轮切削振动的预防措施

参考文献:

[1]王孝东. 2013年中国铝车轮行业概况[J].轻合金加工技术, 2014, 42 (12) :1-5.

[2]聂荣正.车床车削加工振动的控制[J].林业机械与木工设备, 2010, 38 (1) :56-58.20180522