摘 要: 随着我国现代化建设水平的不断提升, 如何实现从“中国制造”到“中国智造”的大踏步迈进, 成为我国制造业发展面临的重大课题。数控技术作为高端制造业的核心技术之一, 其在机械结构和控制系统等方面的设计已成为关注的焦点。本文概述了国内外数控技术的发展现状与研究成果, 分析了数控技术的发展趋势。

关键词: 数控技术; 现状; 发展趋势;

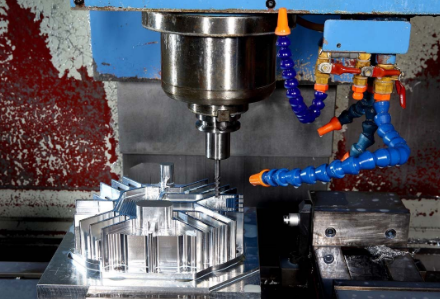

随着我国工业现代化建设水平的不断提升, 制造业对数控技术提出了更高的要求。为了迎合时代发展的需求, 必须加强对数控技术的改进与创新, 确保其符合实际需求, 在提升生产效率的同时, 也确保整体质量的提高。为了进一步分析数控技术的优化策略, 总结出数控技术的发展方向, 现就国内外的发展现状与研究成果进行概述。

1、 数控技术的发展现状

(1) 国外数控技术的发展现状。1952年, 美国麻省理工学院开发出世界上第1台数控系统, 开创了数控技术的先河。在随后的30年里, 数控技术进入了快速发展的时代。三菱 (MITSUBISHI) 与发那科 (FANUC) 公司先后于1986年、1987年推出了32位CPU数控系统, 使系统内部数据的交换速度有了显着提高。90年代后, 随着计算机技术的推广, 数控技术朝着开放式系统的方向发展。这种系统使数控技术有了良好的通用性, 也为网络化和智能化打下了技术基础。欧洲和日本相继开展OSACA与OSEC计划, 抢先建立开放式的数控系统。

21世纪后, 数控技术在控制精度上有了大幅度的突破。2010年国际制造机床展览会 (IMTS 2010) 上, FANUC公司展出Series 30i/31i/32i/35i-MODEL B数控系统。这套系统运用AI纳米级控制, NURBS插补控制等先进原理, 大幅度提高了工件表面的光洁度与轮廓的精确度。

目前, 国外的数控技术领域主要有两大阵营:一个是以西门子 (SIEMENS) 、FANUC为代表的数控系统厂商;另一个是以德玛吉 (DMG) 、山崎马扎克 (MAZAK) 为代表的大型机床制造商。MAZAK在基于第7代MAZATROL Smooth X技术上, 提出了全新的制造理念Smooth Technology, 旨在提供高性能、高智能化的产品与生产服务。FANUC推出了Series oi-MODEL F数控系统, 提高了与高档车床的兼容性, 并通过自动化装卸工件来提高运行效率, 缩短制造时间。

(2) 国内数控技术的发展现状。我国数控技术的研发工作开始于1958年, 目前已经具有了一定的自主知识技术与生产规模, 例如:北京精雕数控、华中数控与沈阳数控等。虽然国产数控系统在可靠性与功能性上与国外技术相比存在一定的差距, 但是近年来我国在多轴联合控制、系统的智能化与开放性等领域取得了一定的成绩。

2012年, 沈阳数控推出了具有智能功能的i5数控系统, 该系统可以由用户远程下达指令, 满足用户的个性需求, 使工业效率提升了20%, 被称为“指尖上的工厂”。2013年, 华中数控、武汉重型机床集团有限公司成功研发CKX5680七轴五联动车铣复合数控加工机床。同年, 北京精雕推出了JD50数控系统, 具备了操纵多轴联动加工系统的能力, 能够满足微米级精度的要求。2014年, 在第八届中国数控机床展览会 (CCMT 2014) 上, 华中数控推出了华中8型高端数控系统, 拥有“云管家、云维护、云智能”的3大功能, 旨在打造面向控制厂商、机床厂商、用户的数字化服务平台, 奠定了建立故障数据库和加工知识库的基础。

2、 数控技术的发展方向

(1) 开放式。随着时代的发展, 数控技术的通用性与适应性被寄予了较大的期望。开放式数控技术具有高度模块化的特征, 采用母系统、子系统以及各个模块的分级式控制结构, 其构造是可移植和透明的, 能够快速适应不同种类和档次的数控车床, 满足厂家和用户的需求。目前, 国际上的OSACA、OMAC和OSEC数控系统已经初具规模, 能够满足用户对性能最优化、价格最低化的要求, 人机交互感好、系统配置灵活。

(2) 多轴联动、系统复合化。多轴联动数控系统能够在工件表面加工出复杂的曲面, 采用多轴联动加工可实现刀具的最佳切割, 整体加工效率与质量精度有大幅度的提升。一般认为1台五轴联动加工机床的效率是2~3台三轴机床才能达到的。目前, 我国多采用国外的多轴联动控制系统, 此项技术对于我国来说还有许多壁垒, 因此要加快多轴联动控制系统的开发, 真正拥有国产的多轴联动控制系统。此外, 制造业越来越需要对工件进行综合加工。能对工件进行复合加工的数控机床, 相较于只具备单一加工功能的数控机床, 大幅度缩短了加工周期、省去了工件在不同工序上的转移、提高加工精度与生产效率, 有效的减少了机床与夹具的数量, 减少作业面积。

(3) 高速、高精度、高可靠性。数控机床的重要指标之一是加工速度, 机床的高速化将大幅度提升加工效率, 降低加工成本。目前直流电机驱动的主轴转速为15000~100000r/min, 工作台快移速度为60~200m/min, 切削进给速度高于60m/min, 最高加速度约为10g。我国沈阳机床集团与国外共同设计了高速主轴, 最高转速可为70000r/min;北京精雕集团自主研发的JDVT600_A12S高速钻铣中心主轴转速可达20000r/min, 运行平稳, 加工精度可达Ra20nm。

精度是数控机床的另一项重要指标, 直接关系到工件的加工质量。近年来, 加工中心与数控机床的精度分别从10um、3~5um提高到了5um、1~1.5um, 某些超精密机床的精度已到达纳米级。FANUC公司的一款超精密加工机床的精度可达1nm。研发超精度数控机床或加工中心, 成为数控技术的发展方向。

可靠性 (稳定性) 是系统能否正常工作的前提, 对于数控技术来说, 是直接判明优劣的关键之处。

3、 我国数控技术存在的问题

(1) 数控机床的重复定位问题。数控机床在进行设计时往往会形成以结果为导向的设计理念, 虽然可以实现预期的功能与要求, 但是往往会忽视设计的流畅性与整体性, 其结果就是数控机床的机械结构设计上出现大量的重复定位的问题, 大量的重复定位不但会带来零件变形的问题, 同时偶然的公差也会持续累积, 导致工件的最终加工质量下降。另外, 重复定位也会影响加工效率, 不利于提升经济效益。

(2) 传统加工过程粗糙。传统加工过程的粗糙问题也是目前数控机床应用过程中难以解决的问题之一。由于设计人员的专业素质参差不齐, 往往会导致旧刀具与新刀具的衔接不流畅, 可能会导致规格的制定等方面存在问题, 其结果就是工人的技能水平高低成为传统工艺加工水平的关键点。工件的平洁度低、粗糙度高、轮廓不清晰、外形尺寸不精确的问题难以从数控系统的设计上加以解决。

4、 提高国产数控技术的建议

我国的数控技术经过多年的发展, 积累了一定的经验, 但在高端数控技术上主要依赖于进口。为提高我国的数控技术, 提出以下参考建议。

(1) 提升数控技术的性能指标。数控技术要实现高速、高精度与高智能化, 需要与计算机技术与PLC控制技术相结合。采用64位高速芯片和先进的高精度控制技术, 如:高速平滑处理、柔性控制、参数曲线插补等技术;要实现高可靠性, 需深化相关的理论研究, 包括:试验技术、故障模式和分布模型等, 全面分析各种数控系统的故障原因, 建立完整客观的评测系统, 加强数控技术的可靠性;对于多轴联动控制与复合化, 需解决多轴轮廓误差补偿技术和多轴同步控制难题, 掌握多主轴、多刀架的设计能力与复合编程的技术能力等。

(2) 增强配套软硬件功能。研发出高性能的相关配套部件, 可以使软硬件的配合到达预期的状态。例如研发可控制高精度、高速的伺服系统和更高分辨率的编码器等数控设备;开发高性能的电机与电动主轴, 高速、高精度的滚珠导轨、丝杠。

5、 结语

数控机床是制造业的“主阵地”, 数控系统是数控机床的头脑。我国制造业能否向高端化迈进, 大程度取决于数控技术是否向开放式、复合化、高速、高精度等方向发展。在发达国家已经掌握关键技术的基础上, 我国必须重视创新性技术的研究, 大力开创数控技术的新局面。

参考文献:

[1]崔玉平.周济.智能制造是“中国制造2025”主攻方向[N].中国工业报, 2015, (8) 3 (B03) .

[2]徐巍.高档数控系统的功能规划和关键技术研究[D].上海交通大学, 2009.

[3]汪艺.DMG MORI携创新的高科技展品亮相CIMT2015[J].制造技术与机床, 2015, (6) :39-41.

[4]胡启林.沈阳机床i5数控系统为中国机床铸魂[J].装备制造, 2014, (7) :74-77.

[5]杨建武.国内外数控技术的发展现状与趋势[J].制造技术与机床, 2008, (12) :57-62.

[6]Pritschow G, Daniel Ch, Junghans G, etal.Open systemcontrollers-a challenge for the future of the machine toolindustry[J].CIRP Annals-manufacturing Technology, 1993, 42 (1) :449-452.