摘 要: 分析机械手的工作原理, 深入理解机械手的工作过程, 重点分析影响机械手工作效率的实际因素, 从而得出相应解决方案, 提高机械手模具的工作效率。

关键词: 机械手; 效率; 工作原理;

随着汽车模具行业的高速发展, 自动化的机械手在冲压生产过程中的应用已经十分普遍, 需求已经从能实现正常自动化生产到高效自动化生产的转变, 而如何实现机械手稳定高效的生产成为各大企业关注的重点。

1、 常用机械手类型

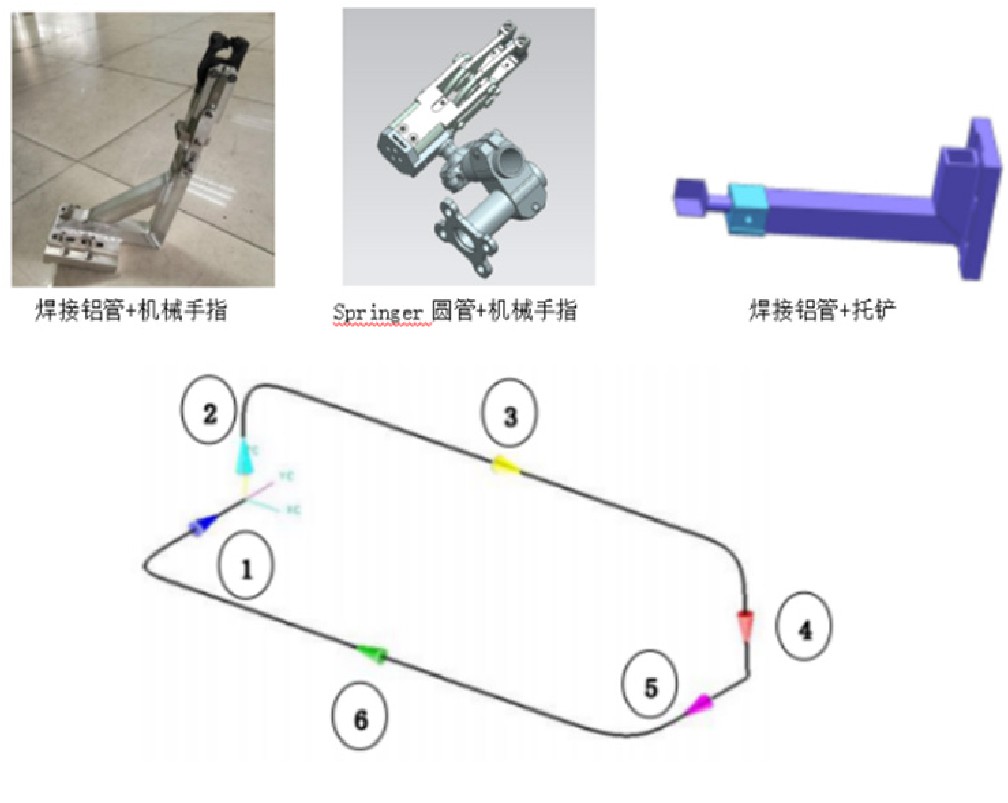

1) 焊接铝管+机械手指。机械手指为标准件, 连接杆铝管焊接而成, 制造成本相对较低, 但调整灵活度不够[1]。

2) Springer圆管+机械手指。机械手指和连接杆均为标准件, 制造成本相对较高, 由于采用的圆管加接头形式的连接, 因此调整非常的灵活方便[1]。

3) 焊接铝杆+托铲。此种类型的机械手只能起到托举产品作用, 不能夹持产品, 适合产品刚性较好的场合[1]。

2、 机械手的工作原理

机械手自动化生产是通过冲床[2]和机械手的周期性往复运动[3]来实现 (见图1) , 如下过程: (1) 拾取制件 (蓝色) ; (2) 提升制件到传送高度 (青色) ; (3) 传送制件到下一工位 (黄色) ; (4) 下降到放件位置 (红色) ; (5) 后撤释放制件 (紫色) ; (6) 返回拾取下一制件 (绿色) 。

图1 机械手类型及曲线

3、 机械手效率提升

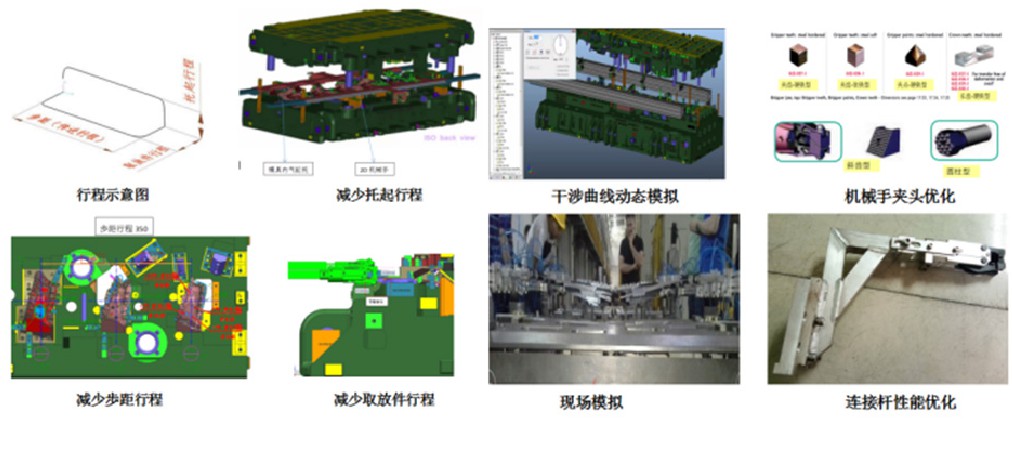

1) 减少行程。机械手做周期反复运行的三个行程 (托起行程, 歩距行程, 取放件行程) 中任何一个降低都将提升机械手的工作效率[4] (见图2) 。 (1) 托起行程降低:将产品的机械手托起改为模具气缸托起, 此种情况下机械手的托起行程为零; (2) 歩距行程减少:在保证模具有足够空间放置工作零件的时候, 选用最少歩距行程; (3) 取放件行程减少:在保证机械手能够完全退出模具工件的情况下, 导套往内移到极限位置, 同时对导套座子进行适当避位以获得最小的取放件行程。

2) 干涉曲线模拟。通过导入机械手干涉曲线, 应用软件对机械手进行动态模拟, 提前排查问题[4]。

3) 机械手夹头优化。不同的产品形状选择合理的机械手夹头有利于提高机械手工作的稳定性[4]。如带斜面产品可以用斜齿型的夹头, 复杂型面产品可选用夹点类型夹头。

4) 现场模拟。现场模拟可以很容易看出机械手夹持产品的稳定性, 抖动, 低头, 避位等情况。

5) 连接杆性能优化。机械手连接杆尽量做结实, 减少机械手生产过程中的抖动, 提高机械手工作的稳定性。

图2 提升机械手效率方案汇总

4、 结束语

通过对机械手工作原理解析, 结合工作实践挖掘出能提高机械手工作效率点。机械手效率每提高一点, 单位时间生产的产品越多。对大批量生产而言, 提高极小的效率能够产生极大的经济效益, 机械手工作效率也是成为冲压自动化生产中非常关键的一环。

参考文献:

[1]段来跟.多工位级进模与冲压自动化[M].北京:机械工业出版社, 2018.22-32.

[2]王平.冲压加工设备及自动化[M].武汉:华中科技大学出版社, 2006.35-46.

[3]廖伟.汽车覆盖件模具设计技巧, 经验及实例[M].北京:化学工业出版社, 2013.35-50.

[4]高晖.汽车冲压[M].北京:机械工业出版社, 2015.25-33.