摘 要: 某铁矿矿体产状平缓,矿岩软弱破碎,自建矿以来一直使用无底柱分段崩落法,该采矿方法在生产过程中存在矿石损失贫化大、支护强度大、采矿成本高等问题,已不适应矿山生产要求。本文综合利用层次分析法和模糊数学进行采矿方法优选,根据最大隶属原则,排定各采矿方案的优劣次序,推荐采用下向进路充填与大直径深孔嗣后充填联合采矿法。现场试验结果证明:该采矿方案在开采安全性、适应性、成本和效率方面的优势较为突出,具有良好的推广价值。

关键词: 层次分析; 模糊数学; 下向进路充填法; 大直径深孔嗣后充填法;

0、 引言

矿区位于莱芜断陷盆地内,在地貌上处于山前平原地带,矿区附近地面标高为190~200 m。该地区属暖温带大陆性气候,极端最高温度39.2℃,极端最低温度-21.8℃。年平均降水量为766.9 mm,多集中在6~9月。历年最大降水量为1404.9 mm(1964年),历年最小降水量为490.9 mm,日最大降水量为168.9 mm(1975年9月1日)。年平均风速3.0 m/s,全年主导风向为东北,地震烈度为7度。

矿床顶底板围岩及层间夹石的岩性种类较多,岩性变化复杂,稳定性情况分级多为Ⅳ~Ⅴ级,稳定性差~不稳定。矿体走向北西—近水平,倾向270°~320°,倾角10°~40°。Ⅰ矿床主矿体围岩顶板为奥陶系大理岩或古近系砾岩,底板为闪长玢岩或大理岩;零星矿体围岩顶板为闪长玢岩或蛇纹石化大理岩,底板为蛇纹石化大理岩或矽卡岩及闪长玢岩;砾岩矿体围岩顶板为古近系砾岩,底板多为大理岩和主矿体磁铁矿。Ⅱ矿床Ⅰ、Ⅳ矿体围岩顶板为石炭系板岩或古近系砾岩,底板为闪长玢岩或大理岩;Ⅱ、Ⅴ矿体围岩顶板多为闪长玢岩或蛇纹石化大理岩,底板为蛇纹石化大理岩或矽卡岩;Ⅲ、Ⅳ矿体围岩顶板为大理岩或蛇纹石大理岩,底板多为矽卡岩、闪长岩等。除大理岩、闪长岩及蚀变闪长岩等正常情况下稳定性较好外,其它围岩稳定性较差,在一定条件下容易发生失稳变形,造成一定危害。

矿区地应力较大,且矿岩软弱破碎,自建矿以来一直采用无底柱分段崩落法开采,接近矿体附近时巷道多变形或坍塌,不经支护几乎无法生产,且生产过程中存在矿石损失贫化大、支护强度大、采矿成本高等问题。若继续沿用该采矿方法,随着开采深度的进一步加大,地压显现将更为严重,损失贫化指标将更难控制,地表塌陷范围也将进一步扩大。根据矿山实际情况,以“安全、高效、经济、环保”为原则,开展采矿方法方案研究是矿山开采时的重要工作[1,2,3,4,5,6,7,8,9,10,11,12]。

1、 采矿方法选择

为了切实解决矿山所面临的难题和满足实际生产需求,同时考虑技术经济方面的因素,针对矿山倾斜、缓倾斜厚大破碎矿体的实际情况,可知进路充填法是开采此类型矿体的总体方向,采场可沿走向或垂直走向布置,同时需要对矿块尺寸参数进行深入研究,据此提出了2个技术上可行的采矿方案[1]:

方案Ⅰ—下向进路充填采矿法;

方案Ⅱ—下向进路充填与大直径深孔嗣后充填联合采矿法。

1.1、 下向进路充填采矿法

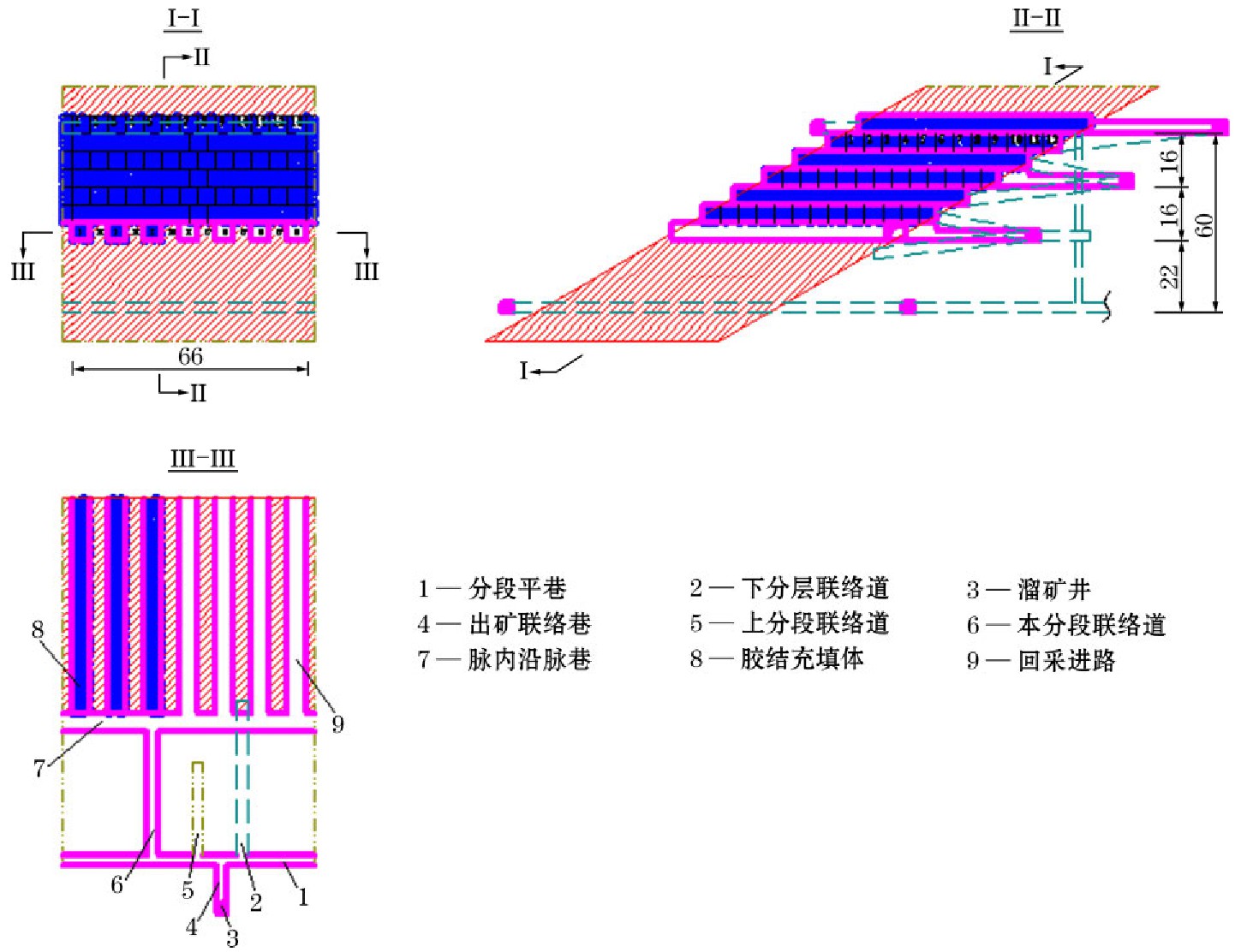

本采矿方法如图1所示。

1.1.1、 采场布置与采场结构参数

在矿体水平厚度小于30 m时,进路方向沿矿体走向布置,当矿体厚度大于30 m时,进路方向沿矿体走向方向和垂直矿体走向方向均可。在水平面上将矿体划分为盘区开采。当进路垂直矿体走向时,盘区沿矿体走向长65 m,此时若矿体水平厚度大于80 m,则沿矿体厚度方向划分为2个盘区。若进路方向沿矿体走向布置,则盘区沿矿体走向长65m。上分层进路和相邻下分层进路可垂直交叉布置,若不垂直交叉时,上下分层进路错开半个进路宽度位置。

图1 下向进路充填采矿法

在高度上将矿体划分为分段,从中段水平开始,往上第一分段高度为20 m,再往上的分段高度为15 m(目前矿山中段高度50 m)。分层进路高度5 m,进路宽度5 m。

1.1.2、 采准切割工程

在各分段水平掘进分段平巷,分段平巷之间用斜坡道连接。从分段平巷开始,沿矿体走向每隔65m掘1条分层联络道通达采场,每盘区每分层掘1条联络道,上下分层联络道在平面上错开一段距离(约10 m)。从联络道开始沿矿体走向在矿体下盘底板布置脉内沿脉平巷。当进路方向沿矿体走向时,分层联络道进入分层水平后再水平掘进,直至穿透矿体,该水平巷作为本分层联络平巷兼措施巷。

从沿脉平巷每隔一段距离布置回采进路。在矿体下盘脉外布置溜矿井和溜井联络道和其他采切工程。

1.1.3、 回采工艺

一回采自上而下分层进路回采,从分层沿脉巷开始,每隔一段距离进行进路回采,相邻进路之间隔采一。盘区内共分4期进路,分别为Ⅰ期、Ⅱ期、Ⅲ期和Ⅳ期进路。Ⅰ期进路回采完成后,回采Ⅱ期进路,同时进行Ⅰ期进路的充填工作,同理回采和充填Ⅲ期和Ⅳ期进路。

进路回采断面5 m×5 m,首层回采断面3.5 m×3.5 m,采用Boomer K41.DCS凿岩台车凿岩,孔深3.0~3.5 m,钻头直径Φ40 mm,铲运机出矿。

1.1.4、 采场充填

Ⅰ期进路回采完成后,在进行Ⅱ期进路回采的同时,进行Ⅰ期进路的充填工作。采用全尾砂胶结充填。充填前将待充进路进行平场工作,然后在进路底板上铺设钢筋金属网,并做好充填挡墙。再进行充填工作。从专用通风充填井引充填管充填,充填管经过充填天井至沿脉平巷、进入待充进路,充填管架设于进路的最高处,也可在充填体内预埋充填管。要求充填体强度大于3 MPa,进路底部3 m高范围内的充填体强度必须大于3 MPa,进路上部2 m高范围内强度必须大于2 MPa。为了保证充填接顶,进路回采时保持3°~5°的坡度,且充填引管水和洗管水不进入充填区。

1.1.5、 采场通风

在每个中段之间布置专用通风天井,在中段两翼各布1条通风充填天井,该天井与各分段平巷、脉内沿脉平巷贯通。主风流从一翼通风井上升至分段平巷和沿脉平巷,再从另一翼天井上升至上中段。回采进路采用局扇通风。每次回采爆破后,必须用局扇通风30 min以上,待污风完全排尽后方可进入工作面进行下一工序的作业。

1.2、 下向进路充填与大直径深孔嗣后充填联合采矿法

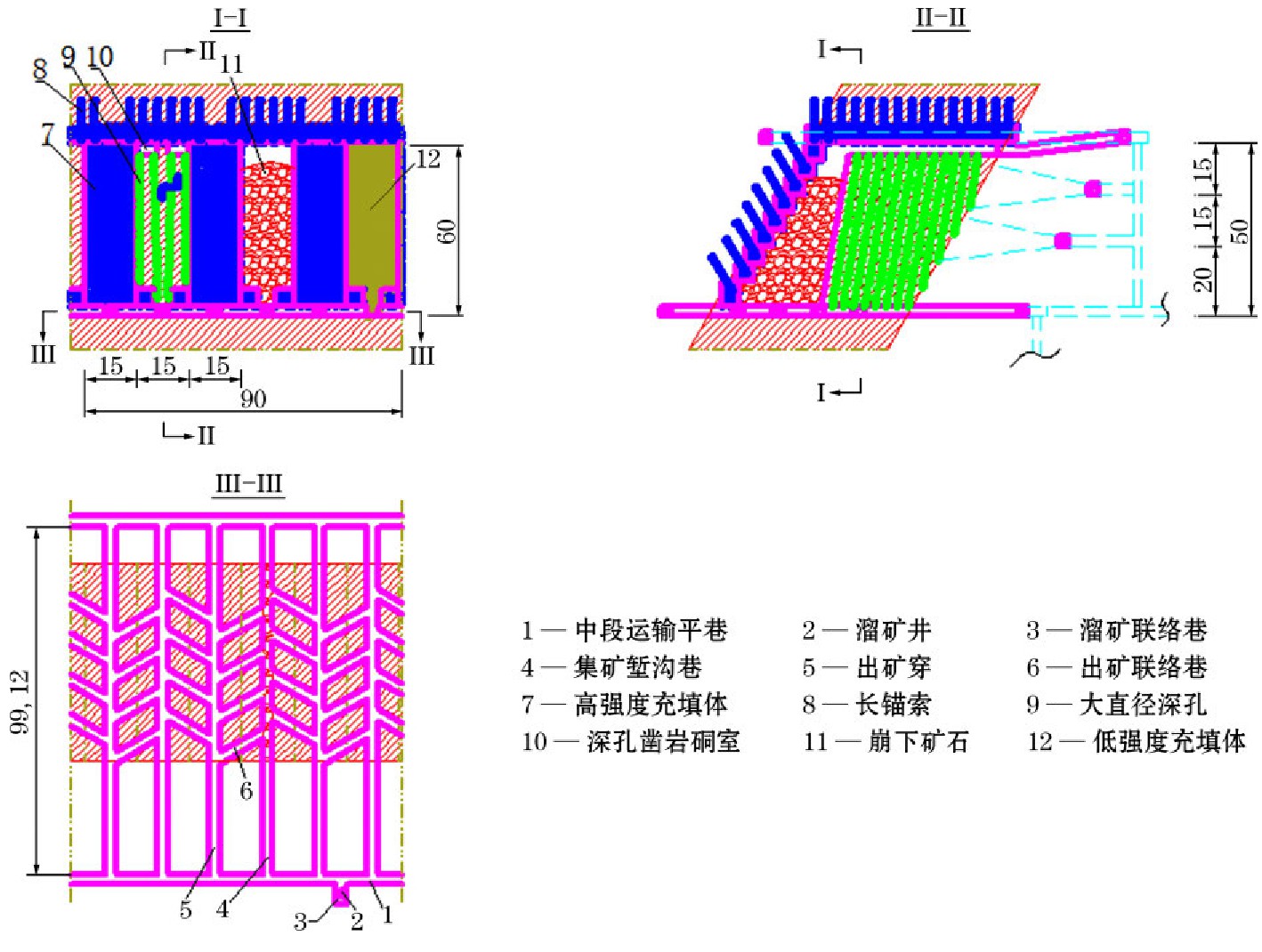

本采矿方法如图2所示。

1.2.1、 采场布置与采场结构参数

当矿体倾角小于30°时,采场长度方向最好沿矿体走向方向。延续原下向进路充填法的区域划分概念,仍将矿体划分为盘区[2]。

图2 下向进路充填与大直径深孔嗣后充填联合采矿法

第一、二步骤采区宽12~15 m。盘区宽度72~90 m,即每3个第一步骤采区和3个第二步骤采区合为一个盘区。采区长度控制在50~60 m为宜。分层进路高度5 m,进路宽度4~5 m。

1.2.2、 采准切割工程

在各分段水平掘进分段平巷,分段平巷之间用斜坡道连接。从分段平巷开始,沿矿体走向每隔72~90 m掘1条分层联络道通达采场,每盘区每分层掘1条联络道,上下分层联络道在平面上错开一段距离(约10 m)。对于第一步骤采区,从沿脉平巷每隔一段距离布置回采进路。对于第二步骤采区,在中段水平布置堑沟底部结构,包括出矿平巷、出矿联络巷、集矿堑沟巷等。第二步骤采区顶部布置深孔凿岩巷(硐室)。在矿体下盘脉外布置溜矿井、溜井联络道和其他采切工程。

1.2.3、 回采工艺

本采矿方案分二步骤回采与充填,第一步骤用下向进路充填法回采与充填,其工艺类似于单一下向进路充填法(方案Ⅰ)。

在第一步骤回采和充填时为第二步骤回采和充填创造条件,包括第二步骤采场的顶部、底部、侧部、端部甚至底部都要形成高强度胶结充填体。第二步骤采场的顶部和侧部的充填体还要用长锚索锚固连接于上部围岩中。

二步骤回采时,在采场顶部凿岩巷用Simba E7C钻机或T100钻机或其他深孔钻机钻凿下向平行深孔,孔网参数采用类比法或通过系列爆破漏斗法确定。

因矿体极不稳固,切割槽用VCR法形成,或用天井钻机掘切割天井,再用切割天井爆破形成切割槽、或用爆破成井法形成切割井,再形成切割槽。落下矿石在采场底部堑沟底部结构出矿,铲运机出矿。

1.2.4 、采场充填

一步骤采场充填与方案Ⅰ类似。第二步骤采场回采完成后,进行嗣后全尾砂胶结充填。要求充填体强度为1 MPa,当采场下部仍为矿体,需要再布置采场时,则采场底部8 m高的范围内用3 MPa的充填体强度充填。

充填前,将采场底部和中部进入待充采空区的所有出入口用挡墙封堵。在采场顶部引充填管充填。为了充填挡墙的安全,首次充填高度不得高于底部巷道高度的三分之二,待充填体初凝后进行第二次充填,本次充填高度为底部巷道顶板以上1 m的高度位置。在中部分段凿岩巷位置采用同样的充填方法。

1.2.5、 采场通风

第一步骤采场通风类似于方案Ⅰ。

第二步骤采场顶部通风:风流从上盘(或下盘)脉外沿脉巷,通过联络巷进入工作面,再从下盘(或上盘)脉外沿脉巷回风。

第二步骤采场底部通风:风流从上盘(或下盘)脉外沿脉巷,通过出矿穿脉巷,再从下盘(或上盘)脉外沿脉巷回风。

回采落矿时也可采用的通风路线:中段沿脉巷→出矿穿→出矿联络道→炮孔(或空区)→凿岩巷→上中段沿脉巷。必要时采用局扇加强通风。

2 、采矿方法方案模糊综合优选

为避免单因素定性分析和简单的技术经济指标比较在采矿方法方案决策中的局限性,采用了能将定性指标和定量指标统一起来的、可以进行多因素综合定量比较分析的方法——模糊综合评判对各采矿方法方案进行了对比分析,以寻求安全、高效、合理、经济的开采工艺方法。

2.1、 模糊综合评判法

由于影响采矿方法最终开采效果的因素众多,且采矿活动对人员和周围环境的影响也是多方面的,单由某一因素的优劣来确定一个采矿方法是不充分的。为此,需综合各因素来选择采矿方法[3,4,5]。

模糊评判优选的主要步骤如下。

(1)确定采矿方法选择的比较因素和指标。影响采矿方法选择的因素很多,主要按照劳动生产率、经济、资源利用率、安全、合理程度等几类进行选择,如:生产能力、采矿成本、千吨采切比、损失率、贫化率、安全状况、通风条件、劳动强度、工艺复杂程度、对矿体适应性等。

(2)确定各因素的权重值。以上各因素对采矿方法选择的重要程度是不相同的,并且因各矿条件不同也有所差异,所以需根据矿山具体条件确定各因素的权重值。为减少专家评议法的主观影响,在此采用层次分析法确定权重值。

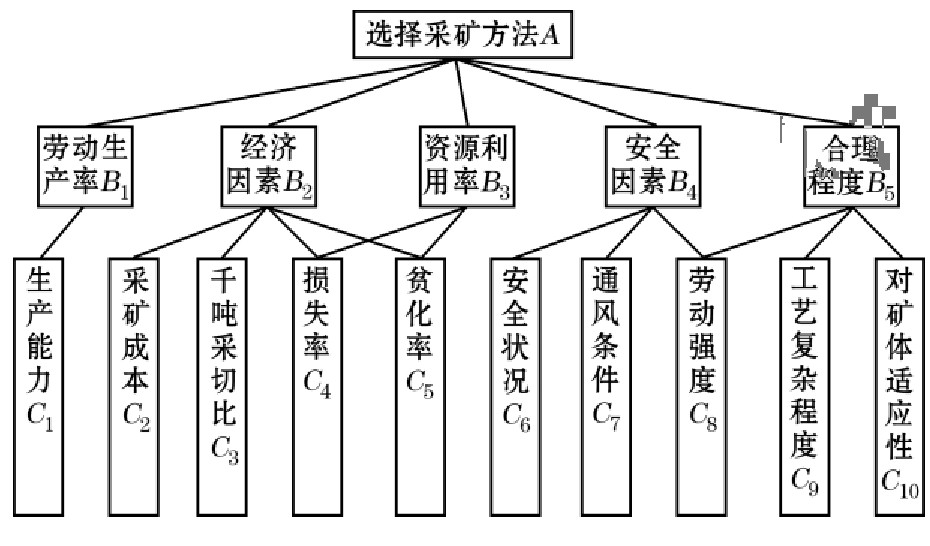

分析第一步首先是根据各因素的隶属关系建立层次结构模型,该模型结构如图3所示。

图3 采矿方案选择层次结构模型

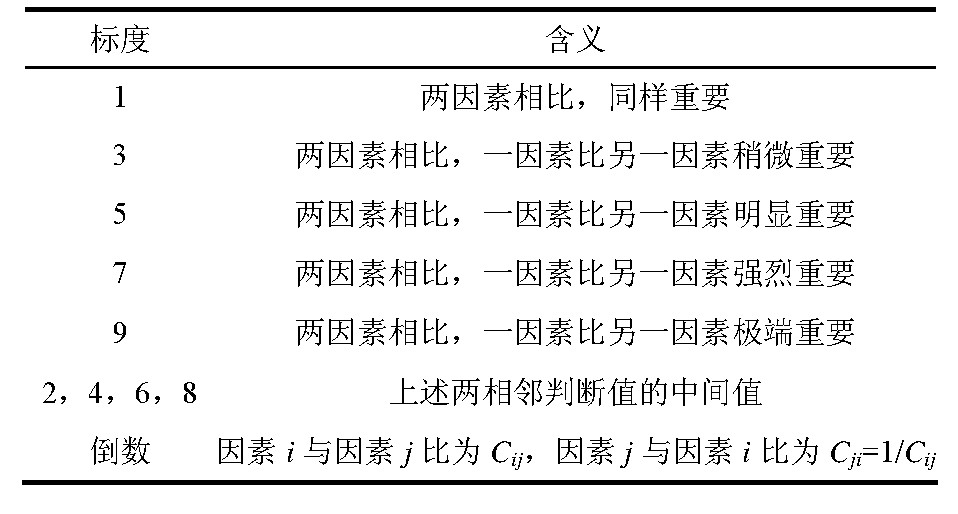

在每一分层对各因素采用表1所示的1~9标度方法两两比较,进行重要性评价,得出模糊判断矩阵。

表1 判断矩阵标度及其含义

在开始多目标模糊优选之前,需对各因素的指标进行无量纲化,以使各因素具有可比性。对定量指标,rij由式(1)确定:

式中,fjmax—j因素指标的最大值;fjmin—j因素指标的最小值;d—级差,d=(fjmax-fjmin)/(1-0.1);fij—i方案j因素的指标值。

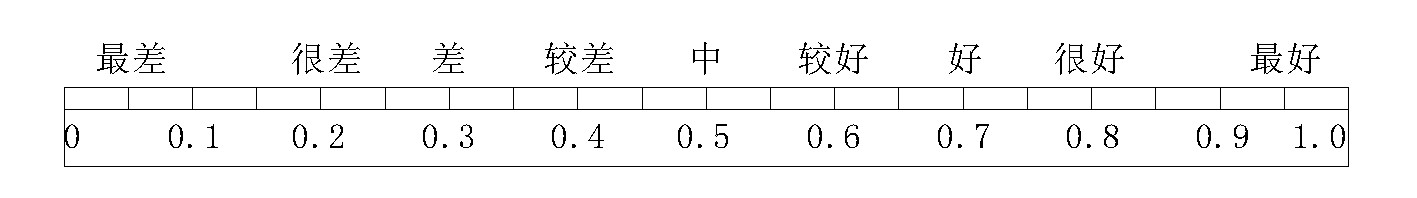

(3)定性指标赋值。对定性指标采用等级评定法,按九级赋值标准(见图4)给出评定值。

图4 九级赋值值标准

2.2、 采矿方法方案模糊决策法优选

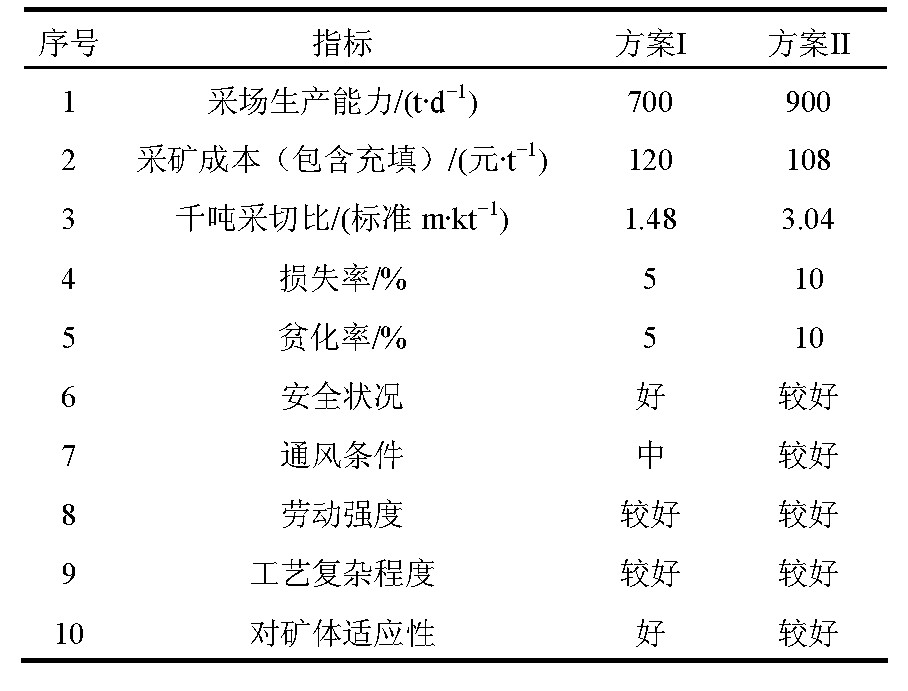

根据采矿方法方案模糊综合评判步骤和原理,结合生产实际情况,确定了矿山软弱破碎矿体适宜采矿方法方案的主要因素指标评定值,具体取值如表2所示。

表2 采矿方法方案主要因素指标

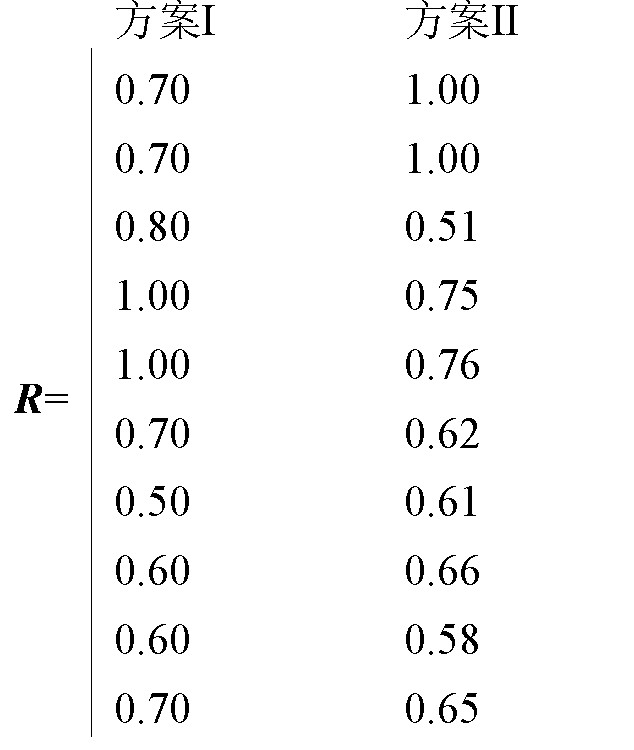

采矿方案模糊决策优选矩阵R为:

运用加权平均模型对这两个采矿方案进行评价,计算结果为:

A=W?R=(0.721,0.741)

根据最大隶属原则,排定各采矿方案的优劣次序。上述两种采矿方法方案从优到劣的次序依次是:方案Ⅱ>方案Ⅰ,即对于该矿山软弱破碎矿体最为适宜的采矿方案为方案Ⅱ——下向进路充填与深孔嗣后充填联合采矿法[6]。

3、 结论

上述两个采矿方法方案在开采安全性、适应性、成本和效率方面等方面各有优缺点,技术经济指标存在一定差异,从单因素定性分析和简单的技术经济指标比较来确定最适合矿山软弱破碎矿体的开采方案比较困难。

为避免单因素定性分析和简单的技术经济指标比较在采矿方法方案决策中的局限性,采用模糊综合评判法进行对比分析,从评判结果来看:方案Ⅱ>方案Ⅰ,即对于矿山软弱破碎矿体最为适宜采用方案Ⅱ——下向进路充填与深孔嗣后充填联合采矿法。

参考文献

[1]于润沧,等.采矿工程师手册[M].北京:冶金工业出版社,2009.

[2]孟稳权.冬瓜山铜矿阶段空场嗣后充填采矿方法的底部结构选择与优化[J].矿冶,2004,13(4):4-7.

[3]盛军坤,郭灵飞,尚东,等.基于层次分析法和模糊数学的采矿方法优选[J].煤炭技术,2016,35(1):17-19.

[4]刘玉龙,丁德馨,李广悦,等.层次分析法在铀矿山采矿方法优化选择中的应用[J].矿业研究与开发,2011,31(6):8-10+112.

[5]叶海旺,常剑.基于模糊决策和层次分析法的采矿方法选择[J].武汉理工大学学报,2009,31(8):145-148+153.

[6]谭玉叶,宋卫东,雷远坤,等.基于模糊聚类及层次分析法的采矿方法综合评判优选[J].北京科技大学学报,2012,34(5):493-494.

[7]李莎莎.基于改进层次分析法和熵权法的采矿方法优选研究[J].化工矿物与加工,2020,49(03):1-4.

[8]唐明杰.基于FM-EWM-PSO法的采矿方法优选模型研究[J].化工矿物与加工,2020,49(03):5-8.

[9]张钦礼,赵宇飞,荣帅,康虔.基于变权重理论和TOPSIS的缓倾斜薄矿脉采矿方法优选[J].黄金科学技术,2019,27(06):844-850.

[10]马少维.基于改进型AHP-TOPSIS评判模型的采矿方法优选[J].矿业研究与开发,2019,39(10):1-4.

[11]查道欢,钟文,罗建林,柯俞贤.基于AHP-FUZZY的某锌金多金属矿采矿方法优选[J].矿业研究与开发,2019,39(09):6-11.

[12]何宇翔,杨溢,张志华,曹俊阳.基于模糊数学在采矿方法中的优化[J].矿冶,2018,27(04):41-44.