前言

钢结构建筑是一种新型的节能环保的建筑体系,被誉为 21 世纪的“绿色建筑”之一,是一种节能环保、能循环使用的建筑结构。具有节能环保、可循环、可回收使用特征,符合发展绿色建筑的低碳经济要求、符合可持续发展的生态理念。

大多数大型钢结构产品在生产过程中均需要进行抛丸除锈、喷涂处理,使用油漆进行喷涂过程中将不可避免地产生含 TVOC( 主要为甲苯、二甲苯和非甲烷总烃) 的有机废气。由于大型钢构类生产项目一般需要的空间较大,喷涂时产生的废气又相对较少,因此,一般收集处理较为困难。

目前,许多大型钢构类生产企业工艺设备技术水平较低、环保意识淡薄,采用露天( 搭棚) 方式焊接和喷涂,或即使在室内进行焊接和喷涂,也未对喷涂废气采取任何治理措施,导致含有大量有机物( 主要为甲苯、二甲苯和非甲烷总烃) 的喷涂废气呈无组织排放方式排入到大气环境中,给人们的生活环境带来了极大的危害。本文结合某大型钢结构生产企业实际采取的喷涂废气治理方法进行喷涂废气污染防治可行性分析,旨在为同类项目喷涂废气污染治理及进一步改良涂装废气治理工艺和技术提供参考依据。

1 喷涂工艺

钢构产品的喷涂工艺流程为: 将抛丸除锈处理后的钢构产品送至专门的喷漆车间,采用高压无气喷涂工艺。

一般情况轻钢结构、桥梁钢结构、设备钢结构、C / Z 型钢需要进行防腐处理,需要进行喷漆。按照客户订单要求,一般在项目厂区内进行底漆和中间漆的喷涂,面漆一般根据实际需要在施工现场进行。

喷底漆: 主要使用中灰防锈底漆、红丹防锈底漆、水性无机富锌底漆、环氧富锌底漆等。将混合好的油漆静置 30 min 后采用高压无气喷涂机对钢构产品进行喷涂,漆膜厚度约 60 um,底漆一般喷 1 ~2道,间隔约 1 ~2 h,然后自然晾干( 时间约 2 h) ,后根据客户用途需要决定是否喷中间漆。

喷中间漆: 主要使用环氧云铁中间漆。将混合好的油漆静置 30 min 后采用高压无气喷涂机对钢构产品进行喷涂,漆膜厚度约 90 um,中间漆一般喷1 道,间隔约 1 ~ 2 h,然后自然晾干( 时间约 2 h) ,后外运至客户施工现场。

2 涂装废气污染源产生情况

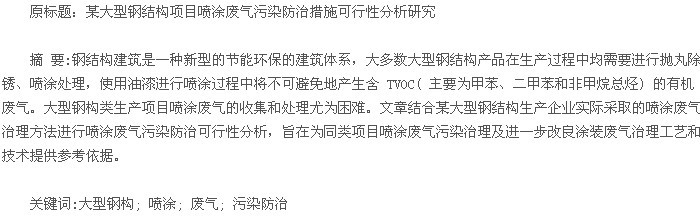

钢结构产品是根据客户订单需要而生产制造,形状、表面积差别较大( 如型材类油漆耗量相对大,箱型、圆管类构件油漆耗量较小) ,按照企业依据实际使用的经验数据估算钢结构表面积,即: 轻钢约32 m2/ t,重钢约 14 m2/ t。底漆比重为 2. 2 kg/L,厚度按60 um 计算,可喷面积为 16. 67 m2/ L。中间漆比重为 2 kg / L,厚度按90 um 计算,可喷面积为 11. 11 m2/ L。平均油漆: 稀释剂 =2∶1。喷漆车间废气( 含晾干废气) 含有甲苯、二甲苯、非甲烷总烃,原漆和稀释剂的苯系物含量见表1。【表1】

3 涂装废气污染源治理及排放情况

3. 1 喷涂废气收集措施

喷漆车间内设置固定的喷漆点,配套相应喷漆防护设施,每个喷漆防护设施长 20 m、宽 8 m、高 5m,顶部为弧形,外观像一个长方体的人形保护走廊。防护设施下部安装滑轮可前后伸缩移动,设施顶端及两侧全部封闭,另外两端的一头敞开一头封闭,封闭的一端固定抽风,敞开的另一端自然送风,形成微负压( 敞开端设置软帘封闭) 。

将需要喷漆的工件用行车或叉车送到喷漆点固定,然后将喷漆防护设施移动到喷漆点,形成一个临时小型封闭的喷漆房,并在里面进行人工调漆及喷漆,同时一侧抽风,一侧自然送风,抽出的风进入废气处理设施进行处理。喷漆结束后自然晾干 2 ~ 4h,然后产品直接装车外运。

3. 2 喷涂废气治理及排放

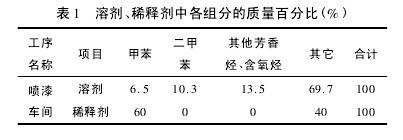

考虑到喷漆间是一个独立的封闭空间,采用成套干式漆雾处理系统( 玻璃纤维过滤棉 + 活性炭吸附) ,工作原理示意图见图 1。【图1】

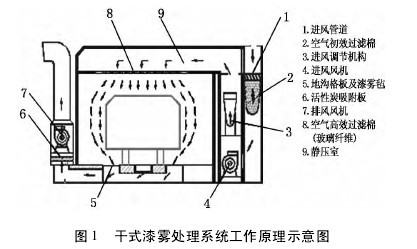

在喷漆状态下,进风风机、排风机启动。室外新鲜空气由进风口经过进风空气过滤棉过滤进入送风机,气流进入静压室,静压室底部的过滤顶棉对气流进行均压,并阻截固态尘埃。清洁空气呈层流方式进入室内,在工件周围形成风幕,使过喷漆雾不向四周弥散。此时,在下泻气流的作用下过喷漆雾将不会在操作者呼吸带滞留,而随气流下降。在排风机的作用下,过喷漆雾经底部玻璃纤维毡过滤棉( 具有较疏松的结构,阻力增加小的特点,并且自由状态时厚度较厚,过滤效率达 90% 以上) 吸附处理后,废气中残余的有机废气再经活性炭吸附装置二次过滤( 有机废气去除率≥95%) ,最后由排风机引至楼顶排气筒( 由地面算起高 25 m) 排放。【图2】

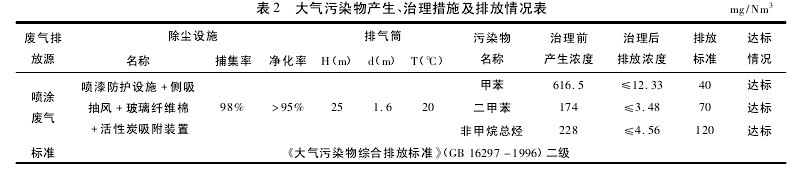

废气处理流程见图 2。即: 喷漆废气采用喷漆防护设施 + 侧吸抽风 + 玻璃纤维棉 +活性炭吸附装置净化喷漆废气工艺处理后通过25 米高排气筒排放。该法净化效率可达95%以上,排放的污染因子均能达到《大气污染物综合排放标准》( GB 16297 -1996) 二级标准。( 见表2)【表2】

4 涂装废气的污染防治措施可行性分析

喷漆原料由不挥发份和挥发份组成,不挥发份包括成膜物质和辅助成膜物质,挥发份指溶剂和稀释剂。喷漆废气中的有机气体来自溶剂和稀释剂的挥发,有机溶剂不会随油漆附着在喷漆物表面,在喷漆和固化过程将全部释放形成有机废气。

喷漆废气中漆雾颗粒微小、粘度大,易粘附物质表面,净化有机废气前必须去除漆雾。目前国内同类钢构企业喷涂废气治理措施即为喷漆防护设施( 喷漆房) + 侧吸抽风 + 玻璃纤维棉 + 活性炭吸附装置净化处理漆雾颗粒物,其处理结果较好,喷涂废气处理设施实例见图 3:【图3.略】

4. 1 漆雾治理措施分析

采用喷涂法涂装时产生的喷涂液,形成漆雾分散到周围的空气里,在喷涂过程中溶剂气化扩散。

在喷涂过程中会产生漆雾,晾干过程中有机溶剂挥发会产生有机化合物,该部分废气主要成分为甲苯、二甲苯和非甲烷总烃。

喷漆漆雾处理分干式处理和湿式处理方式,其中湿式处理又可分为水幕帘式处理、文丘里式水处理和水旋式处理等。干式处理方式不使用水,没有废水的产生,运行费用低。但这种方法过滤漆雾不够彻底,设备污染严重,着火的危险性大。湿式过滤方式是用水来过滤漆雾,过滤出效率高,设备污染小,有过滤废水产生,需另外设置污水处理系统。漆雾处理方式比较见表 3。【表3.略】

4. 2 有机废气治理措施

废气油漆喷涂、烘干过程中,挥发的苯系物等有机废气最多。有机废气净化的方法有直接燃烧法、催化燃烧法、活性炭吸附法、吸收法、冷凝法等。各种方法的主要优缺点见表 4。【表4.略】

由表 4 可知,几种方法各有优缺点,适用于不同的情况,由于活性炭吸附技术相对简单、有效,使其成为回收有机气体的首选技术。由于大型钢结构项目喷漆室产生的含苯系物等有机废气的浓度较低,不适合直接燃烧。结合工程实际情况,考虑去除效率、运行费用等,一般采用活性炭吸附法处理有机废气。活性炭是由各种含碳物质( 如木材、泥煤、果核、椰壳等原料) 在高温下炭化后,再用水蒸气或化学药品( 如氯化锌、氯化锰、氯化钙和磷酸等) 进行活化处理,然后制成的孔隙十分丰富的吸附剂,具有优良的吸附能力。

根据《四川太古飞机工程服务有限公司第一阶段( 含简易机库) 机库维修项目环境影响报告书》及该项目在 2011 年通过由四川省环保厅组织的验收监测报告。该项目采用高压无气喷涂方式、废气产生量79 000 m3/ h、二甲苯浓度 128 mg / m3,废气处置方式为: 喷漆房 + 玻璃纤维棉 + 活性炭吸附,废气处置效率为 95%。通过该项目环评验收监测报告可以看出,此类项目采取的喷涂废气治理措施是能够达标排放、且可靠可行的。

5 结论

根据上述分析及同类项目环保验收实际监测结果,大型钢构类项目喷涂废气采用喷漆房 + 玻璃纤维棉 + 活性炭吸附处理后,产生的有机废气( 主要成分为甲苯、二甲苯和非甲烷总烃) 的排放速率和排放浓度均能达到《大气污染物综合排放标准》( GB 16297 -1996) 表 2 中的二级标准。

参考文献:

[1]庞金满. 关于喷漆房大气污染环评检测问题探讨[J]. 生物技术世界,2012,3( 72) .

[2]陈明. 喷漆废气治理技术方案[J]. 广州化工,2011,39( 7) : 128 - 129.

[3]江梅,等. 有机溶剂使用行业 VOCs 排放控制标准体系的构建[J]. 环境工程学报,2011,1( 3) .

[4]钟玉柱,陈廷. 浅析工程机械涂装发展现状与改进措施[J]. 现代涂装术,2012,1( 1) :37 -40.

[5]刘仕飞,等. 涂装废气处理的方法[J]. 制造技术与材料,2011,19( 3) :39 -40.

[6]邱灿,魏立,范小娟. 无气喷涂机在钢结构涂装中的应用[J]. 现代涂料与涂装,2011,12:65 -68.

[7]李连缀,李敏风. 无气喷涂设备与工艺概述( 二)[J]. 中国涂料,2012( 5) :63 -65.