第一篇化学实验论文范文:

题目:化学镁合金化学机械抛光中缓蚀剂的研究

摘要:基于碱性氧化铈抛光液体系,研究了磷酸氢二纳和氟化钾两种缓蚀剂对镁合金缓蚀影响的基本规律。采用扫描电镜、X射线光电子能谱和电化学实验分析了化学机械抛光中镁合金表面微观形貌和缓蚀机理。发现:1%(质量分数)磷酸氢二纳电荷转移电阻最大为7481Ω·cm-2,电流密度最小为0.01441mA/cm2,具有最佳缓蚀能力。Na2HPO4在镁合金表面生成完整的钝化膜,具有很好的缓蚀能力。其缓蚀机理是:Na2HPO4在镁合金表面生成MgHPO4,可以阻挡腐蚀介质向镁合金表面靠近,有效抑制了镁合金基片的腐蚀。

关键词:化学机械抛 光缓蚀剂 电化学

好的力学性能,使得镁合金在航天、航空以及3C等领域得到了广泛的应用。镁合金所表现出的轻质、高阻尼性、抗振、高导热性、抗电磁干扰、高电负性和易于回收等性能优势有助于扩展镁合金在工程上的应用范围,但是镁合金质地软、硬度低,使得镁合金在加工过程中极易出现划伤、磨损等表面缺陷。特别是一些关键或者重要的精密零部件常需要实现极高精度,近无缺陷的超精密加工。化学机械抛光技术(Chemical mechanical polishing,CMP)作为一种超精密加工技术,可以实现大平面表面的全局平坦化,得到完美的镜面效果。通过化学机械抛光可以实现镁合金表面超精密加工[1-3]。

化学机械抛光过程中的材料去除主要是由抛光液的化学作用、磨粒以及抛光垫的机械作用共同产生。因此为了得到高效高精度的表面抛光效果,一方面应利用机械和化学的协同作用有效提高基片凸处表面的材料去除率,另一方面应利用缓蚀剂有效保护基片的凹处表面,降低其材料的腐蚀速度[4,5]。镁合金性能活泼,因此缓蚀剂的选择在镁合金化学机械抛光中显得极为重要,也是目前镁合金CMP研究的热点和难点问题之一[6-8]。

众多研究学者对镁合金的缓蚀进行了研究。李凌杰等[9]的研究表明十二烷基苯磺酸钠(SDBS)对AZ31镁合金在3.5%NaCl溶液中的缓蚀率达到90%,而且缓蚀率不受温度的影响。赵蕊等[10]探索了SDBS对酸性中镁合金缓蚀效果的影响规律,并解释了SDBS吸附机理。然而关于碱性抛光液中缓蚀剂对镁合金的腐蚀的研究报道得较少。本实验分别选取磷酸氢二纳和氟化钾(KF)两种缓蚀剂,研究其在碱性抛光液中对镁合金基片的缓蚀性能。采用X射线光电子能谱仪分析缓蚀剂在镁合金表面的膜层成分,并通过电化学分析法研究上述缓蚀剂在抛光液中对镁合金缓蚀的作用机理。

1、实验

1.1、实验材料

试样为AZ91D镁合金,尺寸为20mm×20mm×5mm。基片露出工作面面积:1.0cm2,非工作面利用环氧树脂封装;抛光液为碱性氧化铈抛光液。

1.2、实验设备

荷兰IVIUM电化学工作站、X射线光电子能谱仪、扫描电子显微镜、超声波清洗机。

1.3、实验方法

通过电化学实验研究镁合金在含有两种不同缓蚀剂抛光液中的极化曲线以及交流阻抗。极化曲线以及交流阻抗测量设置:采用三电极体系,参比电极为AgCl电极、辅助电极为Pt电极、测试介质为含4种不同缓蚀剂的抛光液,缓蚀剂在抛光液中含量分别0.1%、0.5%、1%、1.5%(质量分数);极化曲线电位扫描范围-1.9~-0.5V,扫描速率为10mV/s;交流阻抗测试频率范围10-2~105Hz,阻抗测试扰动信号10mV;并通过扫描电镜以及X射线光电子能谱仪分析镁合金表面成膜形貌及成分。

2、结果与分析

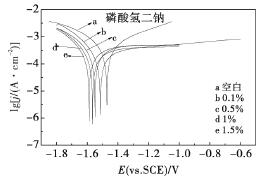

2.1、Na2HPO4对镁合金基片电化学性能的影响

图1为镁合金基片在添加了0.1%、0.5%、1%、1.5%(质量分数)Na2HPO4的化学机械抛光液中的极化曲线图。由图1可以看出,虽然Na2HPO4用量不同,但阳极极化曲线的形状类似,阴极极化曲线变化显着,并且自腐蚀电位显着负移,说明Na2HPO4是一种阴极型缓蚀剂。由图1、表1分析可得:加入Na2HPO4后,镁合金的阴极析氢电化学过程被显着抑制同时随着Na2HPO4浓度的增加,自腐蚀电位明显负移。当Na2HPO4的添加量达到1%(质量分数)后,自腐蚀电流密度不再发生明显变化,缓蚀率由式(1)计算可得,为89.4%。

图1 镁合金在不同Na2HPO4含量抛光液中的极化曲线

图2 镁合金在不同Na2HPO4含量抛光液中的电化学阻抗谱

由图2可以看出,加入缓蚀剂Na2HPO4后,镁合金基片在抛光液中的交流阻抗谱的容抗弧曲率半径明显增大,当Na2HPO4含量达到1%(质量分数)时,容抗弧半径最大。随着Na2HPO4含量的增加,镁合金表面形成的保护膜逐渐变得完整致密,Na2HPO4含量为1%(质量分数)时达到最佳。当Na2HPO4含量超过1%(质量分数)时,容抗弧半径减小,缓蚀效果开始降低。由表1可以看出:当Na2HPO4含量为1%(质量分数)时,电荷转移电阻Rt最大为7481Ω·cm-2,由式(2)计算缓蚀率为85.9%,缓蚀趋势与极化曲线中自腐蚀电流密度数据所示趋势一致。

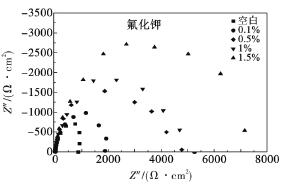

2.2、KF对镁合金基片电化学性能的影响

图3为镁合金基片在添加了0.1%、0.5%、1%、1.5%(质量分数)KF的抛光液中的极化曲线。由图3可以看出,加入KF后镁合金基片自腐蚀电位正移,随着KF浓度的增大,自腐蚀电位正移明显,且阴极支和阳极支都出现下降趋势,表明阴极极化电流与阳极极化电流都受到了抑制。根据自腐蚀电流密度变化计算可得:当KF含量为1.5%(质量分数)时,由式(1)计算可得缓蚀率达82.7%。

图3 镁合金在不同KF含量抛光液中的极化曲线

图4 镁合金在不同KF含量抛光液中的电化学阻抗谱

由图4可以看出,随着缓蚀剂KF在抛光液中含量的增加,镁合金基片在抛光液中的交流阻抗谱的容抗弧曲率半径逐渐增大,当KF含量达到1.5%(质量分数)时,容抗弧半径最大。从表2可以看出,当KF含量为1.5%(质量分数)时,电荷转移电阻Rt最大为6902Ω·cm-2,由式(2)计算可得缓蚀率为82.6%,其趋势与极化曲线中自腐蚀电流密度数据所示趋势一致。综合分析,Na2HPO4含量为1%(质量分数)时,电荷转移电阻Rt最大为7481Ω·cm-2,电流密度最小为0.01441mA/cm2,大的电荷转移电阻与小的电流密度表示缓蚀能力较强,因此1%(质量分数)Na2HPO4最有最佳缓蚀能力。

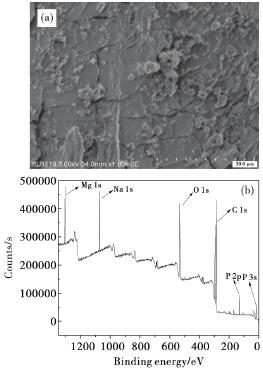

2.3、镁合金表面成膜形貌及成分。

图5为镁合金基片放置于Na2HPO4含量为1%的抛光液中静置10min并干燥后的表面形貌图及膜层成分分析图。

图5 镁合金在含Na2HPO4的抛光液中浸泡10min后的表面形貌及XPS图

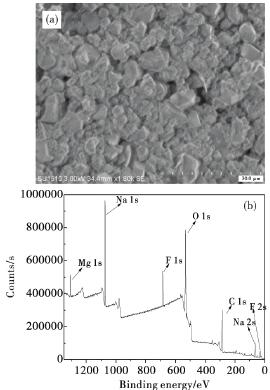

图6为镁合金基片放置于KF含量为1.5%(质量分数)的抛光液中静置10min并干燥后的表面形貌图及膜层成分分析图。如图6(a)所示,镁合金基片表面生成颗粒状物质;通过XPS分析其表面成分,如图6(b)所示,发现在685.7eV处存在F 1s峰,这说明在含有氟离子的抛光液中,镁合金的腐蚀能够得到一定程度抑制。这可能是由于镁合金表面形成了稳定的氟化镁膜,抑制了镁合金表面的腐蚀,但是氟化镁在镁合金基体表面的分布不均匀,不能很好地覆盖在镁合金的表面,所以在抛光液中KF对镁合金的缓蚀效果不是很理想。

图6 镁合金在含KF的抛光液中浸泡10min后的表面形貌及XPS图

3、结论

(1)1%(质量分数)磷酸氢二纳电荷转移电阻Rt最大为7481Ω·cm-2,电流密度最小为0.01441mA/cm2,具有最佳缓蚀能力。

(2)Na2HPO4在镁合金表面生成完整的钝化膜,具有很好的缓蚀能力。Na2HPO4在镁合金表面分别生成MgHPO4,可以阻挡腐蚀介质向镁合金表面靠近,能有效抑制镁合金基片的腐蚀。