摘 要: 某公司是为生产商提供物流仓储的公司, 为提高全厂的自动化水平, 规划出一间厂房进行自动导引车 (AGV) 试点, 其中该厂房主要有17列货架, 每个货架有5层, 然后采用AGV设备将货物分类放置在货架上, 24 h不停地工作。结果表明, AGV完全可以胜任此项工作, 而且减少人力, 此外针对小型仓库, 相对于建造立体库较为节省成本。

关键词: 物流仓储系统; 自动导引车 (AGV) ; 立体仓库;

Abstract: Producer of a company is to provide logistics warehousing company, in order to improve the level of automation, the factory planning out a pilot plant for automatic guided vehicle (AGV) , wherein the plant mainly has 17 column shelves, each shelf has five layers, and then uses the AGV equipment classification the goods placed on the shelf, 24 hours of work. Results showed that the AGV completely can be competent for the job, and to reduce the manpower.In addition, for small warehouses, compared with the construction of a three-dimensional warehouse is more cost-effective.

Keyword: logistics storage system; automatic guided vehicle (AGV) ; stereoscopic warehouse;

0、 引言

随着科学技术水平的不断提高, 较高的效率成为物流行业的发展趋势, 能够高效、准确无误地完成货物的运输、分拣工作成为各家物流公司主要研究的课题。基于此, 某物流公司选取了两种方案进行比较分析:一是采用立体库, 二是采用AGV, 结果如下:

1) 厂房虽然比较多, 但每间单独体积较小, 采用立体库结构复杂, 配套设备多, 需要的基建和设备投资较大;

2) 货架安装的精度要求高, 施工比较困难, 而且施工周期长;

3) 储存货物的品种受到一定的限制, 不同类型的货架仅适用于不同的储存品种, 因此, 自动化仓库一旦建成, 系统的更新改造比较困难;

4) 由于现场相邻厂房之间采用人工叉车与AGV试点厂房交互作业, 若采用地面打磁钉, 粘贴磁条的方式, 人工叉车反复碾压后, 会导致磁条损坏, 故采用激光导航的方式, 而非磁导航。

根据实际情况, 该文决定选取AGV进行此项工作。

1、 AGV构成及工作原理

1.1、 AGV系统构成

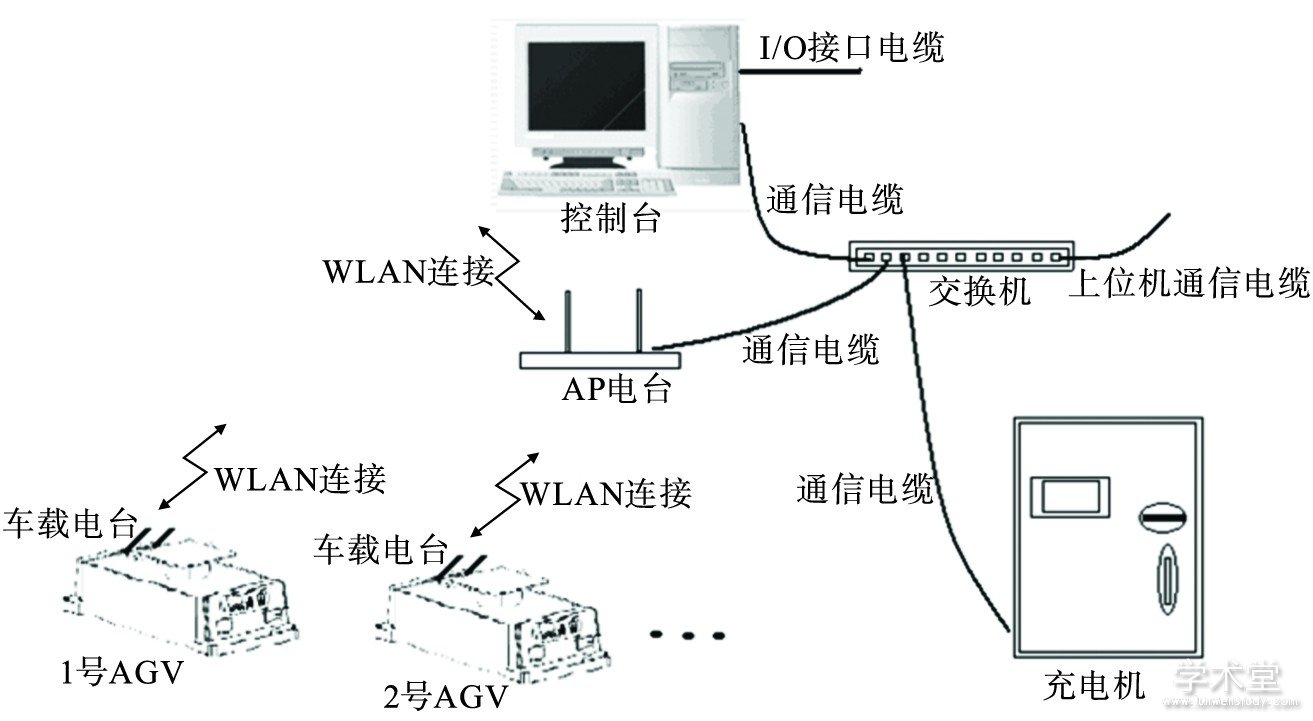

AGV是以某种导航方式, 按指定路线自动运行, 在一定范围内执行运输或装配任务的车辆, 多台AGV与控制台、充电机等相关设备共同组成AGV系统, 如图1所示。

控制台:是AGV系统的管理中心, 负责对AGV进行调度和监控。

AGV:自动导引车。

充电机:为AGV补充电能。

通信设备:AGV与控制台进行信息联系。

地面导航设备:引导AGV按照规划好的路线运行。

图1 AGV系统构成图

1.2、 AGV设备构成

1.2.1、 机械部分

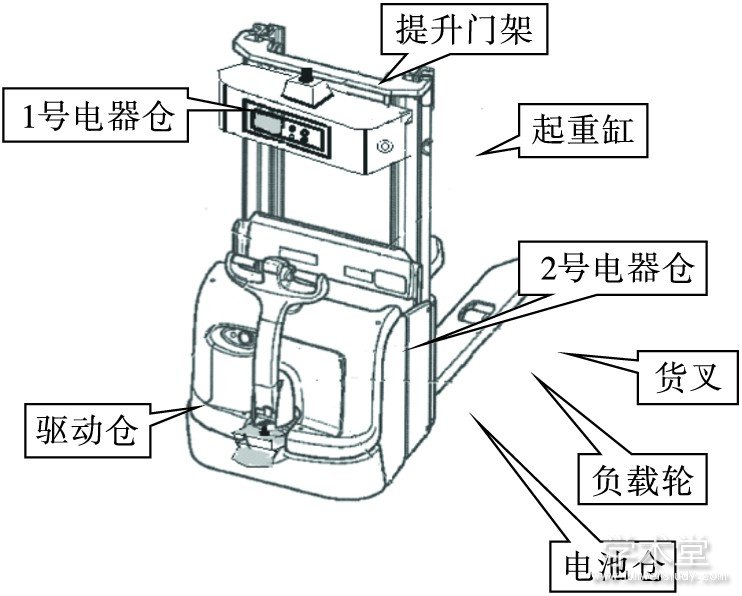

AGV的车体框架采用钢板及钢筋焊接, 主要承重部位采取了加固设计保证AGV的载荷。主要仓体有驱动仓、电池仓和2个电器仓, 车轮包括驱动轮、稳定轮和负载轮, 提升机构包括提升门架、货叉、链条及2个起重缸, 如图2所示。

1.2.2、 电气部分

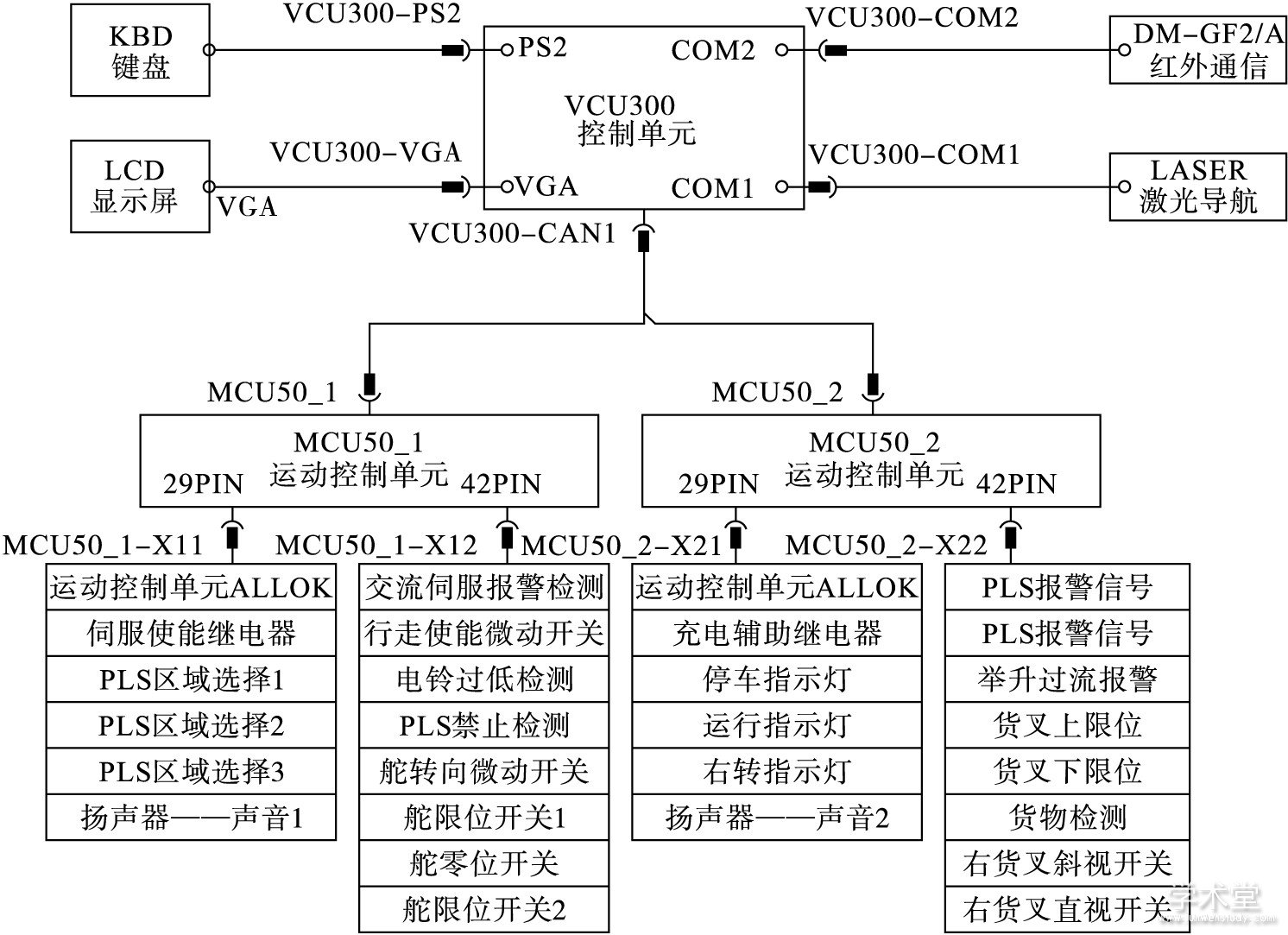

AGV的电气构成主要有电源、车载充电连接器、控制器、伺服驱动器、传感器、控制面板、手控盒等, 如图3所示。

图2 车体总成

图3 电气系统结构简图

1.3、 AGV的工作原理

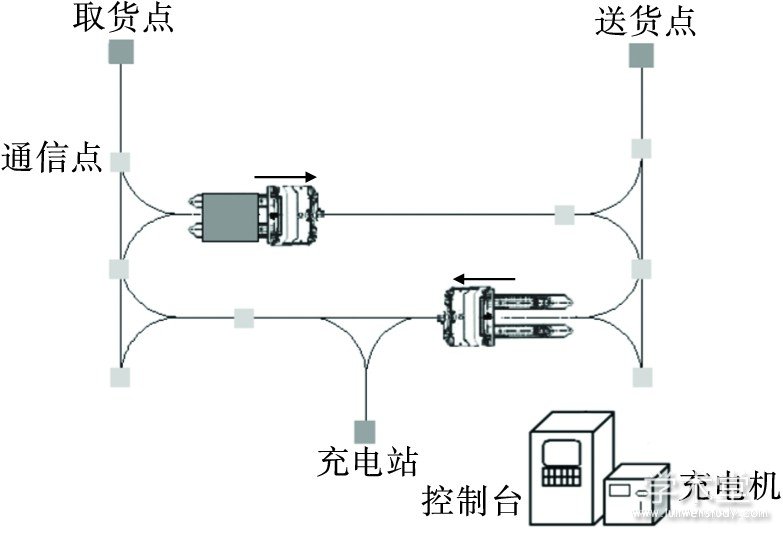

AGV系统工作原理简图如图4所示。

图4 AGV系统工作原理简图

系统中的每一辆AGV及控制台内都安装与导航路径相符的地图文件。调试人员将AGV系统启动并将AGV上线, AGV在通信点接收到控制台发出的运送任务后, 沿导航路线运行到取货点, 在取货点完成取货动作并确认取货成功 (通过货物检测开关) , 然后沿导航路线将货物运到送货点, 在送货点完成卸货动作并确认卸货成功后继续执行下一运送任务。AGV在运送过程中每次经过通信点时与控制台进行红外光通信, 将自身的位置及状态信息上报给控制台, 控制台核对该信息并根据AGV的运行情况向AGV下发下一步的运行指令。当控制台接收到AGV上报的电池电量较低的信息后, 会向该AGV下发充电指令, AGV在完成本次送货任务后会自动运行到充电站进行充电, 完成充电后继续执行运送任务。以上的取货、送货、充电等过程均由AGV系统自动完成, 无需人工干预。

2 应用过程及结果

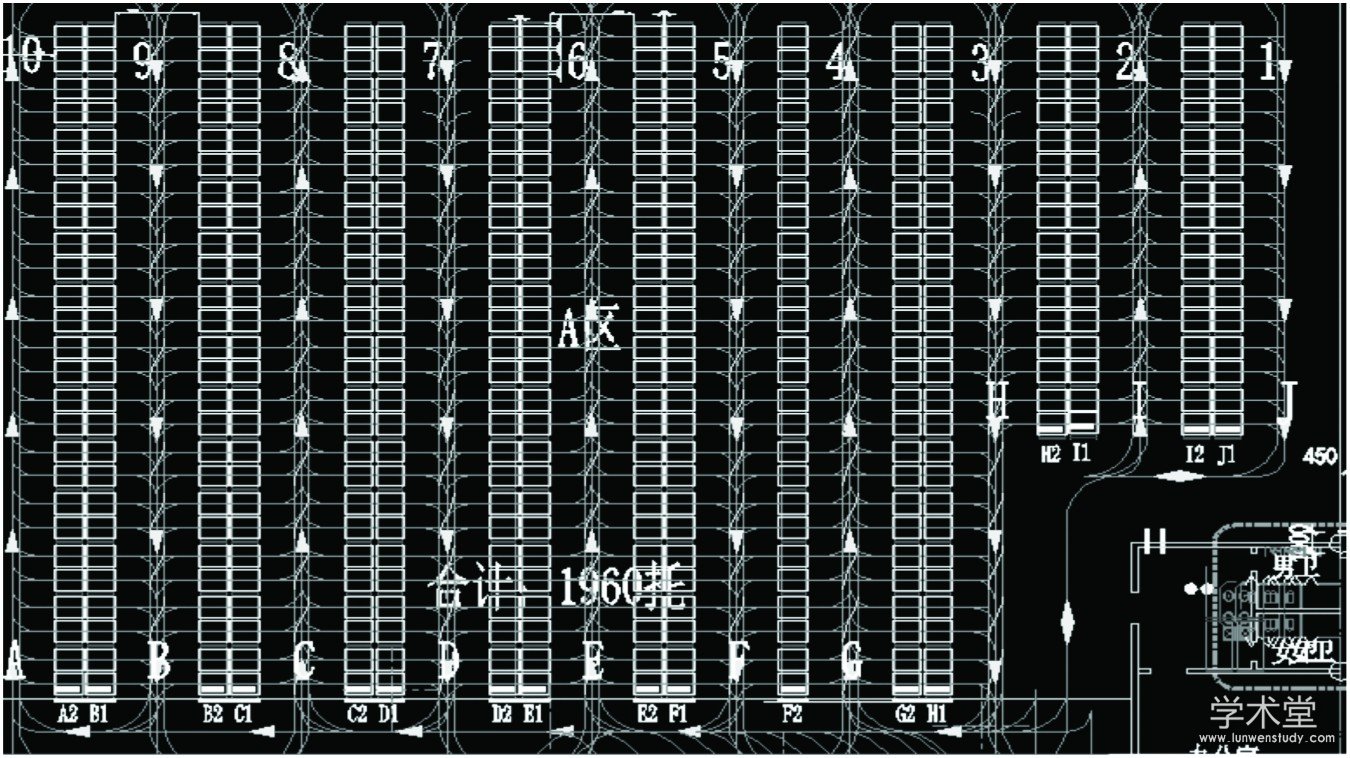

如图5所示, 现场由17列货架组成, 货架的长度不一, 其中方框部分为货架, 启用AGV进行运输的部分为1~3层, 货架之间的巷道为AGV实际运行的路线:现场需要将所有的工位的精度进行精确测量。现场实际托盘尺寸为长1.2 m、宽1 m、高0.2 m的标准托盘, 对于AGV摆放货物实际精度要求为货物摆放在货架支撑板前后7 cm, 左右距离货架的边沿为10 cm, 相邻托盘间的间距为20 cm;将所有库位的精度测试完成, 绘制完地图之后, 再与其任务管理系统进行对接, 通过仓库管理系统, 将所有库存库位的货物占有情况进行系统的录入, 然后每天根据来货情况, 进行有条理的分配, 并将任务下达至AGV的任务系统中, 同时在AGV的车体安装一维码读头软件, 与托盘上的一维码进行对应, 识别上面的一维码即可将所运输的货物进行反馈, 做到一个闭环控制, 防止错误导致损失;此外, 因仓库还有出库任务, 也可采用AGV进行运输工作。综上所述, AGV在物流仓储行业完全可以胜任此项工作, 可以通过提前下单等操作, 提高效率, 同时AGV本身的防碰传感器等装置也为AGV的稳定运行保驾护航。

图5 仓库库位分布图

3、 结论

某物流公司整套AGV系统投入至今, 运行平稳, 无故障发生, 取得了令人满意的效果, 同时也证明了AGV在物流行业的发展前景可观, 将会逐步改变人们的生活。

参考文献:

[1] 窦丹宁.仓储管理和现代物流发展的分析[J].科技创新与应用, 2017 (02) :274.

[2] 王锡琳.如何通过优化仓储管理降低企业成本[J].知识经济, 2017 (02) :91-92.

[3] 朱建达.仓储管理助力企业新发展[J].经济师, 2017 (01) : 269-270.

[4] 唐文伟.AGV在物流领域中的前景分析[J].物流技术, 2001 (3) :7-8.

[5] 汪达开.AGV控制系统[J].机械工业自动化, 1997 (3) : 36-38.

[6] 张铁, 谢存喜.机器人学[M].广州:华南理工大学出版社, 2001.

[7] 冯建农, 柳明, 吴捷.自主移动机器人智能导航研究进展[J].机器人, 1997 (06) :13-19.