1.4配位作用

除了前述的各种界面作用外,近年来以配位键为主要界面作用力的石墨烯/聚合物纳米复合材料也被越来越多的人认识到[66-67].GO或r-GO和含有氮、氧、硫等配位原子的聚合物,可以在中心离子的作用下通过配位作用构筑出石墨烯/聚合物纳米复合材料。该方法具有操作简便、高效等优点。作者课题组很早便提出了利用配位作用构筑基于石墨烯的碳材料纳米复合体系的概念,并一直致力于配位作用在制备高性能石墨烯或无机石墨烯类似物/聚合物纳米复合材料中的应用[68-75].

作者课题组从二价金属离子(如Cu2+、Mg2+、Ca2+等)能够和氧原子发生配位作用的原理出发,利用Cu2+作为配位中心离子,在GO与聚氧乙烯(PEO)分子之间构筑出了直接的填料/基体配位作用[69].由于GO在PEO基体中良好的分散性以及与PEO基体之间较强的配位作用,当GO的质量分数仅为1%时,配位的GO/PEO纳米复合材料的拉伸强度就较PEO和未配位的GO/PEO纳米复合材料的分别提高了188.3%和52.4%,弹性模量也分别提高了274.5%和74.1%.在热性能方面,GO的引用使PEO的最大热失重温度从252 ℃提升至298℃,继续引入配位离子则可将其进一步提升至363℃。热性能的显着提高表明Cu2+在PEO和GO之间形成了很强的配位界面作用力,使得聚合物的链段运动受到极大限制,因而可获得热稳定性很高的石墨烯/聚合物纳米复合材料。

除了利用配位作用构筑石墨烯/聚合物纳米复合材料之外,作者还将配位作用拓展至碳纳米多维杂化材料的设计与制备中,并利用得到的多维杂化材料作为填料与聚合物复合构筑了高性能的碳/聚合物纳米复合材料。此外,作者还设计了一种基于二价金属离子配位的石墨烯/多壁碳纳米管(r-GO/MWCNT)杂化体系[71].由于r-GO和MWCNT能够通过二价金属离子配位作用形成r-GO/MWCNT三维杂化网络结构,因此可以用更少的填料获得更多 的 导 电 通 路。同 时,二 价 金 属 离 子 在r-GO/MWCNT之 间 的 配 位 作 用 有 效 提 高 了r-GO与MWCNT的结合强度,从而赋予这一杂化网络结构更为优异的力学性能。二价金属离子配位的r-GO/MWCNT杂化网络结构体系可以构筑优异的透明导电材料,其具有突出的电学和力学性能,例如透光率为86%时杂化材料的表面电阻(方块电阻)仅为680Ω,这为开发取代铟锡氧化物(ITO)的柔性透明电极材料提供了新思路。作者进一步将二价金属离子配位的MWCNTs/r-GO三维杂化网络结构引入SBS基体中制备出了高性能复合材料[72].由于二价金属离子配位的MWCNTs/r-GO杂化网络结构具有优异的电学性能和力学性能,以及MWCNTs/r-GO与SBS基体间较强的界面相互作用,极低含量的MWCNTs/r-GO即可显着增强SBS的电学性能和力学性能。

1.5成核-结晶作用

石墨烯/聚合物纳米复合材料中还存在成核-结晶作用[76-79].石墨烯能够促进结晶性聚合物在其表面进行异相成核,进一步诱导聚合物在其表面结晶,从而形成较强的成核-结晶作用力。作者利用结晶-非晶性三嵌段共聚物聚乙烯基环己烷-b-聚乙烯-b-聚乙烯基环己烷(PVCH-b-PE-b-PVCH)对石墨烯进行非共价改性,得到的石墨烯在多种低沸点溶剂中具有良好的分散性[76].一方面,石墨烯能够诱导PE段结晶,使得PE在其表面附生生长,且这种成核-结晶作用强于π-π堆栈作用,因此有效增强了石墨烯与聚合物基体之间的界面连接;另一方面,PVCH段伸展在外形成了一种“类胶束”结构。由于PVCH段在众多常规的低沸点有机溶剂(如烷烃、环烷烃和芳香烃等)中具有良好的溶解性,因此改性后的石墨烯能有效地分散在这些有机溶剂中,从而极大地拓宽了其液相加工窗口。除此之外,Xu等[77-78]研究了石墨烯对聚丙交酯、等规聚丙烯等聚合物结晶过程的影响,同样发现石墨烯能够有效诱导聚合物结晶,甚至改变聚合物的晶型[77].Zheng等[79]研究了结晶性的PE-b-PEO两嵌段共聚物在GO表面的结晶过程,还利用嵌段共聚物末端带有的巯基与金、银纳米粒子反应,制备了相应的石墨烯/纳米粒子/聚合物纳米复合材料,并有望在生物探测、催化等领域发挥作用。

由以上可以看出,成核-结晶作用可以用来构筑相对较强的界面作用力,从而制备石墨烯/聚合物纳米复合材料。但必须说明的是,成核-结晶作用只能发生在石墨烯与少数可结晶的聚合物之间,对大多数聚合物则无能为力,因此构筑以成核-结晶作用为主要界面作用的石墨烯/聚合物纳米复合材料受到了极大限制。

总之,通过合理的结构设计,石墨烯与聚合物之间可以形成不同的界面作用力,这些作用力不仅能够有效提高石墨烯与聚合物的界面作用,还可以提高石墨烯在聚合物中的分散性,进一步提高聚合物复合材料的性能和功能。然而这几种作用力都需要考虑具体的材料体系情况加以选择应用。例如,氢键、共价键都只能得到修饰的石墨烯纳米复合材料,对于质朴石墨烯则无能为力;π-π堆栈作用虽然能构筑质朴石墨烯/聚合物纳米复合材料,但由于其本身属于一种弱的相互作用,所以其对提高复合材料的力学性能作用不大;成核-结晶作用只能用于少数结晶性的聚合物体系。另外,近几年才发展起来的配位作用已被成功地引入到石墨烯/聚合物纳米复合材料的制备中。这种作用力形成简单,经济高效,并且能够很容易地拓展到石墨烯以外的无机石墨烯类似物二维片层材料与聚合物纳米复合材料中,应给予足够的重视。针对不同的情况和应用目标去设计不同的界面作用,对于高效实现材料的高性能化十分重要;同时设计具有多种界面作用力协同作用的二维纳米材料/聚合物复合体系也非常值得探索。

2高性能聚合物共混材料

在机械工程材料中,常常会用到一些高性能工程塑料和超级工程塑料,尤其是一些可以直接进行机械加工的超级工程塑料。聚醚醚酮(PEEK)就是其中的一个代表,它是一种全芳香族半结晶性的热塑性特种工程塑料,其玻璃化转变温度为143℃,熔点为334℃,长期使用温度可达250℃,瞬间使用温度可高达300 ℃。由于大分子链上含有刚性的苯环、柔顺的醚键及提高分子间作用力的羰基,PEEK的结构规整,具有高耐热性、高强度、高模量、高韧性以及良好的加工性等优异的综合性能,还具有绝缘性、耐水解、抗辐射等特点[80],在机械工程及航空航天领域都有重要的应用。

不同的PEEK被用于制造不同的应用元件,如密封圈、汽车快速连接头、吸能弹簧以及衬垫等。很多元件都是应用在快速运动的环境中,这就需要材料具有优异的摩擦性能。尽管PEEK的耐磨性能优良,但其摩擦因数相对较高,这限制了它的应用。所以对PEEK进行摩擦改性是非常必要的。

Friedrich等[81]研究了以聚丙烯腈(PAN)或者树脂(Pitch)为碳纤维复合剂的PEEK碳纤维聚合物(PEEK/FC)的摩擦学性能,结果发现,当碳纤维质量分数为10%时,PEEK/FC具有最好的摩擦性能,摩擦因数降至0.25,比磨损率降至10-6mm·N-1·m-1;此外还发现,在高压(3MPa)下树脂基碳纤维PEEK材料的摩擦学性能不如PAN基碳纤维PEEK的。

对PEEK进行摩擦改性的填料中很重要的一类是固体润滑剂。最常用的固体润滑剂是聚四氟乙烯(PTFE),其常被用于降低PEEK的摩擦因数。

Bijwe等[82]系 统 研 究 了PTFE含 量 对 注 塑 成 型PEEK/PTFE共混物摩擦磨损性能的影响,结果表明,摩擦因数和磨损率均随PTFE含量的增加而单调下降,拉伸性能也同时下降。制备PEEK/PTFE共混物的一种主要方法是模压,一般是先冷压,然后烧结。

Briscoe等[83]采用叶片式共混机对PEEK和质量分数为0%~100%的PTFE粉体进行共混,然后模压、烧结,制备了PEEK/PTFE共混物。结果表明,随着PTFE含量增加,共混物的磨损率单调上升,摩擦因数单调下降。Sawyer等[84]采用制备PTFE/Al纳米复合粒子的方法制备了PTFE/PEEK复合粒子,并发现当加入PTFE的质量分数为50%时,复合粒子的摩擦因数最低,加入PTFE的质量分数为68%时,磨损率最低。

Friedrich等[85-86]也研究了PEEK/PTFE共混物的性能,其中PTFE体积分数为0%~40%的共混物采用注射成型的方法得到,而PTFE体积分数大于40%的共混物采用模压的方法得到。研究发现,PTFE的加入降低了PEEK的摩擦因数,当PTFE的体积分数为15%时,共混物的摩擦因数最低;当PTFE的体积分数为5%~40%,共混物的磨损率最小。综合考虑共混物的各种性能后认为,PTFE的体积分数为10%~20%较为合适。

由前面的讨论可道,使用PTFE与PEEK共混可以使PEEK的摩擦性能得到很大改善。不过,PTFE不溶也不熔,加工性能较差,在PEEK/PTFE体系中,当PTFE的含量较高时很难采用挤出注塑的方法对其进行加工[87].PTFE都是作为一种固体粒子加入PEEK中的,即使是用螺杆挤压机进行熔融加工也不能对其初始粒径有很大改变,这会影响改性物的其它性能,特别是力学性能会变得更差。

一般而言,PEEK的拉伸性能在工程塑料中算是很高的,但其冲击强度较差,为5.5~7.5kJ·m-2.针对这些问题,作者采用热塑性共聚氟塑料(CFP)对PEEK进行了改性。CFP的优点是可以熔融加工,并且在共混温度下它的黏度与PEEK的相近,故而可以通过螺杆共混挤出的方式使CFP在PEEK中均匀分散,从而达到对PEEK良好改性的目的。PTFE以粒子加入到PEEK后,加工过程并不能使其细化,PTFE在PEEK中呈无规则的形状,其分散后的粒径仍为几十至几百微米。而CFP的熔点在260℃左右,在380~390℃的加工温度下黏度相对较 低,它 在PEEK中均匀分散,且其 尺 寸 是PTFE的几百分之一,小至几百纳米。

由表1可 知,与PEEK/PTFE共 混 物 相 比,PEEK/CFP共混物的拉伸强度提高了约20%,断裂伸长率提高了3倍,冲击强度提高了近8倍。这是因为CFP在PEEK中均匀分散,分散相的尺寸更小,裂纹以及银纹的扩张阻力更大,所以PEEK/CFP共混物的拉伸强度和冲击强度更高,特别是冲击强度。CFP的尺寸接近纳米级,PEEK连续相中每一条银纹在扩张过程中碰到CFP粒子又会分裂成几条银纹,CFP粒子数越多,发生最终断裂时的银纹越多,吸收的能量越多,冲击性能就越好。

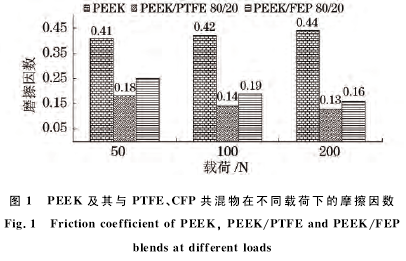

由图1可知,与PEEK相比,PEEK/CFP共混物的摩擦因数降低了很多。可见,CFP也能起到很好的摩擦改性效果。

PEEK/CFP共混物的摩擦因数比PEEK/PTFE的略高,这可能是因为PTFE颗粒的表面结构在剪切应力下易成为纤维状,摩擦过程中PTFE容易被转移到对磨面上形成PTFE转移膜,从而使得摩擦因数降低;此外,PTFE的摩擦因数也较CFP的低。由作者课题组制备的力学性能均衡的高性能PEEK/CFP共混材料已在三个国家获得发明专利[87-89].