摘 要: 将纳米纤维加工成具有孔洞结构的特殊形态,是静电纺丝的研究方向。系统综述了近年来国内外利用静电纺丝法制备多孔结构纳米材料的主要方法,并将其归纳为自发成孔和后处理成孔 2 种方式。介绍了这 2 种方式成孔的主要原理及成孔类型,对比分析了各自的优缺点。结果表明: 自发成孔制备工艺简单,但获得的孔径大小和孔洞分布较为随机,不易控制; 而后处理成孔方式的孔径大小具有一定的可控性,但是制备流程相对复杂,因此认为,较为简单、准确地控制纤维表面及内部孔洞分布及孔径大小,使其结构和功能精准匹配,是后期静电纺多孔材料的研究焦点。

关键词: 静电纺丝; 纳米纤维; 多孔结构; 自发成孔; 后处理成孔。

多孔材料是一种新兴的材料体系,这些材料在表面或内部含有通道、孔洞和缝隙等结构,孔径尺寸小于 2 nm 被定义为微孔,孔径尺寸在 2 ~50 nm 之间被定义为介孔,孔径尺寸大于 50 nm 被定义为大孔材料[1].由于其低密度、高比表面积、高孔隙率、高比强度和高吸附等特性,多孔材料在传感器、分离、消声、过滤、催化和吸附等方面得到广泛应用[2].制备多孔材料的主要方法有溶胶-凝胶法、沉淀法、模板法、水热合成法和静电纺丝法等。

静电纺丝技术是当前制备纳米纤维材料的主要方式,因为该技术不仅成本低廉,装置简单,而且可静电纺的材料较多,如聚合物、混合物、半导体等都可作为原材料[3].再者,由于静电纺丝获得的纳米纤维具有比表面积较高的特性,因此其应用领域十分广泛[4 -6],而具有多孔结构是将纳米纤维材料更好地应用于组织工程支架等领域的必要条件[7 -8].

多孔纳米纤维材料是指内部具有不连续的孔洞结构或表面具有开放性孔洞结构的纳米纤维。多孔结构的形成赋予纳米纤维材料新的性能,如增大了比表面积,增强了疏水性能,降低了热传导率,从而扩大了它的应用范围。

本文结合近年来静电纺多孔结构纳米纤维材料的相关研究,对制备该材料的原理和方法进行分类、综述和分析,并对未来该材料的发展提出建议和展望。

1 自发成孔型多孔纳米纤维材料。

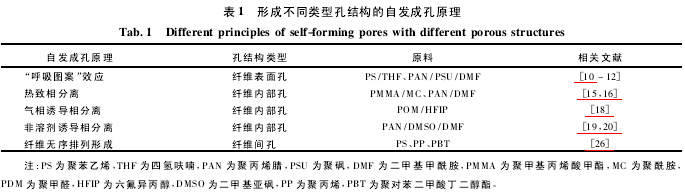

自发成孔方式是指纳米纤维在形成的过程中,不需要增加任何后处理条件,自发地在纤维表面及内部,或纤维与纤维之间形成一些孔洞或缝隙结构。自发成孔的原理不同,将会导致在不同位置形成不同类型的孔结构,结果见表 1.

1. 1 单纤维表面及内部自发成孔。

单纤维孔结构的自发成孔是指高分子射流在电场中被高速拉伸,溶剂挥发,使得射流的浓度升高,温度下降,在二者的共同作用下,射流由稳态进入亚稳态或不稳定状态,最终导致相分离,形成聚合物聚集区和溶剂聚集区,聚合物聚集区固化形成纤维的骨架,溶剂聚集区则形成纤维的孔洞。目前针对单纤维自发成孔,理论上主要提出了“呼吸图案”效应和相分离 2 种解释。

“呼吸图案”效应是指由于溶剂( 与水不相溶)挥发使射流表面温度下降,空气中的水蒸气凝结成液滴吸附于其表面,最后纤维干燥时,液滴挥发,留下凹孔状印痕,从而形成孔洞。Srinivasarao 等[9]在制备聚苯乙烯( PS) 薄膜时发现,PS 膜上形成三维有序孔洞结构,并提出这是由于“呼吸图案”效应所致。由“呼吸图案”效应原理可知,环境湿度是影响孔洞结构形成的重要因素,众多研究者对其进行了深入研究和分析。例如,Casper 等[10]研究了环境湿度对静电纺 PS/THF 体系纳米纤维表面相貌( 主要包括孔洞数目、形状、直径及分布范围等) 的影响。结果表明,当环境湿度超过 30% 时,纤维表面孔洞结构较为明显,其数目和直径随着环境湿度的增加而增大,且孔洞的分布密度也随之增大。Huang等[11]在研究湿度对静电纺纳米纤维表面形态和机械性能影响时发现,较大的湿度条件更易导致纤维表面孔洞结构的形成,但获得的纳米纤维机械强度较低,这主要是由于湿度较大时,会在纳米纤维上形成更多纳米级微孔,从而弱化了纳米纤维的机械强度。Nezarati 等[12]也研究了环境湿度对纤维表面形态的影响,同时也再次证实了“呼吸图案”效应的存在。以上湿度对成孔结构的影响都可运用“呼吸图案”机制来解释,但需要注意的是,水滴在静态的聚合物薄膜表面形成六角形阵痕迹,因此可得到有序介孔[9].而在静电纺丝过程中,射流始终处于一个三维曲面形式的运动状态,得到有序介孔相对较为困难。

相分离是指由于某些原因诱导,使得聚合物溶液处于热力学不稳定状态,形成含聚合物较少的稀相和含聚合物较多的浓相,经过纺丝,含聚合物较多的浓相沉淀形成纤维骨架,含聚合物较少的稀相形成孔洞结构[13].Bognitzi 等[14]最早研究了利用静电纺丝法制备多孔结构纳米纤维的机制,将聚乳酸( PLA) 、聚碳酸酯( PC) 和聚乙烯咔唑( PVK) 溶解在高挥发性溶剂二氯甲烷( CH2Cl2) 中,制备出表面具有孔洞和凹槽结构的纳米纤维,孔径尺寸大概在200 nm 左右。分析认为,孔结构的形成应该是由于静电纺过程中发生相分离造成。按诱导相分离的条件不同可将相分离分为热致相分离( TIPS) 、气相诱导热分离( VIPS) 和非溶剂诱导相分离( NIPS) .

热致相分离是指当聚合物溶液体系在某一特定温度范围内,就可能出现相分离的一种现象。Dayal等[15]利用 Maxwell 有限元软件模拟了静电纺丝过程中形成多孔结构的相分离过程,指出温度是影响相分离的关键因素。温度较高时,溶剂挥发速度较快,导致没有足够的时间发生相分离而形成孔洞结构; 反之,溶剂挥发速度较慢,更易发生相分离,形成多孔结构。Mccann 等[16]通过改变静电纺丝的接收介质,即将接收板浸没在液氮中,使得纳米纤维先经过冷冻,残留的溶剂与聚合物溶质一起被固化,并在固化过程中发生相分离,形成溶剂聚集相和溶质聚集相,最后通过控制条件使得溶剂挥发,就形成了具有多孔结构的纳米纤维。

气相诱导相分离是指聚合物溶液处在由水蒸气等组成的气相环境中,水蒸气等渗透至溶液内部,引起聚合物溶液发生相分离[17].Kongkhlang 等[18]以聚甲醛/六氟异丙醇( POM/HFIP) 为例研究了聚合物性质、溶剂、电压和环境湿度等对纤维多孔结构形成的影响,指出环境湿度( 即周围水蒸气) 是影响静电纺纳米纤维多孔结构形成的重要因素,这主要是由于以非水溶性聚合物为原料进行静电纺丝的过程中,周围环境的水蒸气易渗透至射流内部诱导引发相分离,从而产生孔洞结构。

非溶剂诱导相分离是指将聚合物溶解在非溶剂/溶剂的混合溶剂中,形成三元体系溶液,非溶剂比溶剂有较高沸点,随着溶剂的挥发,非溶剂与聚合物发生相分离。OU 等[19]利用聚丙烯腈/二甲基亚砜/二甲基甲酰胺( PAN/DMSO/DMF) 三元体系作为纺丝液,通过非溶剂 DMSO 诱导 PAN 溶液发生相分离,得到 了 PAN 多 孔 纳 米 纤 维。Katsogiannis等[20]也采用非溶剂诱导相分离的方法制备了具有多孔结构的聚己内酯( PCL) 纳米纤维,并且探究了非溶剂( DMSO) /溶剂( 氯仿) 比例对多孔结构形成的影响。

基于上述纤维表面及内部孔隙结构的形成原理分析,王哲等[21]研究了纺丝工艺参数( PLA 溶液质量分数、溶液流量和电压等) 对纤维表面孔隙覆盖率及孔隙大小的影响。结果表明,PLA 溶液质量分数是影响纤维孔隙结构的主要因素,且孔隙覆盖率会随着 PLA 溶液质量分数的增大而增加,然后趋于稳定。

纳米纤维中多孔结构的形成不一定只是由于某一种机制导致的,还可能是各机制综合作用的结果。当多孔结构主要存在于体表时,可推断为是由空气中的水蒸气引起的,即纤维表面产生的气相诱导相分离或者“呼吸图案”效应; 而对于产生在纤维内部的多孔结构,包括封闭孔和开放孔,主要是由于溶液内部发生的相分离导致[22].

1. 2 纤维间自发成孔。

静电纺丝法制备纤维毡时,纤维在接收板上随机无序排列形成大小不均的孔隙结构。由于纤维毡的孔隙结构是自然形成的,故对其孔隙的研究甚少。但纳米纤维毡本身的孔隙结构是其在过滤领域应用的重要影响因素。通常,纳米纤维的直径、纤维膜的厚度以及纤维分布均匀性是影响其孔径大小及分布的重要因素[23].研究表明,纳米纤维膜可有效过滤颗粒的尺寸大概是纤维平均直径的 3 倍以上[24 -25].Singha 等[26]研究发现,纤维直径的减小会使得纳米纤维毡的孔隙也随之减小。因此,通过改变纤维直径可有效调节纤维毡孔隙结构。静电纺丝时间是决定纳米纤维膜厚度的直接因素。刘雷艮等[27]为制备静电纺高效复合滤料,研究了静电纺丝时间对复合滤料孔径及其分布的影响发现,增加纳米纤维膜的厚度可显着提高非织造基布过滤效率,当静电纺丝 90 min后,复合滤料的过滤效率可达 99%以上。同时,姚春梅等[28]研究发现,静电纺丝时间越长,纳米纤维膜的厚度随之增加,使得被纳米纤维覆盖的非织造基布面积增加,进而导致这种纳米纤维复合滤料的孔径减小,且其分布也随之逐渐变得均匀。