1、引言

能源是人类生存和发展的基础,节能环保已成为了当今时代的发展趋势。我国是能源紧缺型的国家,节能环保的问题是中国现在以及未来经济持续发展的重中之重。《节能减排“十二五”规划》中提出,到2015年,全国万元GDP能耗下降到0.869吨标准煤(按2005年价格计算),比2010年的1.034吨标准煤下降16%(比2005年的1.276吨标准煤下降32%)。“十二五”期间,实现节约能源6.7亿吨标准煤,到2015年,单位工业增加值(规模以上)能耗比2010年下降21%左右。

新型平板显示产业作为新一代信息技术产业的代表,被列为《中华人民共和国国民经济和社会发展第十二个五年规划纲要》中加快培育和发展的战略新兴产业之一。平板显示产业是电子信息产业的支柱,其发展水平既是一个国家的科技实力的体现,更是一个国家综合实力的体现。经过十多年的跨越式发展,我国TFT-LCD产业已经从一个显示屏完全依赖进口,发展成为一个拥有十余条生产线和自主知识产权的国家,TFT-LCD产业也进入了由传统非晶硅(α-Si)向氧化物半导体(Oxide)、低温多晶硅(LTPS)、有机发光显示(AMOLED)等新技术转型升级的快速发展时期。

目前我国已经建成投产的面板产线共计15条,其中包括4.5代线4条、5/5.5代线6条、6代线2条以及8.5代线3条,累计投资额达1 821亿元,预计2016年,我国还将建成8条面板生产线,累计投资额将超过3 400亿元。从产能面积来看,截止2013年底,中国大陆的面板供应能力约2 200万平方米,预计2014年将同比增长20%,到2016年,中国大陆面板的产能将超过中国台湾地区成为全球第二。中国大陆平板显示格局从无到有,从小到大,从弱变强,已经形成了环渤海、长三角、珠三角、中西部四大生产基地。随着平板显示产业的快速发展,建设低碳、节能、环保的绿色工厂成为国内外面板厂商追求的目标。

2、 TFT-LCD工厂能源消耗特点及构成

TFT-LCD面板项目属于资金密集、技术密集的高新技术产业,属于精密电子器件加工制造。

生产工序通常包括阵列制程、彩膜制程、成盒制程、模组制程,近年来新建的工厂有些还包括触摸屏制程、OLED有机蒸镀制程等。

TFT-LCD面板生产过程对环境的温湿度控制和净化要求非常高,对于水、电、气的消耗量也较大,具有投资规模大、厂房体量大、工艺流程复杂、自动化程度高、厂务系统复杂、能源及耗能工质种类多、污染物种类多、排放量较大等特点。以建设一条月产能为100kSheet的8.5代TFT-LCD面板生产线为例,投资金额超过250亿元,年运行耗电量超过10亿度,年耗水量超过800万吨,年耗天然气近300万立方米,年综合能耗(当量值)约为20万吨标准煤,综合能耗(等价值)约为40万吨标准煤。

尽管TFT-LCD行业不像石化、冶金、钢铁、水泥等行业耗能巨大,但在电子行业属于耗能大户,因此分析TFT-LCD项目能源消耗特点、优化能源消费结构,通过采取先进、合理的节能措施,达到节能降耗、降低运行成本的目的,对于建设绿色工厂、节约社会能源资源有着重要意义。

TFT-LCD项目消耗的外购能源通常包括电力、天然气、热力(市政蒸汽或热水),外购耗能工质主要包括新鲜水(或市政再生水)、氮气、氢气、氧气、氩气、氦气等,企业自制的耗能工质包括纯水、压缩空气、工艺真空、清扫真空、冷却循环水等。其中企业自制的耗能工质按其加工转换所消耗的能源已计入综合能耗,不再列入耗能工质折标煤计算。

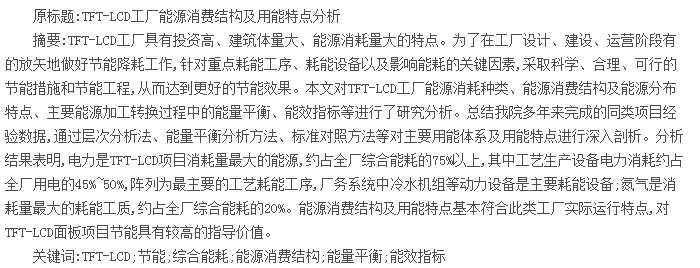

在所有消耗的能源和耗能工质中,电力是TFT-LCD项目消耗量最大的能源,一条月产能为100kSheet的8.5代线,年综合能源消费量年耗电量超过10亿度,按电力等价折标系数折算,约占项目综合能耗的75%以上。电力消耗主要用于工艺设备、动力设备、消防设施、照明、以及损耗等。其次,氮气是TFT-LCD项目消耗的主要耗能工质,折标准煤后,约占综合能耗比例20%,这主要是生产工艺的加工需求所致,氮气作为保护气体、反应气体及载气,消耗量相对较大,若生产技术包含有机蒸镀OLED工序,则氮气消耗比例将更大。主要能源及耗能工质消耗占比见图1所示。

3、 TFT-LCD工厂能源消耗及平衡分析

TFT-LCD项目生产工艺与半导体IC项目相似,工艺制程精密度高,器件加工线宽通常为3μm;洁净度等级高,控制粒径一般为0.3μm(LTPS工 艺需达 到0.1μm),主体环境为3.5级/4.5级,局部区域达到2.5级。由 于TFT-LCD为玻璃表面加工工艺,随着产线进入高世代和玻璃基板尺寸的加大,生产厂房体量更大,自动化程度更高,大宗气体、特气、化学品使用量增大,废水、废液、废气的排放量也大幅度增加。为保障工艺生产正常运行,围绕生产工艺环境要求和动力品质需求配套的辅助生产设施系统(厂务系统)是一个复杂庞大的系统工程,通常包括一般机电给排水系统、纯水系统、工艺循环冷却水系统、生产废水处理系统、消防系统、采暖空调净化系统、排风系统、冷热水供应系统、压缩空气供应系统、大宗气体供应系统、真空系统、柴油供应系统、天然气供应系统、特种气体供应系统、通信系统、自控系统、化学品存储与分配系统、供配电系统、照明系统等。

TFT-LCD项目能源需求供应关系以及能量平衡和流向分析是此类项目能源消耗及节能分析的重点,图2是此类项目各体系之间的能量平衡关系网络图,从中可以捋清能源需求的因果关系,并找到影响用能量的核心和制约因素。可以看出,工艺设备的直接动力用量及种类需求(包括污染物排放)以及与生产设备相关的参数(包括需要系数、负荷系数、运行时间等)是各厂务系统设计的前提,此外为保障工艺生产环境,其洁净室温湿度及洁净度要求、设备散热等是空调净化系统设计的关键因素。在上述工艺条件基础上,各厂务系统自身系统选型和配置也成为下游专业设计的前提,环环相扣、息息相关,上游专业的保守用量估算和层层放大都将会影响如动力专业、电专业等系统配置的冗余。虽然对工厂正常运行能源消耗量影响不大,但可能产生对项目初始建设投资的增加。因此科学、严谨的确定各体系用量及参数,合理采取节能措施,是TFT-LCD项目节能降耗的关键。

3.1电力消耗及平衡分析

电力是TFT-LCD工厂能源消耗大头,约占全厂综合能耗的75%以上,企业年缴电费近10亿元。分析电力消耗特点并找出核心耗电工序和耗电设备,是降低能耗的突破口。按工厂各生产部门的电力消耗分析,工艺生产设备的电力消耗约占全厂用电的45%~50%,厂务系统约占总用电的50%~55%,其中动力设备占约40%,照明及输变电损耗共计约占全厂用电的1%。如图3所示。根据TFT-LCD项目生产特点,工艺生产设备实行全年365天昼夜连续生产的工作制度,因此,为其配套的生产环境、辅助动力设施也要满足全年不间断运行,由于生产环境的洁净度要求较高,大面积的3.5级和4.5级净化区域,最高为2.5级净化,洁净面积近20万平方米,其恒温恒湿的环境要求及净化要求,对于冷热量有较大的需求,此外,大量动力供应需求,导致制冷空调及动力等公用设施的耗电占比较高。

在所有工艺设备用电中,阵列工序是最主要的工艺耗能工序。

TFT-LCD生产线通常是由同类设备组成的设备组完成相应工序,由于每类设备数量配置由单台设备加工能力决定,因此各类设备数量不尽相同,导致设备组的耗能情况与单台设备能耗情况不完全一致,且设备组能耗分析对优化设备参数、降低工序能耗更具实际指导作用。如图4所示,设备组中耗电量最高的依次为Dry Etch、PECVD、Photo,这3类设备占了阵列工序耗电量的50%。若考虑单台设备耗电,金属Sputter耗电量最高。

由于TFT-LCD产业涉及半导体、光学、微电子、化学材料、精密机械等众多高科技领域,产品技术和工艺水平要求较高,面板工艺技术约60%都固化到设备中,而目前大型TFT-LCD设备制造主要由日本、美国、韩国的少数厂商垄断。因此,从工艺设备节电空间来看,虽然程度有限,但依然可以根据分析主要耗能设备,对设备厂商提出节能需求,促进技术革新。此外企业可以通过缩短工艺节拍(Tact Time)、提高设备稼动率来实现产能提高,从而降低单位产品的能耗。

动力设备中主要耗能设备包括冷水机组、空压机组、风机、水泵、空调机组、锅炉等,设备选型及配置时需选择低能耗的设备。所选设备能效值应满足国家现行相关标准能效限定值、能源效率等级、或节能评价值。此外,工厂设计所采用的电力变压器及配电变压器均须达到现行国家标准所要求的2级及以上能效等级。

TFT-LCD项目电力平衡及流向分析如图5所示。

3.2热力消耗及平衡分析

由电力消耗特点分析可知,由于洁净环境及相关冷热量负荷需求较大,导致TFT-LCD项目动力设备和暖通空调设备耗电量较大。

TFT-LCD项目冷源通常包括低温冷源和中温冷源,低温冷源为7/14 ℃冷水,由低温冷冻水系统提供,主要用于新风机组二级冷水盘管、一般降温空调机组冷盘管;中温冷源为14/21℃冷水,由中温冷冻水系统提供,主要用于洁净区内干式冷盘管(DDC)、新风机组一级冷盘管、洁净室循环机组的冷盘管,以及配变电间等空调系统的冷盘管;此外中温冷源还用于工艺冷却水系统、纯水系统、空压系统的冷却。

热源通常包括低温热源和高温热源。低温热源为36/26℃的热水,由压缩空气机组热回收、冷水机组热回收供应,或市政热源(通常作为补充热源);主要用于洁净室新风机组加热段(过渡季、冬季)、非洁净区空调(冬季)加热、以及纯水制备过程中原水加热。高温热源为80/60℃的热水,由市政热水(或市政蒸汽换热)、燃气锅炉供应;主要用于采暖。

TFT-LCD项目热力平衡及流向分析如图6所示。

目前,系统设计时通常采用空压机组热回收和冷水机组热回收等措施实现减少对市政热力的需求。空压机组负荷一年四季比较稳定,其回收热量优先利用,冷水机组负荷季节差异比较大,通常作为压缩空气机组压缩热回收、纯水系统热回收补充备用。此外,TFT-LCD工厂冷热源系统设计中冷冻水供应中低温系统分开设置、冷冻水及冷却水采用大温差、自由冷却等节能措施,也实现了较好的节能效果。

3.3水量消耗及平衡分析

月产能为100kSheet的8.5代TFT-LCD生产线日用水量近3万吨/天,虽然新鲜水折标准煤后仅占全厂综合能耗的0.2%,但在电子行业中属于水资源消耗量较大的项目,节约用水、提高水的重复利用率,是此类项目节能关注的重点。

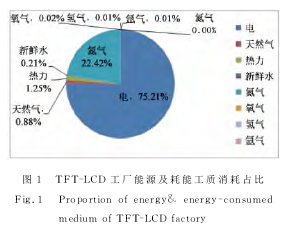

TFT-LCD项目供水系统通常包括主要包括工艺用水、生活用水及辅助系统用水等,水源通常取自市政自来水管网,给水系统通常分为一般机电给水系统,包括加压生活给水系统、热水系统、回水系统、冷凝水回收系统、动力用冷却循环水系统等;纯水系统,包括动力设备用RO水、超纯水供给工艺设备生产及化学品配置、纯水回收及回用系统;工艺循环冷却水系统;以及消防给水系统。

图7示意了一般TFT-LCD项目用水平衡图。

3.4天然气及氮气消耗及平衡分析

在TFT-LCD项目综合能耗中,天然气折标准煤比例不到1%,主要用于生产废气处理系统设备、燃气锅炉、以及职工食堂。氮气是TFT-LCD项目消耗量最大的耗能工质,主要用于生产过程中保护气体、反应气体、载气、以及破真空气体。天然气和氮气的流向分析如图8所示。

4、 TFT-LCD项目先进性评价能耗指标

能效水平或能耗指标是评价一个企业、项目或产品是否先进、是否节能的关键指标。与国内外同行业先进企业进行能效指标对标分析,是提高企业能源利用率、降低运行成本、提升经济效益和竞争力的有效手段。

虽然我国TFT-LCD产业发展日趋成熟,但企业运行数据和能耗指标基本属于商业机密,较难获得也不宜对外公开。目前国家也尚未发布有关TFT-LCD行业能耗限额有关标准规范。

随着我国关于固定资产投资项目节能评估的开展,目前全国有部分地区如北京、上海、南京等城市公布了产业/行业能效指南,对“电子器件制造”行业提出了参考指标,由于TFT-LCD项目的先进性和特殊性,上述指南中指标对此类项目基本不能起到较好的对标作用。根据TFT-LCD面板项目的生产特点,以及我院在显示行业多年的设计经验数据和产线调研结果,总结确立了评价TFT-LCD项目部分能效指标评价体系及先进水平参考值。主要包括单位玻璃基板电耗、单位玻璃基板水耗、单位玻璃基板综合能耗、单位产值能耗、单位工业增加值能耗。

通常评价产品能效水平采用单位产品能耗,而TFT-LCD项目是以大片玻璃基板为原材料,根据产线世代和产品定位切割不同尺寸的显示产品。即使相同的世代线,技术路线相同,由于其市场定位和产品方案不同,其最终生产的产品(模组)数量是不同的。因此为建立可比较的评价体系,TFT-LCD等平板显示项目分析单位产品综合能耗时,不以最终的产品数量为基准,而以年玻璃基板投入量即玻璃基板面积为基准,进行对标分析。表3总结出了目前国内TFT-LCD项目(α-Si,4次光刻)较为先进的能耗指标,可供此类项目节能评估和企业对标参考。

由于不同项目技术路线不同、生产工序不同,其能效水平的对标基准会有所不同,因此用能耗指标进行先进性评价时需要综合考虑差异因素尽量折算成相同基准进行比较分析。

5、结论

TFT-LCD面板项目属于高耗能产业,降低项目能源消耗,提高能源利用率对节约社会资源,降低企业运营成本有着重要意义。目前国内外还鲜有相关文章分析此类项目能源消耗特点,本文通过总结分析TFT-LCD项目能源消费结构和用能特点,找出重点耗能环节和耗能设备以及影响能耗的关键因素,提出能耗指标国内先进水平参考值。分析结果表明:电力是TFT-LCD项目消耗量最大的能源,约占全厂综合能耗的75%以上,其中工艺生产设备电力消耗约占全厂用电的45%~50%,阵列为最主要的工艺耗能工序,厂务系统中冷水机组等动力设备是主要耗能设备;氮气是消耗量最大的耗能工质,约占全厂综合能耗的20%。项目设计、建设及运营过程可以针对主要用能环节和设备有的放矢的采取科学、合理、可行的节能措施和节能工程,或对既有项目进行能源消费结构优化,从而降低能耗和运营成本,对节约社会能源资源,实现地区节能目标,提升企业产品竞争力具有积极意义。

参考文献:

[1]FPD制造,预测大陆显示面板产能2016年超台湾 .