摘要:针对汽轮发电机运行中汽轮机阀门经常出故障的问题,开发出一款自动诊测汽轮机阀门隐患的诊断系统。该系统基于DEH内部硬件监控和通信技术,直接采集DEH和伺服机构数据,通过编写程序、分析实时和历史数据,把对汽轮机阀门状态的诊断、报警以及试验和维护集成到人机交互界面中。实践结果表明:该系统诊断及时,准确可靠,方便直观,经济效益突出。

关键词:汽轮机; 阀门; 诊断; 通信; 编程; 开发; 应用;

Abstract:To overcome the frequent failures occurring in the valve of steam turbines,an automatic diagnostic system has been developed based on DEH internal hardware monitoring and communication technology,which is able to integrate following processes into the human-machine interaction interface,such as the status diagnosis,alarming,testing and maintenance of valve,by directly collecting the data of DEH and servo mechanism,programming,analyzing real-time and historical data,and so on.Application results show that the diagnosis of the proposed system is timely,accurate and reliable,convenient and intuitive,producing obvious economic effects.

Keyword:steam turbine; valve; diagnosis; communication; programming; development; application;

采用汽轮机驱动的发电厂中,汽轮机阀门性能和状态良好是保障机组安全经济运行的关键部件。近年来,在多个火电厂调查了解发现,汽轮机阀门故障时有发生,严重影响机组发电的安全性和经济性。其故障主要表现为:汽轮机冲转后阀门不受运行人员指令控制,阀门卡滞在某处不能动作,电磁阀阀芯卡滞或线包烧坏等。由于汽轮机阀门故障通常发生在机组启动和发电过程中,故障因素较多,故障点查找困难,故障处理耗时较长,不仅浪费燃料,还引起推迟并网发电和减少发电量,故障严重时可能因阀门失控导致机组跳闸、汽轮机超速等重大事故。由此可见,开发一款自动诊测汽轮机阀门隐患、方便处理故障的诊断系统势在必行。

笔者以某电厂6 台汽轮发电机组的汽轮机阀门运行情况为例,说明汽轮机阀门诊断系统的开发过程与应用效果。

1 开发方案的确立

1.1 阀门故障分析

经调查统计,2013年该电厂6 台机组(2 台600 MW和4 台300 MW燃煤蒸汽动力发电机组)的汽轮机阀门共发生了4 次异常,其故障明细情况见表1.

从表1 中可以看出:汽轮机阀门故障多发生在汽轮机冲转和发电过程中,故障后汽轮机的可靠性差,抢修中均存在机组跳闸的风险,故障处理耗时较长,直接减少机组并网发电时间和所发电量,严重影响机组安全性和发电经济效益。

表1 汽轮机阀门故障情况统计表

1.2 方案的选择

从故障分析可以看出:汽轮机阀门故障原因主要有伺服机构在就地控制方式、接线松动、电磁阀及反馈装置(LVDT)故障等,针对这些可能存在的故障,开发一套及时准确地诊断出故障,并报告故障点的诊断系统,能够提高故障处理效率,尽快恢复正常发电,减少经济损失。在此故障诊断功能的基础上,通过试验、维护和历史数据分析等辅助手段,达到在汽轮机冲转前,甚至在锅炉点火前,及早诊断汽轮机阀门性能和状态情况,对其隐患及早处理,从而减少汽轮机阀门运行时的故障频次,提高机组发电安全性和可靠性。

开发汽轮机阀门状态诊断系统主要有2 种方案可供选择:一是采用独立的计算机系统,通过与汽轮机数字电液控制系统(DEH)通信,实现数据的采集与处理,通过软件编程实现故障诊断、试验、维护和历史数据分析等相应功能;二是采用基于分散控制系统(DCS)的编程和组态,直接利用DCS的实时数据和历史数据,设计诊断策略,通过DCS编程和组态,实现对汽轮机阀门状态诊断功能,在此基础上辅以试验和维护功能,达到及时发现隐患的效果。方案一须要购买独立的计算机系统,以及实现与DEH通信的硬件设备,软件编程方面需设计通信功能及实时和历史数据处理功能[1],此方案投资较大,软件开放性好,功能全面,但实现较为困难;方案二是在原有DCS上实现,无须购买硬件设备,但功能上相对简单,若要实现复杂的功能,需对DCS有深入的了解,如采用附加C语言编程等方法,实现相对较为容易。

2 诊断系统设计

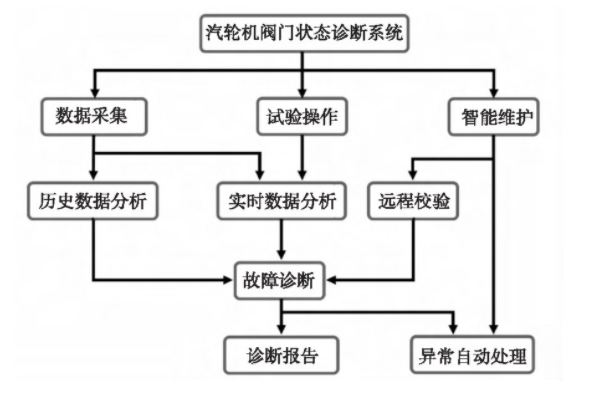

根据诊断系统开发方案,结合该电厂机组较多、节约投资费用的实际情况,选择了方案二,即基于DCS的数据采集和历史数据分析,设计诊断策略,编写程序和组态,实现对汽轮机阀门状态诊断功能,达到分析和判断汽轮机阀门隐患,报告故障点,提高汽轮机阀门的可靠性和可维护性。该诊断系统以故障判断为主,辅以试验和智能维护等功能,以状态监控、数据分析、电磁阀试验、阀门校验、状态历史追忆、故障点声光报警等多种方式,配合故障判断,及早发现隐患和准确诊断故障点,指导故障处理。其内部结构原理见图1.

图1 汽轮机阀门状态诊断系统结构原理框图

2.1 故障诊断

该诊断系统的核心部分为故障诊断,数据来源分为实时数据和历史数据两部分。

实时数据分析基于DCS的数据采集功能,在线收集DEH阀门状态信息(包括开阀指令、阀门位置反馈、蒸汽压力、蒸汽流量、当前负荷等与阀门状态相关的重要参数),通过DCS逻辑编程,可以初步诊断当前阀门的性能和运行状态是否正常,并把诊断结果显示出来,如果出现异常,经程序判断,立即发出相应故障点的声光报警。设计时,直接利用DCS的趋势在线功能,通过操作画面编程和程序诊断,把汽轮机阀门状态信息用趋势图的形式呈现出来,通过人机交互,便于人工故障分析和状态异常诊断。

历史数据分析通过C语言编程或DCS特殊功能的调用,开发历史数据采集和分析功能,对重要的阀门性能和状态信息采集近段时间来的历史数据,设计程序分析阀门开度、伺服系统的静态和动态特性[2],诊断出异常立即自动发出声光报警,实现当前状态与历史数据对照分析,达到自动诊断汽轮机阀门状态的效果。

为了提高诊断结果的准确性,对于汽轮机中的调节型阀门,通过直接和汽轮机阀门伺服机构通信,采集伺服机构内部数据,把汽轮机阀门状态相关信息(如控制方式、断线、反馈错误等),通过程序识别和判断,把诊断结果以光字牌报警等方式直观地展示出来。对于开关型阀门,增加到位开关,到位判断采用三取二的方式,提高到位信号的准确性。

2.2 试验操作

为了实现该诊断系统的预测性,及早检查诊断汽轮机阀门性能和状态,提前发现汽轮机阀门存在的隐患,结合DEH原有试验功能,新增了开机前试验功能,通过试验操作,配合诊断系统的实时数据分析和故障诊断,实现在汽轮机冲转前诊断阀门的性能和状态,参照诊断报告,对异常情况及时处理,避免汽轮机运行中因阀门故障带来严重的经济损失。

DEH中,原有试验包括喷油试验、超速试验、高压遮断试验、阀门活动试验等,这些试验是对汽轮机主要功能的测试,现场运用中发现,这些试验并未完全涵盖DEH设备,容易导致个别设备存在隐患不能及时发现,设备隐患暴露时将产生严重的汽轮机阀门故障。 因此,该诊断系统在原有试验的基础上,通过编程和软件界面设计,新增单台阀门手动试验、单个电磁阀性能测试、静态喷油试验、静态超速试验等试验操作功能,这些试验操作协助故障诊断功能,起到及早诊断汽轮机阀门是否存在异常的作用。

2.3 智能维护

为了配合诊断系统的主要故障诊断功能,进一步丰富其辅助功能,方便故障检修,缩短处理时间,还设计了阀门远程校验和简单异常自动处理等智能维护功能。

针对汽轮机调节型阀门远程校验,采用DEH对伺服机构的底层控制,利用图形语言,通过逻辑和画面组态,实现在操作员站人机交互界面操作,自动完成阀门校验[3]. 该功能操作方便快捷,提高维护效率。通过远程校验,保证伺服机构的控制精度和调节线性度,满足机组负荷对阀门开度的要求,从而实现机组运行中对汽轮机阀门的快速精确控制,确保机组安全经济运行。

另外,还设计了伺服机构简单异常自动处理功能。该功能结合实时数据分析,通过程序判断,针对一些简单异常(如人为把伺服机构控制切换到就地模式,伺服机构控制初始参数未设定,阀门指令或反馈无故出现较大的阶跃变化等),在报告相应诊断结果的同时,并具有自动处理能力,达到从多角度来保障汽轮机阀门处于良好的工作状态。

3 诊断系统应用效果

2014年3月,汽轮机阀门状态诊断系统开发完成后,在该电厂6 台机组(其DEH均采用EMERSON Ovation分散控制系统)上应用,1年来,对该诊断系统应用情况跟踪统计见表2.

表2 汽轮机阀门状态诊断系统诊断报告统计表

从表2可以看出:此诊断系统能及早、准确、直观地诊断汽轮机阀门状态,并报告故障点,为检修处理提供直接可靠的指导信息,对于简单异常具有自动处理能力,有效避免机组运行中汽轮机阀门故障。1年来共诊断出异常6次,均在机组启动前,预测效果明显,既节约燃料又能保证发电量。以应用汽轮机阀门状态诊断系统前为参照,故障处理时长平均50min,共计300min,可节约的燃料量折合为燃油约25t,以0号柴油每吨7 000元计算,直接经济效益为17.5万元;其故障处理时间内耽误发电量计算以600 MW机组满负荷发电300min为参考,每千瓦时电赢利约0.15元,直接经济效益为45万元。综上所述,在该电厂一年来的实践运用中,诊断系统产生的直接经济效益合计为62.5万元。

4 结语

汽轮机阀门状态诊断系统在充分利用原有DEH硬件和软件的情况下,通过数据采集和分析,编写故障诊断程序,开发的一套针对汽轮机阀门性能和状态的诊断系统,并为汽轮机阀门故障处理提供指导。该诊断系统在硬件投资费用方面零投入,其诊断结果及时准确,能够避免机组运行时汽轮机阀门故障发生,确保汽轮机安全经济运行,在全国电力行业发电厂具有良好的全面推广价值,在其他行业使用蒸汽轮机的工厂,也具有较高的推广意义。

参考文献

[1]陶亚雄。数字通信原理与技术[M].北京:电子工业出版社,2006:8-14.

[2]王爽心,葛晓霞。汽轮机数字电液控制系统[M].北京:中国电力出版社,2004:70-76.

[3]郭伯春,肖胜。Ovation系统汽轮机阀门校验在操作员站上的实现[J].华电技术,2011,33(1):5-8.