摘要:如今, 车型更新换代快, 车身的焊装制造是汽车制造生产中关键因素, 焊装线的智能化水平起主导作用。该文采用虚拟分析技术下部车身Ⅰ主焊工位BASE支座静力学仿真, 确保结构设计的合理性;最后使用数字化仿真软件Robcad, 对轿车下部车身自动焊装线主焊工位进行焊接及搬运过程进行模拟仿真, 分析其焊接及搬运路径, 仿真并编写离线程序, 验证焊接过程的可达性。

关键词:下部车身; 主焊工位; BASE支座; 静力学仿真; ROBCAD仿真;

数字化设计技术与传统技术相比, 大大地提高了焊接质量及稳定性;缩短制造周期、降低生产成本, 为工程实际应用提供技术支持和指导性意见;智能化、自动化是制造业未来的发展趋势, 虚拟设计技术与实际工程应用相结合, 互相借鉴, 使其具有更高的应用价值。

1 对下部车身Ⅰ主焊工位BASE支座静力学仿真

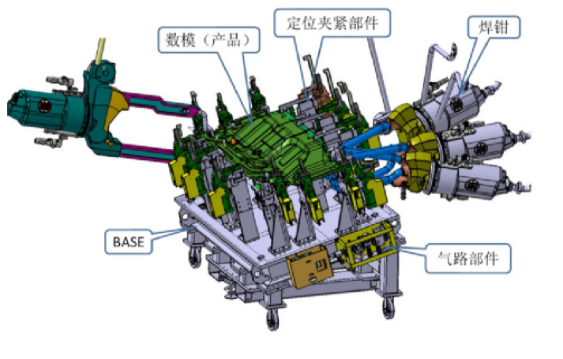

焊装生产线中, 夹具是其中很关键的设备, 对整车的生产质量及生产效率影响很大。焊装夹具一般由焊钳、BASE、定位夹紧部件、产品、气路部件、RPS以及测量系统等几部分组成, 如图1所示。

下部车身Ⅰ主焊工位焊装线中主要承载部是BASE部件。产品在焊接过程中能否获得较高的焊接质量, 其中很大一部分原因与产品的定位结构是否合理有密切关系, 所以要确定最佳的支撑点个数与位置。由于下部车身外形和质量比较大, 仅仅使用三点支撑是不能满足产品自重下的变形要求的, 因此需要确定满足产品焊接质量要求的最少支撑点。

在实际中合理的支撑分布对产品的变形影响比较大, 因此需要确定支撑点的个数和位置。从车身产品的特点可以先确定4个支撑点, 均匀分布在矩形产品的4个边角上, 这4个支撑点只是整个产品的最优点, 但是由于产品过大, 简单的4点支撑不能满足产品自重下的变形要求, 对焊接BASE板施加理论载荷后对焊接BASE进行变形和应变以及应力的校核, 利用有限元对其进行分析, 产品变形如图2所示。

通过仿真计算可得安全系数为178, 所以该结构稳固, 长期使用也不会发生变形。

2 对下部车身Ⅰ主焊点工位焊装线仿真

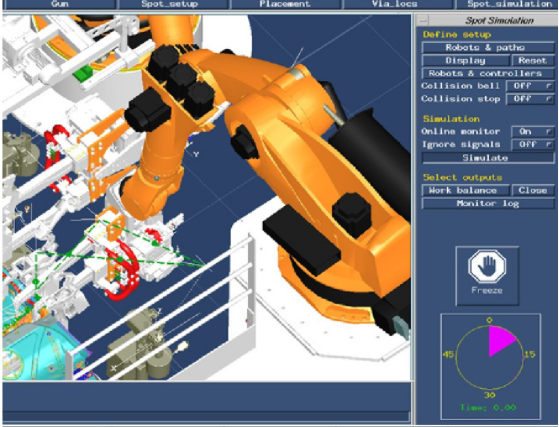

ROBCAD机器人仿真的基本功能包括: (1) 三维模型及仿真环境的建立; (2) 仿真模型参数设定和流程管控; (3) 焊接过程机器人仿真模拟验证; (4) 仿真结果分析及离线程序的编写。

2.1 下部车身Ⅰ主焊工位焊装线3D LAYOUT布局

通过ROBCAD中的数据导入功能可将下部车身Ⅰ主焊工位焊装线的二维设计布局图导入到仿真界面中, 将数据文件中的三维数据模型根据导入的二维布局图放置。在下部车身Ⅰ主焊工位焊装线的3D LAYOUT中, 通过导入其二维布局图可以使数据模型的放置更加精确, 其中数据模型包括机器人模型、机器人导轨、焊钳、下部车身地板数模、焊钳修磨器、夹具、搬运抓具、Pickout、辅助设备等。

使用ROBCAD中的LAYOUT布局功能建立下部车身Ⅰ主焊工位焊装线包含以下步骤:通过Get Component功能调用所需数据模型到仿真窗口, 根据2D布局图中器件的摆放位置将三维模型放置到相对应的位置, 下部车身Ⅰ主焊工位焊装线3D LAYOUT布局窗口如图3所示。

图1 夹具组成示意图

图2 BASE部件的总变形图

图3 下部车身Ⅰ主焊工位焊装线3D LAYOUT布局图

图4 焊接路径

图5 干涉检验

2.2 下部车身Ⅰ主焊工位焊装线仿真实例

焊点设置→安装焊钳, 定义焊钳关节 (选型选择X型焊钳) →设定焊接姿态, 建立焊接路径 (如图4所示) →消除机器人理论位置与实际位置偏差→机器人运动路径仿真→干涉分析 (如图5所示) →离线编程 (OLP) .

3 结语

该文首先利用ANSYS对夹具的BASE部件进行静力学分析, 仿真计算可得安全系数为178, 所以该结构稳固, 长期使用也不会发生变形, 验证BASE部件工作稳定性。然后选取ROBCAD仿真软件, 对轿车下部车身Ⅰ主焊工位进行运动仿真、验证。通过模拟仿真, 验证规划方案以及工装设备符合生产线要求, 对生产线可以正常投产起到很大作用。

参考文献

[1]李波。东风轻型车厢焊接生产线优化设计研究[D].湖南大学, 2010.

[2]晃永生, 刘海江。白车身焊接机器人加工路径规划和仿真[J].中国机械工程, 2010 (4) :433.

[3]商跃进。有限元原理与ANSYS应用指南[M].北京:清华大学出版社, 2006:5-23.