摘要:在电子产品的生产中,元器件的加工和组装工艺直接影响到元器件功能的正常发挥。随着电子元器件应用功能要求的不断提高,组装工作的工艺在质量要求不断提升的基础上也需要进行提升和改良。现从电子元器件的组装工艺流程入手进行分析,以取得更好的组装运行效果为目标,提出有针对性的改进策略。

关键词:电气元器件; 表面组装; 工艺质量; 改进;

0 引言

对于电子元器件来讲,组装工作的开展需要按照规范的既定流程进行,且不同的组装环节有非常严格的技术要求。为了确保电子元器件的应用质量,需要从技术层面和质量控制层面同步优化电子元器件的组装工艺。

1 表面组装工作的要点分析

1.1 对组装元件的工艺特性进行了解

对于组装元件本身来说,操作工艺是一项具有系列性特点的技术项目,不同的工艺操作流程和整体工艺操作方法在其自身特性上是有所差别的,这就需要工作人员在组装施工操作前,对于整体的组装工艺产品特性有确切的把握[1]。

1.2 对相关参数进行组合和优化

元件作用的发挥,需要在组装过程中对不同区域元件的参数指标进行确认和优化,合理的参数匹配模式,不仅是保证元件正常应用的条件,也是优化实际应用效果的重要手段。从这个角度来讲,参数指标的确认和组合中的优化,会对元件的组装质量产生非常直接的影响。例如,电子元器件在组装时需要考虑其热阻,需要精确把控好热阻的范围,进而保证整体的稳定。热阻的计算公式及相关参数如表1所示,相关人员需要依据实际情况对其进行逆计算,保证元件组装质量。

表1 热阻计算公式

注:Rjc表示芯片内部至外壳的热阻,Rcs表示外壳至散热片的热阻,Rsa表示散热片的热阻,Rca表示外壳至空气的热阻,Rja表示结到环境之间的热阻。

2 具体工艺流程的简要分析

2.1 印刷操作环节

在印刷操作环节中,所应用的原材料为焊锡膏,这种原材料的主要功能是实现对元器件的焊盘结构和引脚结构进行连接。但从整体的功能效用上来讲,这种原材料的应用在印刷操作环节中属于比较基础的环节,对于实际的工艺质量影响程度不高,且连接作用本身的技术含量也未达到一定的难度水准[2]。决定印刷操作环节实际质量的因素,主要是印刷板的设计和应用环节。

从具体的细节操作的角度来说,金属钢板结构中的小孔结构,是焊锡膏发挥作用的关键,通过小孔,焊锡膏能够流入到下层的PCB板结构上,这就实现了两者的直接焊接。焊接牢固后,能够提升板结构的整体使用寿命。从细节角度观察,意味着小孔的制造工艺是影响焊接效果的一个关键性因素。

基于提高小孔的制造精确度的目的,现阶段采用的切割工艺是激光切割法,这种切割方法能够达到一定的精度要求水平,但是切割中会不同程度地对钢膜表面造成污染。

其他几种比较常见的方法包括了化学腐蚀、电铸成型等。在印刷环节中,需要技术人员酌情采取适当的操作方法进行应用。

2.2 回流焊接操作环节

这一操作环节的实施需要在印刷操作环节完成后进行,主要的目的是针对固定好的锡膏实施二次融化操作,以进一步提升焊接区域的稳固性。在应用这种焊接工艺时,需要明确其作用效果的原理,即将空气作为媒介,将热能随空气流动进行传递,进一步实现在对流传热的背景下达到加热的目的。在整个的加热过程中,空气中的风速指标是影响加热效果的主要因素,具体操作中需要根据风速指标的变化调整操作方式。

2.3 贴片操作环节

这一操作环节相对而言具有较高的复杂性,需按步骤完成操作,以完成贴片过程。

具体有以下几个步骤:

第一,固定PCB板,借助传输带和传感器装置达到装载目的。

第二,针对元器件实施定心拾取操作,并进一步完成贴放,这期间发挥作用的主要结构是吸嘴结构。在拾取环节完成后,需要借助定心确保元器件的重心不发生偏离。

第三,借助机械手完成元件放置的操作。

第四,继续利用传输带和传感器装置将PCB板移动到卸载装置所在的区域。

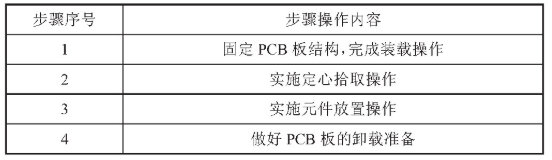

在整个操作过程中,不仅要依托自动化的软件系统,硬件设备的配合也不可或缺。从整体组装工作流程的角度进行分析,可知这种操作的实施会在很大程度上影响组装操作的工艺水平,是比较核心的一个组装环节。表2为贴片这一核心环节在具体操作中的步骤一览表。

表2 贴片环节操作步骤一览表

3 组装工艺质量的改进措施

3.1 针对焊锡膏的温度与湿度指标进行控制

基于焊锡膏这种原材料的特殊性质,针对其应用性能的保障,需要从保证原材料的应用环境入手。为了维持焊锡膏的正常应用,其湿度指标水平需要保持在最低30%、最高60%的范围内;而温度指标则最低需达到18℃,最高不得超过27℃。如湿度比例过高,则容易使焊锡膏在回流焊接操作中发生飞溅,导致焊锡球结构的出现;如温度过高,则焊接的牢固程度会受到相应影响。另外,传感器的安装环境中,温度和湿度也需要达到一个适宜的水平。

3.2 避免焊锡膏发生污染

焊锡膏的连接作用,意味着其在应用中需要保持一定的纯度,如果纯度受到影响,则焊锡膏连接作用的发挥必然会受到影响。因此,针对焊锡膏的污染问题找到适当的避免方法非常重要。常见的避免污染的方法是刮刀法。在实际应用中,这种方法在达到清理目的的同时,会产生多余的焊锡膏,工作人员必须定期及时清理。另外,为了进一步避免焊锡球情况的发生,需要针对线路板和刮刀的摆放位置进行隔断式处理。

3.3 针对开孔操作的工艺质量进行完善

开孔操作中需要控制的要点在于保持孔径与焊盘规格的一致性,这就需要在实际操作中,将焊盘作为钢板开孔的参照指标。从功能上来讲,这种操作方式也是避免焊锡球产生的一个有效方法。如果将焊盘大小与孔径大小的匹配度进行进一步的分析,可知孔径的大小应较之焊盘的规格略小,这也是为了减少焊锡球的数量。最后,关于钢板踩空的实际操作需要进行改良的要点在于针对开孔的厚度和宽度进行严格的控制,以避免钢板出现堵塞的问题。

3.4 针对元器件位置进行合理控制

关于元器件的位置控制,是集中在贴片处理环节的一项重要操作。控制工作的要点在于压力指标的合理性。另外,关于元件摆放的具体位置高度,也需要进行严格控制,需要结合具体的元器件组装要求,将其高度指标控制在一个合理范围内,从而保证元器件在整体完成组装后,以规范的形式进行展示和摆放。从上文的分析可知,元器件的位置摆放不仅会影响到贴片处理的实际效果,对于元器件的总体组装效果也会产生相应影响,需要技术人员结合实际掌握相应的操作技术,并在操作实施流程和准确性上不断提升和精确,最终完成好元器件的表面组装工作。

4 结语

综合来讲,对于电子元器件的表面组装工作而言,只有按照既定的流程,规范组装操作,才能达到提升组装效果的目的。组装工作的精密性和操作的严谨性,对于参与组装的技术人员提出了很高的技术水平和能力素质要求,相关管理人员应当重视针对技术员的培训和技术指导工作。

参考文献

[1]宋少军.影响机械加工表面质量因素问题分析及改进措施[J].科技创新与应用,2019(20):104-105.

[2]晋会杰.激光钎焊电子元器件微焊点的工艺参数优化与性能研究[J].热加工工艺,2018,47(11):42-45.