摘要:汽车灯具与周边零件的配合间隙和面差大小体现了整车的设计和制造装配水平。分析前大灯, 前保与白车身之间的装配流程, 相关的定位基准确立以及装配偏差的来源。实践表明, 通过前期工程化阶段进行零件偏差的分析可以减少重复工作, 优化设计方案和装配工艺以提高设计合理性和有效地降低成本, 缩短研发周期, 达到完善装配和功能质量的目标。

关键词:前大灯; 前保; 装配; 偏差; 虚拟装配;

汽车尺寸工程是一个覆盖产品设计、工装设计、零部件制造和装配全过程的概念[1].方案阶段:研究整车尺寸配合公差, 并根据工艺、制造能力制定目标公差;设计阶段:建立整车、零部件定位体系、形位公差定义及公差三维模拟仿真分析 (虚拟制造) , 制定定位系统、尺寸公差科学完善的工程图纸, 并根据工程图纸进一步延伸管控模具设计、夹具设计、检具设计和测量方案等。投产启动阶段:评估零部件尺寸、工装状态、过程控制能力, 并解决试生产、量产车型综合尺寸问题。

前大灯区域是体现整车造型风格的重要组成部分, 它与周边零件的配合间隙和高度差体现了整车的设计水平和制造装配水平。所以如何利用尺寸工程三维虚拟仿真装配分析, 结合现实的生产条件在设计阶段设定合理的尺寸和公差分配, 对于前大灯区域装配偏差分析有着重要的意义。

1 前大灯和前保间隙与段差分析

1.1 设计要求

1.2 前大灯区域装配过程分析

1) 参与分析零件:白车身、前大灯、前保、翼子板、前罩;2) 前大灯区域装配关系:翼子板--前罩--前大灯--前保;3) 影响大灯和前保匹配间隙公差的要素分析:白车身上前大灯安装点公差;白车身上前保安装点公差;前大灯在白车身上的安装定位位置及公差;前保在白车身上的安装定位位置及公差;前大灯在与前保匹配处面轮廓度;前保在与前大灯匹配处面轮廓度;前保与前大灯匹配处间隙公差。

1.3 前大灯和前保定位基准确定

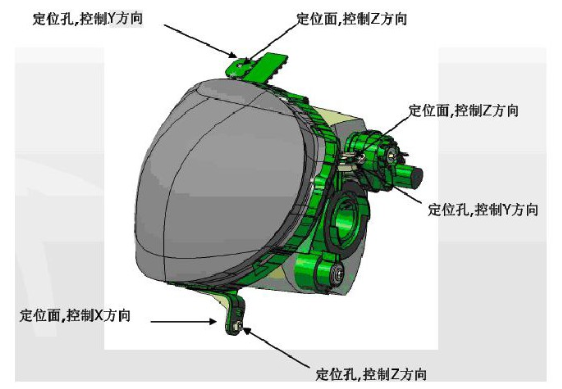

1) 前大灯总成定位系统:

2) 前保险杠总成定位系统:

1.4 前大灯和前保虚拟装配偏差分析

1.4.1 3DCS软件分析流程

1) 创建MOVE:定位系统, 可以理解为装配约束, 须严格依据于装配工艺设计[2];

2) 输入信息:参与装配计算的每一个零部件3-2-1定位信息 (坐标值、控制方向、公差带数值) ;每一个测点信息 (坐标值、控制方向、公差带数值)

按照影响前大灯和前保匹配间隙公差的要素分析结果, 按照现实生产能力定义各零部件的公差[3].

(1) 车身上前大灯总成、前保险杠总成安装点统一定义为±1.5mm (根据目前制造能力) ; (2) 保险杠总成与大灯总成配合面 (断差、间隙) 轮廓度为1.0mm (相对于自身定位基准) ; (3) 前大灯总成与周边零件配合面 (断差、间隙) 轮廓度为0.6mm (相对于自身定位基准) ;

3) 计算分析:自动装配、计算。虚拟制造2000台并SPC;4) 分析结果并优化方案

1.4.2 分析结果

1) THE GAP

数据分析:

公差目标:+/-1.0;实际:6δ=2.52, Ppk=0.39;判定:有一定风险, 有中值偏移。

2) THE FLUSH

数据分析:

公差目标:+/-1.0;实际:6δ=2.81, Ppk=0.70;判定:公差情况较好。

1.4.3 优化方案

1) 考虑调整目标公差;2) 从调整前大灯\保险杠的安装点公差入手 (如从±1.5降低至±1.0) ;3) 考虑调整定位方案及优化产品结构设计[4].

2 结束语

通过对前大灯和前保的间隙断差分析, 利用虚拟装配软件, 既可根据总成偏差分配相关零件的公差, 也可以通过零件的公差检验总成偏差。实践证明, 此方法可降低零件设计重复率, 提高设计合理性, 尤其在结构方案设计初期更具有优势。

参考文献

[1]周华。汽车保险杠耐碰性试验研究[D].长春:吉林大学, 2009.

[2]李建财。某乘用车保险杠的碰撞安全性能研究[D].长春:吉林大学, 2014.

[3]胡敏。轿车车体装配偏差研究方法综述[J].汽车与配件, 2007, (34) :24-25.

[4]刘银华。基于贝叶斯网络的车身装配偏差诊断方法研究[D].上海:上海交通大学, 2013.