摘要:影响模具寿命的因素很多,从产品技术角度,阐述提高模具寿命的12种措施,特别是热处理技术极为重要。

关键词:模具; 强钢化; 热处理; 矫正; 寿命;

Several technical problems to improve the life of mold

Meng Shi

1 序言

模具是工业生产的主要工艺装置,模具工业是基础工业。模具在国际上被喻为金属加工的“帝王”,模具工业是衡量一个国家综合经济技术水平的标志和晴雨表。世界各国都十分重视模具工业的发展。我国的模具工业发展迅速,从1996年至今,产值以每年10%~20%的速度快速增长。但由于人才匮乏,技术落后,造成模具制造周期长,质量差,成本高,模具寿命不尽人意。据有关方面统计分析,在模具失效诸多因素中,材料和热处理因素占50%,可见模具的选材及热处理是何等重要。

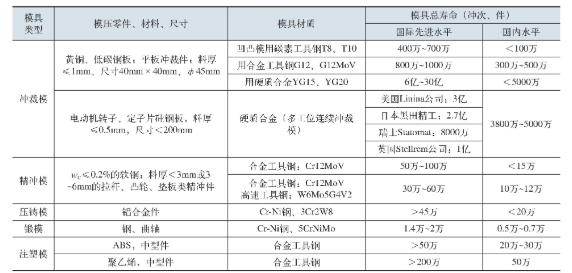

2 国内外模具寿命对比

据《中国模具信息》2001年第11期报道,国内外模具寿命对比见表1[1]。时间过去近20年,我国模具整体水平比国外低的格局并未改变,我国的模具技术发展很快,有的已达国际水平,少数领先,但就总体而言,在大型、精密、复杂的长寿命模具方面和国外相比,仍有较大的差距。

3 提高模具寿命的技术措施

3.1 采用纯净高性能的模具钢

材料是基础,基础不牢地动山摇,G B/T1299—2014《工模具钢》中列出了冷作模具钢、热作模具钢、塑料模具钢的具体成分,并对杂质、含量提出了严格要求,但市售的模具钢买卖双方质量纠纷不断。我们应从正规渠道采购,不能贪便宜,应优先选用粉末钢、喷射钢和纯净度高的优质钢。另外,选用3Cr2W8V钢制造热作模具时,应关注其含碳量,国外先进标准均为wC=0.25%~0.35%[2],而我国标准为wC=0.30%~0.40%,此钢一直沿用前苏联3X2B8?钢标准,俄罗斯标准TOCT 5950—2000早已改成wC=0.27%~0.33%,而我国标准一直未作修改。实践证明,3Cr2W8V钢含碳量高则有害无益,好多早期失效皆由它引起。赵步青早于1994年7月在“哈尔滨举行的第七届全国工具热处理年会”上提出修订3Cr2W8V钢含碳量的建议[3]。

表1 国内外模具寿命对比

3.2 进行强韧化处理

中碳中合金热作模具钢在锻后缓慢冷却或模坯截面较大时(φ>100mm),其组织中易出现链状碳化物,导致模具早期脆断、热裂和龟裂失效。因此,需采用组织预处理予以消除,以提高模具强韧性和使用寿命。

3C r M o W2V钢采用1130℃正火,可使M6C碳化物溶解,在空冷速度>15℃/min时,超过形成链状碳化物的临界冷速,可消除链状碳化物,并在随后的球化退火后获得颗粒匀细分布的碳化物。

3.3 采用节能降耗的预处理热处理新工艺

1)采用锻后余热退火的形变热处理。

2)采用快速匀细球化退火新工艺。

3)热作模具钢由常规高温回火改为中温回火处理。

4)增加调质处理。

3.4 采用真空淬火或保护气氛热处理

自20世纪80年代末Cr12Mo V钢模具真空淬火成功后,模具真空淬火应用日益普及,特别是高压气淬。

3.5 深冷处理

淬火后的模具在-110℃以下作深冷处理时,析出微细碳化物残留物,残留奥氏体转变成马氏体,可提高耐磨性、抗回火稳定性、尺寸稳定性。M12螺母冷镦模经深冷处理后使用寿命提高两倍,铝合金热挤压模使用寿命提高1倍。

3.6 降温淬火

选用高速钢制模,其淬火温度不同于刀具,普遍采用较低的淬火加热温度,即降温淬火,如W18B C r V钢淬火温度为1180~1200℃,M2、W9钢淬火温度为1160~1180℃。采用低温淬火,可获得良好的强韧性,减少变形、开裂、崩刀倾向,提高模具性能、质量和寿命。

3.7 高温淬火

用5Cr Ni Mo、5Cr Mn Mo、3Cr W8V等钢制造的热作模具,宜采用较高的温度淬火,以获得较多的板条马氏体,提高断裂韧度和热疲劳抗力,提高其性能和寿命[4]。

3.8 复合强韧化

M2钢制模具,1180~1190℃加热,在稍低于M s点以下等温1~1.5h,560℃×2h×2次硝盐回火,可获得B下+M的复相组织,与淬油相比,抗弯强度提高56%,在挤压08钢制工件时,寿命大幅提高,以磨损失效。再如,H13钢制模具,由常规淬火+回火改用1030℃加热淬火,250℃×10min等温分级,使aK值提高33.4%,寿命比3Cr W8V钢提高1.6~6倍。

3.9 在第一类回火脆性区回火

世间一切事物都是相对的,而不是绝对的。T10A钢和G C r15钢的第一类回火脆性区在230~270℃,一般用180~200℃回火。国内有人偏选在该钢的第一类回火脆性区回火,可获得高的疲劳抗力。对于应力集中不严重、承受拉伸-压缩-弯曲应力的冷作模具,因其寿命主要取决于疲劳裂纹的萌生,所以应尽可能提高强度,用此工艺可收到奇效。

3.1 0 表面强化[5]

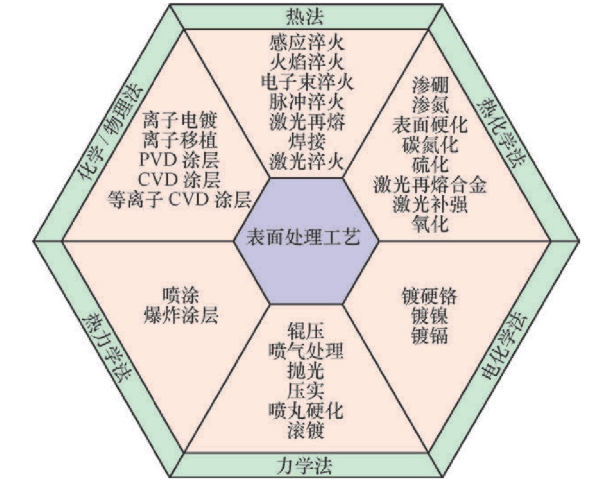

纵观各种模具失效,大多从表面开始,因此应做好“表面文章”。其中包括碳氮共渗、氮碳共渗、渗氮后氧化、蒸汽处理、TD处理、表面涂层、渗硼、渗金属、硫化、硼硫复合渗,以及表面感应加热、激光淬火等。不是所有模具都可以进行各种强化,应有所针对性。

目前,世界上模具表面强化方法如图1所示[6]。

图1 国外标准表面处理工艺

3.1 1 提高热作模具的抗热疲劳性能

热开裂和热疲劳决定了材料的高温强度和模具表面状态,划痕和电火花加工变形层会促使裂纹产生和扩大,为此人们采取了一系列的措施。

1)Y10钢制模,应适当提高淬火温度、回火温度,以增强热疲劳抗力。

2)避免脱碳,因为脱碳会使热疲劳裂纹扩大,降低热疲劳强度。

3)渗氮,特别是有化合物层时,渗氮能防止热疲劳裂纹的产生。

4)表面粗糙度差和磨纹会降低热疲劳抗力。

5)提高高温强度和塑性有利于提高热疲劳强度。

6)电火花加工出现大的变形层有损于热疲劳强度。

7)热作模具高温回火比低温回火有低的热冲击裂纹敏感性。

8)热作模具涂层可提高热疲劳性能及耐磨性。

3.1 2 模具热处理变形的矫正法

热处理变形实属正常,关键是掌握变形规律并设法矫正。变形矫正的方法简介如下:

1)利用马氏体相变超塑性的原理适时矫正,4 m机械刀片、1.5m长拉刀淬火后冷至适当温度,轻轻施压就可矫正好,模具校直亦然。

2)加压回火:系指施加压力以矫正淬火畸变的回火,如大薄刀片。

3)冷处理矫正:残留奥氏体多的不锈钢淬火件,-70℃×1~2h深冷处理时尺寸胀大,制作Cr12钢模具最合适。

4)热点矫正:在弯曲件的最凸处,用氧乙炔火焰或高频感应加热装置,快速加热到700℃左右,迅速冷却收缩,予以矫正。

5)高频缩孔矫正:胀大的工件,放在感应圈内加热至700℃左右,迅速冷却可起到缩孔作用。缩孔多次时应进行去应力处理。

6)电镀增厚矫正法。

7)化学腐蚀矫正:腐蚀剂有4 0%H N O3+60%H2O或20%H N O3+20%H2S O4。不需腐蚀处用沥青或石蜡保护。

8)急冷缩孔矫正:对于孔胀大的工件,可退火加热到700℃后迅速冷却1~2次进行矫正。

4 结束语

科学技术是第一生产力,以上展现的提高模具寿命的12项技术措施经济实用。只要我们认真研究模具失效的原因,制订整改方案,有针对性地采取相应技术措施,就一定能造出高质量、长寿命的模具。

参考文献

[1]王德文.提高模具寿命应用技术实例[M].北京:机械工业出版社,2004.

[2]李维钺,李军.中外钢铁牌号速查手册[M].北京:机械工业出版社,2010.

[3] 赵步青.3C r2W8V钢热处理工艺:1994年第七届全国工具钢、工具热处理年会论文集[C].哈尔滨第一工具厂,1994.

[4]赵步青.模具热处理工艺500例[M].北京.机械工业出版社,2008.

[5]金荣植.提高模具寿命的途径——选材及热处理[M].北京:机械工业出版社,2016.

[6] Stoeckhert K,Mennig G.模具制造手册[M].任冬云,译.北京:化学工业出版社,2016.