经渗碳淬火后的金属内齿工件, 其内齿的热处理变形不可避免且很难控制,成品率较低。如果采用传统的机械切削加工方法来修复变形的内齿, 不仅加工成本高,生产效率低,而且修复的效果也不尽理想。 尤其对于盲孔型内齿的热处理变形, 采用传统的切削加工方法进行修复非常困难,甚至根本无法修复。

现有技术中有采用电解加工技术修复因热处理而变形的齿轮,例如文献提及了电化学腐蚀的方法,但该方法需要专用的电解装置, 并且电解操作过程繁琐,一套电解装置一次只能处理一个工件,成本相对较高,且不适合于盲孔形内齿。为此,需要寻求其它简便、高效、低成本的修复方法。

本文给出了一种低成本、 高效率修复经热处理后内齿尺寸缩小变形的方法,该方法操作简单,无需专用的修复设备,能快速、批量地修复经热处理后内齿的缩小变形, 克服了传统切削加工方法成本高、效率低、 修复不均匀和甚至不能修复的缺点。

1、 修正原理

以带渐开线内齿的盲孔型花键轴( 材料20Cr2Ni4A)和通孔型内齿套(材料 18CrNiMo7-6)典型零件为例,其内齿配合连接定心方式为齿形定心,渗碳淬火后齿面硬度为 58~62 HRC,有效硬化层深度 0.6~1.0 mm。 通过提前做热处理变形工艺试验,找出相应的变形规律,然后按照如下方法与步骤操作,即可快速高效地消除内齿经热处理后的缩小变形。 图 1 是用于盲孔型和通孔型内齿表面的示意图。

针对图 1(a),在工件上用凡士林或蜡等耐腐蚀材料进行涂覆,形成一层保护层,保护层分布在轴的所有外表面,仅内齿部位不涂覆保护层。针对图 1(b),在工件上用凡士林或蜡等耐腐蚀材料进行涂覆,形成一层保护层,同时用玻璃、凡士林或蜡与通孔内齿一端密封,形成一个密封端,从而形成盲孔型内齿腔,仅内齿部位不涂覆保护层。

1.1 操作方法与步骤

(1) 按需用耐蚀材料将渗碳淬火后的内齿进行覆盖保护,仅露出需修复部位;(2) 将经覆盖保护后的内齿与酸性腐蚀液接触(内齿腔内倒入或内齿浸入腐蚀液),使之发生化学反应;(3) 当化学反应对内齿需修复部位的腐蚀溶解量接近或等于其热处理变形的缩小量时,取出内齿;(4) 将内齿工件冲洗干净,并进行防锈处理。

当内齿为盲孔型时, 可以直接在内齿腔内倒入具有金属腐蚀作用的腐蚀液,从而省略步骤(1);也可以将经步骤(1)保护处理后的内齿整体浸入具有金属腐蚀作用的腐蚀液,进行化学反应至所需要的加工要求。当内齿为通孔型时,在步骤(1)前宜增加如下步骤:使用耐蚀材料(如玻璃)将通孔型内齿一端密封,形成盲孔型内齿腔,然后可以像盲孔型内齿一样,直接在内齿腔内倒入具有金属腐蚀作用的腐蚀液, 或者将经步骤(1)保护处理后的内齿整体浸入具有金属腐蚀作用的腐蚀液,进行化学反应至所需要的加工要求。耐蚀材料通常采用玻璃、塑料、凡士林、蜡等非金属材料。

1.2 化学反应修复原理

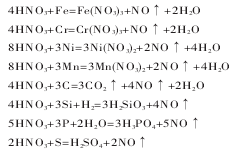

由于内齿材料通常为黑色合金金属, 其主要化学成分除 Fe 之外,通常还包括 Cr、Ni、Mn、Mo、C、P、S、Si等。 酸性腐蚀液的组成按照内齿的成分和适当的反应速度配制。经过反复对比试验表明,酸性腐蚀液组成配比宜为(体积百分比):分析纯硝酸(按质量百分比计,浓度 65%~68%)20%~40%;过氧化氢 (按质量百分比计, 浓度 30%) 10%~20%;蒸馏水 40%~70%。分析纯硝酸是一种强氧化性酸, 能与内齿中的Fe、Cr、Ni、Mn 金属成分及 C、Si、P、S 等非金属成分发生反应(Mo 不参与反应),均被还原为一氧化氮,化学反应方程式如下:

过氧化氢在酸性环境中是强氧化剂, 在硝酸及Fe3+、Cr3+、Mn2+等的催化作用下, 使过氧化氢分解释放新生态氧原子,加剧了氧化作用,从而将内齿的化学成分(Mo 不参与反应)氧化溶解,如将碳氧化成二氧化碳,还原产物为水,将铁氧化为氢氧化铁沉淀等。 具体反应见如下化学方程式:

组成配比中的蒸馏水作为溶剂, 稀释分析纯硝酸与双氧水至规定的浓度,由于去除了水中的杂质,有效保证了化学腐蚀液的纯度, 可避免水中杂质导致腐蚀液的自分解,减少了反应杂质的产生。

2、 主要效果特点

(1) 化学反应快,修复效率高,成本低;(2) 稳定的化学反应过程, 保证了内齿化学加工去除量的均匀性,且内齿不受外力影响而变形;(3) 可以通过改变腐蚀液的成分配比和温度来获得较佳的反应速度,便于操作控制;(4) 可方便控制内齿表面化学加工的部位、 速度和时间,亦可多次加工;(5) 方法简单,操作方便,可批量修复;(6) 为纯化学腐蚀,无需专用的修复设备。

3、 关键技术说明

3.1 酸性腐蚀液成分

酸性腐蚀液通常用无机酸(如分析纯硝酸)和氧化剂(如过氧化氢)配制,氧化剂在酸性环境中可以分解释放新生态氧原子,从而加剧将内齿零件的氧化溶解。可以根据内齿的组织成分、机械性能及实际情况,选用不同的其它无机酸来替代分析纯硝酸,例如硫酸、盐酸、氢氟酸、草酸、过氯酸等;或者选用不同的氧化剂来替代过氧化氢,例如过硫酸铵、过硫酸钾等。

3.2 化学反应温度与时间

酸性腐蚀液化学反应的温度宜大于 20 ℃。通过掌控反应温度和时间可以控制化学反应的进程, 将酸性腐蚀液的温度保持在 20~60 ℃、反应时间控制在 0.5~3min 之内最为理想, 控制化学反应的腐蚀溶解速度为0.02~0.06 mm/min,这样腐蚀溶解比较均匀,可以避免腐蚀过量。

3.3 酸性腐蚀液的配比

上述酸性腐蚀液的配比(体积百分比)是经过多次试验总结得出,当硝酸或过氧化氢的含量过低时,会使整个反应时间变长; 而当硝酸或过氧化氢的含量过高时,又会使反应速度过快,导致温度快速升高,可能会破坏金属的性能,使整个加工过程不易控制。 因此,在上述配比范围内制得的酸性腐蚀液, 具有较为理想的加工效果。特别要注意一点,当一次腐蚀即发生腐蚀过量时,应根据过量程度用蒸馏水稀释腐蚀液;当 2 min内腐蚀反应仍未发生或反应很慢时, 应适当提高腐蚀液浓度,或将腐蚀液加温后再腐蚀。

例如, 经试验配制确定的一种腐蚀液由分析纯硝酸(含量 65%~68%)、过氧化氢(含量 30%)、蒸馏水按照体积百分比 3∶1∶6 配制而成, 加热腐蚀液温度到35℃。 用该配比的酸性腐蚀液修复内齿套和花键轴的内齿, 测量得出其化学反应溶解速度为 0.04 mm/min,反应时间 2 min 即可获得 0.08 mm 的加工量。

4、 结论

本修复方法对于内齿表面加工具有明显的效果,将仅应用于金属腐蚀的化学方法创新应用到传统的机加工领域,代替常规的切削加工方法,甚至克服了利用现有机加工手段无法来修复内齿经热处理后缩小变形的技术难题,即可以同步、均匀地扩大内齿孔的尺寸,又可满足零件设计技术要求(表面光洁度、形状和位置公差、 金属性能等都保持与化学腐蚀加工前一致),具有工艺简单、操作方便、效率高、成本低等优点。同时也可以回收反应后的腐蚀液,再次使用,具有较好的推广价值。

参考文献:

[1] 邱连财. 修复缩孔金属零件内孔的电解装置 [P]. 中国专利:CN2160491U,1994-04-06.