2 结果与讨论

2.1 硫酸酸浸实验

铝浸出率随硫酸浓度和温度的变化如图 2 所示。反应时间固定为 2h,固液比为 1∶3,为保证硫酸浓度和固液比稳定,反应过程中需适量补充去离子水。酸液中加入灰渣的初始阶段,酸和固体反应放出大量热,使溶液微沸并持续 1~3min.

从图 2 可以看出,铝浸出率在不同的反应温度条件下有相同的变化趋势,首先随着硫酸浓度的增大而增大,然后基本保持不变甚至略有减小。例如在 100℃条件下,随着硫酸浓度从 4mol/L 增加到11mol/L,铝浸出率从最低的 88.54%增加到 94.3%,然后保持在 95.5%左右;而 130℃条件下,铝浸出率保持在 97.2%左右。当硫酸浓度高于 10mol/L 时,铝浸出率有所降低,可能是因为随着硫酸浓度增大,酸液变得较为黏稠,其中的水含量变低导致离子运动受阻。虽然 10mol/L 硫酸对灰渣中铝的浸出有利,在 130℃时铝浸出率达到 97.34%,但是 5mol/L 硫酸在 110℃时铝浸出率也达到 93.13%,在酸耗减少一半的情况下,铝浸出率仅减少 4.21%.因此,酸浸浓度定为 5mol/L 较为合理。

从图 2 中也可看出酸浸温度对铝浸出率的影响。在低浓度区域(≤8mol/L),温度对铝浸出率有较大影响,并且硫酸浓度越低,温度的影响越强烈。5mol/L 硫酸条件下,100℃时铝浸出率为 90.27%,110℃时为 93.13%,相差 2.86%;当硫酸浓度达到7mol/L 时,两种反应温度下铝浸出率仅相差 0.54%.

而在高浓度区域(>8mol/L),温度对铝浸出率基本无影响。10mol/L 硫酸条件下,铝浸出率在 100℃时为 96.38%,在 110℃时为 96.71%,二者相差仅为0.33%.因此,当选定硫酸酸浸浓度为 5mol/L 时,考虑其沸点温度为 112.5℃,酸浸温度取 105~110℃。

图 3 是在两种固液比条件、酸浸温度 105~110℃、硫酸浓度 5mol/L 时铝浸出率随反应时间变化的曲线。从图 3 中可以看出,随着反应时间的增加,铝浸出率不断提高。但在 2h 之后,铝浸出率只有小幅增长,基本保持平稳,尤其是固液比为 1∶2 时,这种规律更为明显。固液比为 1∶3 时,当反应时间从 2h 增大到 6h,铝浸出率由 91.06%小幅增加到93.13%.因此,为保证酸浸效率的同时缩短反应时间,取 2h 为合适的酸浸时间。

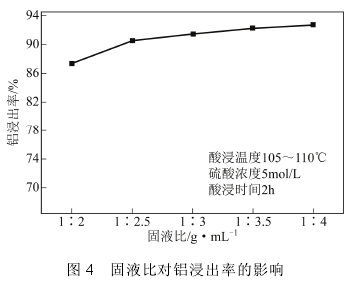

酸浸温度 105~110℃、反应时间 2h、硫酸浓度5mol/L 时,铝浸出率随固液比变化的关系如图 4.

固液比从 1∶2 到 1∶4 的变化范围内,铝浸出率出现小幅增加,由最小的 87.36%增大到 92.68%.这可能是因为随着固液比由 1∶2 变化到 1∶4,酸溶液中的氢离子和水的总量有所增大,促进了化学反应过程中的质量交换。但更高的液固比使得硫酸的消耗增加,成本迅速提高。而当固液比为 1∶3 时,铝浸出率可达91.5%,因此固液比取1∶3较为合理。

2.2 X 射线衍射分析

图 5(a)所示为原始灰渣的 XRD 图谱。从图 5中可知,灰渣中既有较强的晶体衍射峰,也有平缓的非晶态衍射线。灰渣中含量最多的晶体是石英,其次还有少量的锐钛矿和赤铁矿。此外在谱线的20°~25°区域出现了较宽特征衍射峰,表明其中存在玻璃相晶体。因此,灰渣中的矿物质有 3 种存在形态:一是晶态;二是无定形态;三是玻璃态[9].

由于化学分析结果表明煤灰中有较多的 Al2O3(35.67%),而晶态中没有含铝物质,所以推断煤灰中的铝元素多以非晶态的形式存在,而铝在非晶态中的活性比在晶态中的高,这对酸浸反应有利。

图 5(b)是灰渣在 5mol/L 硫酸溶液中 110℃、固液比 1∶3、浸出 2h 后残渣的 XRD 图谱,酸浸残渣中依然存在非晶态的衍射线,但酸浸后没有赤铁矿晶体,与酸浸前相同的是它们均含石英和锐钛矿晶体成分。非晶态谱线形状也几无变化,不同的是所有衍射线的峰值强度都增大了,这是因为大量非晶态含铝物质浸出后,导致其余矿物质相对含量增大。

2.3 扫描电镜和能谱分析

图 6 中(a)、(b)所示为灰渣 SEM 扫描下的形貌图。由于灰渣的粒度不均匀,其表观形貌亦有大小之分。小碎片直径和厚度都不超过 1μm,并紧密铺叠在一起;大颗粒直径达到 10μm,由片状物紧密堆叠而成。大小颗粒都呈现出光滑而平坦的表面,因为燃烧而更加致密。经过酸浸处理[图 6 中(c)、(d)],无论灰渣中的大小颗粒,其光滑的表面都被破坏,剩下的片状物更加疏松零散,有明显的酸腐蚀痕迹,颗粒中出现大量孔洞。

从酸浸前后灰渣的能谱图 7 中可以看出 Al 和Fe 元素发生了巨大变化,铝从较高的峰值降为较低的峰值,铁则从有变成无。酸浸后,煤灰中铝和铁含量的大量减少,使图 7(b)中的其余元素 Si、O 和Ti 的能谱峰值大幅提高。这些都与酸浸前后煤灰化学成分分析的结果一致。

3 结 论

综上实验结果,可得如下结论。

(1)考虑物耗、能耗和实际操作条件,合适的酸浸条件为硫酸浓度 5mol/L、酸浸温度 105~110℃、反应时间 2h 和固液比 1∶3,此时铝浸出率为91.5%.

(2)XRD 分析表明此流化床锅炉灰渣中的铝主要以非晶态形式存在,这是硫酸浸出可以得到较高的铝浸出率的原因,在本实验条件下,最高可达97.34%.

参 考 文 献

[1] 周华梅,乔秀臣。 粉煤灰提铝协同制备硼酸探索[J]. 武汉理工大学学报,2013,35(8):120-123.

[2] 冯国瑞,任亚峰,张绪言,等。 塔山矿充填开采的粉煤灰活性激发实验研究[J]. 煤炭学报,2011,36 (5):732-737.

[3] 胡勤海,张辉,白光辉,等。 高铝粉煤灰精细化利用的研究进展[J]. 化工进展,2011,30(7):1613-1617.

[4] 邵龙义,陈江峰,石玉珍,等。 准格尔电厂炉前煤矿物组成及其对高铝粉煤灰形成的贡献[J]. 煤炭学报,2007,32(4):411-415.

[5] 唐云,陈福林,刘安荣。 燃煤电厂粉煤灰提取氧化铝研究[J]. 煤炭学报,2009,34(1):105-110.

[6] Huang S,Jing S,Wang J F,et al. Silica white obtained from rise huskin a fluidized bed[J]. Powder Technology,2001,117:232-238.

[7] 李秀悌,姚志通,孙杰,等。 利用粉煤灰制取白炭黑及其表面改性研究[J]. 功能材料,2010(6):939-942.

[8] 陈彦广,陆佳,韩洪晶,等。 粉煤灰作为廉价吸附剂控制污染物排放的研究进展[J]. 化工进展,2013,32(8):1905-1913.

[9] Matjie R H,Bunt J R,van Heerden J H P. Extraction of alumina fromcoal fly ash generated from a selected low rank bituminous SouthAfrican coal[J]. Minerals Engineering,2005,18(3):299-310.

[10] 李来时,翟玉春,吴艳,等。 硫酸浸取法提取粉煤灰中氧化铝[J].轻金属,2007(12):9-12.