智能物流论文优选热点范文10篇之第四篇:大型钢铁企业智能计量物流的研究及应用

摘要:本文提出一种大型钢铁企业智能计量物流的方法,使计量物流与各部门管理业务之间紧密联系、无缝融合,实现管理流程整体高效协同运作,从而提高流程执行效率,实现管理效益的逐步提升。

关键词:计量; 集成化; 高效协同;

Abstract:

The paper introduced a method of intelligent measurement logistics for large-scale iron and steel enterprises, which makes the measurement logistics and the management business of each department closely linked and seamlessly integrated, and realizes the overall collaborative and efficient operation of the management process, so as to improve the efficiency of process execution and gradually improve the management efficiency.

Keyword:

measure; integration; efficient collaboration;

0 引言

大型钢铁企业计量物流遇到的一个难题是用于计量物流的贸易衡器、厂际衡器、工艺衡器分布分散,与物流管理的其他环节之间处于相对孤立的模式,存在着业务流程协同程度不够、无法有效衔接、数据无法有效传递的问题。首钢京唐公司智能计量物流管理模式综合集成的解决思路是:实现业务集成化运作,使计量物流与各部门管理业务之间紧密联系、无缝融合,将原有孤立的管理模式逐步构成一个统一整体,实现管理流程整体协同高效运作、数据信息实时传递,从而提高流程执行效率,实现管理效益的逐步提升。

1 智能计量物流的研究及应用

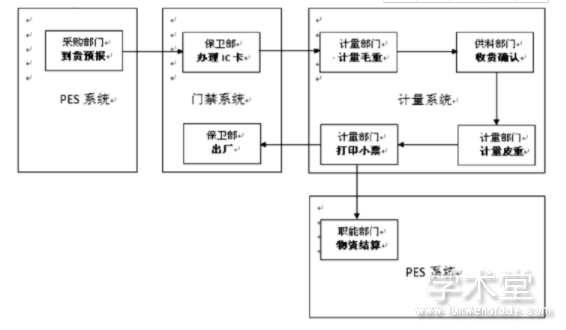

下面针对首钢京唐公司智能计量物流管理模式的运输流程中原料入库计量、发料计量、投料计量、生产过程计量、产品入库计量、发货计量的计量数据是如何自动获取,又是如何跨多个部门、多个系统自动流转以及各系统之间是如何实现高度集成进行说明,整体业务流程如图1所示。

1.1 原料收货计量校核采购订单量

原燃料入库管理需要采购管理、生产管理、门禁物流管理与计量管理的相互协同、集成贯通,共同完成整个计量物流的信息及数据传递。通过流程梳理和业务规划,以计量申请单数据为主线,实现各管理模块之间的协同运作,如下业务流程。

图1 智能计量物流系统业务集成图

采购管理人员根据预到货情况,选择汽运、火运及船运进厂方式并生成到货预报,预报保存的同时生成计量申请单并将送货信息发送至生产管理及门禁物流管理中。生产管理按订单收集送货的计量实绩,实时汇总比对合同发货数量,保证收货量在合理的偏差范围以保证京唐公司的经济利益。

通过流程梳理优化,采用信息化手段进行固化。计量管理系统根据生产管理PES系统下达的计量申请信息,以及物流管理系统下达的门禁物流信息。针对计量申请信息中对应的信息,采用汽车衡、轨道衡以及水尺不同的计量方式来进行收货检斤计量。计量完毕后将计量实绩返回到生产管理PES系统中,生产管理PES系统进一步将数据传递到采购管理模块中。这样通过各个系统的无缝链接,使计量数据流形成一个闭环,完成厂内整个原燃料入库计量流程。汽运原燃料进厂入库的流程如图2所示。

1.2 计量数据指导生产经营活动

发料计量管理是二级实现二级控制系统、计量管理、生产管理、投料管理及成本管理互相之间紧密,共同实现发料管理计量数据流的传递。首钢京唐公司发料过程主要以皮带秤、汽车衡计量为主。

结合皮带秤计量管理与铁前生产管理紧密联动实现出库量、入库量、投料量、产量信息的实时传递。在皮带运输过程中设有31台皮带秤,可自动采集生产二级系统皮带秤计量数据,并将皮带秤表底值数据发送到计量管理系统,计量系统跟据前后两次的表底值自动计算出当前批次的计量量,匹配到对应的主产品计量申请单中,生产管理模块将对主产品产量进行汇总后上传至投料、成本等各个系统。计量管理系统中设置对皮带称状态、运行情况、零点数据进行跟踪、监控等功能,将皮带秤数据与生产工艺数据进行自动比对形成预警。

1.3 计量数据实时采集、分摊实时抛帐

投料、生产过程计量管理是利用料罐秤、皮带秤、天车秤、液位计、铁水轨道衡及辊道秤等多种衡器计量方式,实现原料及半成品从各部门原料库到下道生产工序之间的计量全流程管理。实时计算单位产量的产品消耗各种原料的重量,进而计算出单位产品所耗成本。

图3 铁水投料计量与铁包跟踪系统集成图

图2 原燃料入库计量系统集成图

实现投料量与生产管理数据实时传递,保证业务有效的运行。在平衡考虑铁水生产经济和铁水成分优质的前提下制定的大宗原燃料配料计划需要通过料罐秤及皮带秤动态称重的过程中完成大宗原燃料称重与配料;原料库出库的铁水在液位计计量基础上完成装载,同时在铁水轨道衡计量称重后,作为铁水生产的投料量;炼钢投料工序通过天车秤完成合金等杂辅料的投料计量,并且利用辊道秤计量完成生产过程中计量管理流程。整个计量过程由二级控制系统将计量实绩时时传递到计量、投料、生产管理的各个系统。

通过二级控制系统、计量管理、投料管理及生产管理共同完成生产的准确配料和生产供应。通过系统衔接为投料、生产数据的精确控制提供了有力保障。如图3所示展示了铁水投料计量与铁包跟踪的集成。

1.4计量实绩自动关联订单精准兑现合同

产品入库、发货计量主要是是实现成品秤及过跨秤计量与产线管理的相互融合,实现产品实绩入库、出库及发货的计量管理全过程。钢卷或钢坯产出下线后在成品秤上进行称量的数据,传给生产二级控制系统,然后将生产计量实绩收集完毕传递给钢后生产管理模块。

成品卷、半成品卷的准确称量后的重量实绩为一体化排程提供数据基础依据,在兑现合同的同时兼顾经济利益最大化。同时成品外发计量精确兑现合同重量,也保证京唐公司的对外信誉与形象。

2结语

计量物流贯穿京唐公司生产、经营的全过程,通过智能计量物流的研究及应用,建立起计量数据高效获取的通道,并将其计量数据自动归集到原料收货、生产投料、产品入库、成品发运的全部业务流程,提高了企业的管理效率及竞争力。

点击查看>>智能物流论文(推荐10篇)其他文章