0、引言

脉冲发动机是一种高效节能、结构紧凑的内燃机,是在特定声学条件和加热条件下,燃烧过程与声脉动相互耦合,形成一种非稳态的周期性脉动的燃烧过程。

国外,从1960年到1980年初,脉冲发动机的研究主要集中在无阀式设计,因为它简化了发动机结构,提高了使用寿命。此后的一段时间里,脉冲发动机的发展比较缓慢。最近20多年,脉冲发动机又因为结构简单和价格低廉而得到重视,国外已有不少基于脉动燃烧技术的热水、热风、蒸气等装置投入市场,并在干燥、焚化、煅烧等工业领域取得成功。

美国TIFA公司、CURTIS公司和德国IGEBA、MOTAN公司都是将脉冲发动机应用于病虫害防治设备即烟雾机上。有关噪声特性方面的研究,Barr等人和Margolis建立了部分数学模型,Barr等人建立的数学模型中提到噪声受排气管长度和排气管内温度分布的影响,并且噪声越大可以达到更有力的脉动效果。Kilicarslan等人对以液化石油气为燃料的脉冲发动机进行了试验研究,通过将喷管长度以间隔20cm递增,发现其基频峰值随喷管长度的增加呈递减趋势。Ohiwa等人进行了尾管横截面积从5cm2改变到2.5cm2的试验研究,发现噪声值下降了5dB。

Unui等人设计出双燃烧室结构的脉冲发动机,使其两个燃烧室并行,在喷管间安装交流的通道和退藕的燃烧室,使得噪声值下降了6.5dB噪声值。

国内从20世纪50年代末开始将小型脉冲发动机应用于病虫害防治机具烟雾机上,至90年代中期,已研发形成较为成熟的产品广泛应用于林业、农业、卫生等领域的病虫害防治中,大大提高了防治效率,减少了农药使用剂量。但由于脉冲发动机的工作原理是在声学结构条件下形成的脉动燃烧工作过程,因此产生的噪声较强。由于脉冲烟雾机一般为人工手提或背负的操作工作方式,且噪声高达100dB(A)左右,因此对操作者的听力产生直接的刺激或损伤,同时在城市卫生、害虫和病疫防治过程中,噪声对周围环境也会产生较大的影响,因此测量分析研究脉冲发动机的噪声构成,为今后设计低噪声的脉冲喷气式烟雾机或其它产品提供一定理论依据。

1、脉冲发动机的声学结构及理论模型

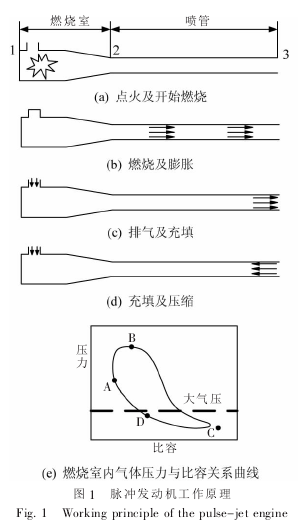

脉冲发动机结构非常简单,由燃烧室和喷管构成的Helmholtz型声学结构如图1所示。

其工作原理为,点火燃烧过程(图1a):进入燃烧室的可燃混合气由火花塞点燃,燃烧伴随着放热过程,使燃烧室内的温度和压力升高,燃烧区膨胀,燃烧产物向两端排出,工作点由A点到达B点(图1e);气体膨胀过程(图1b):在燃烧室内压力作用下,进气阀关闭,燃烧产物沿喷管向外流出,燃烧室压力由B点开始下降直至低于大气压(C点),燃烧室内形成负压;可燃混合气吸入过程(图1c):在燃烧室负压作用下,进气阀开启,可燃混合气自动吸入,使燃烧室内的压力由点C升到点D;压缩过程并重新点火燃烧(图1d):新鲜的可燃混合气被吸入燃烧室的同时,在负压的作用下,喷管末端管中部分已燃废气也会反向运动返回燃烧室,同样由于气流的运动惯性,燃烧室内的可燃混合气自动的进一步压缩,压力由D点升到A点,并被高温的废气或炽热的燃烧室壁重新点燃,由此进入下一循环。这样的燃烧过程无限地自动循环下去,而无需火花塞再次点火,因此火花塞只在发动机起动时工作。虽然脉冲发动机基本结构及工作原理非常简单,但要使脉冲发动机能正常工作起来,在没有任何的供油装置(如泵等)和供气装置(如风机等),而完全依赖于燃烧室—喷管构成的声学结构与油气混合物构成的加热条件,形成的自激振荡的周期性的脉动燃烧工作过程。目前,这种发动机在脉动燃烧过程中还有许多机理不清楚,因此脉动燃烧发动机还完全依赖于经验法进行结构设计。

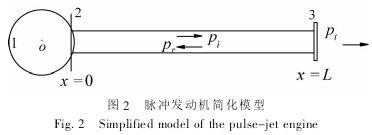

由于脉冲发动机工作时,燃烧室内各点压力大体相同,现假设如下,燃烧室内各点压力相同,在喷管长度足够长的时候,可以将其简化为一个点源(见图2),而在燃烧室与喷管的接触面2上可以认为与点源的距离为零,压力为点源的原始压力p,该压力与燃烧强度有关,直接受到燃料供给条件的影响。

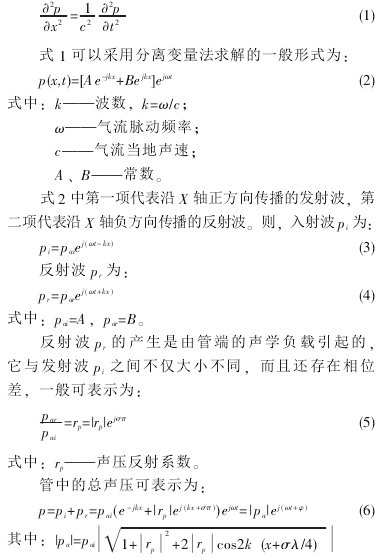

声波在喷管这种均匀有限长管中传播时,可将喷管部分设定为一维平面波传播,喷管内气流的波动方程为:

声压有极小值;当2k(x+σλ/4)=2nπ时总声压有极大值,是一种具有正弦特性的压力脉动信号。

2、脉冲发动机噪声构成及测点布置

根据脉冲发动机的工作原理,可知其主要声源由进气噪声、排气噪声和燃烧噪声构成。排气噪声:在图2中排气口处,当声波传播到喷管末端时,除了因端口突变即形成负载引起的沿X轴负方向传播的反射声波Pr,还有沿X轴正方向传播的透射声波Pt,此即为排气噪声,其方程为:pt=patej(ωt-kx)(7)理论上,当负载确定时,排气噪声的幅值Pat由发射波幅值Pai决定。

进气噪声:进气门周期性开闭引起进气管道内气流压力起伏变化,从而形成空气动力性噪声,称为进气噪声。进气噪声也是一个具有正弦特性的周期信号,单向阀膜片的开闭频率与燃烧的工作频率相同。燃烧噪声:脉冲发动机的燃烧噪声通过发动机壳体辐射产生,燃烧噪声主要集中在燃烧室部分,通过燃烧室向外辐射。

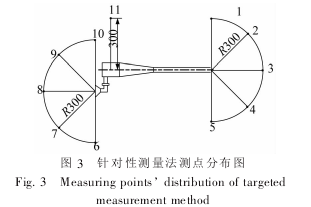

实际上脉冲发动机的进气噪声主要包括周期性进气噪声、进气管中压力脉动可能引起的气柱共振噪声和进气通道截面突变形成的涡流噪声。排气噪声主要包括周期性排气噪声、出气管道截面的突变引起的涡流噪声等。针对进气噪声、排气噪声和燃烧噪声的测点分布如图3所示。

为了解进气和排气的噪声特性,在水平面内,分别距进气口和排气口300mm的半圆上均布5个测点,测点1~5是针对排气噪声,测点6~10是针对排气噪声。测点11位于距燃烧室柱部几何中心300mm处,为针对燃烧噪声的测点。这种布点测量方法称为针对性测量法。

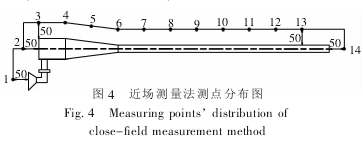

由于脉冲发动机燃烧室—喷管总长为1100mm,却存在多个噪声源,为避免各噪声源相互的干扰影响,除采用上述针对性测量法外,还采用了近场测量法。即紧靠发动机壳体表面50mm处布点,在进气口、排气口及燃烧室左侧分别设定一个测点(对应图4中的测点1,14和2),其余针对燃烧室—喷管壳体外侧自燃烧室左侧起,水平方向每隔100mm布一个测点,共11个测点3~13,如图4所示。

3、测试结果及分析

3.1针对性测量法

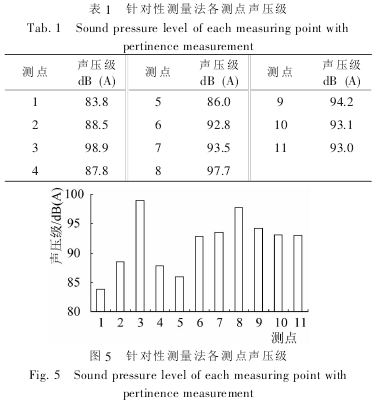

表1和图5为针对性测量法各测点的声压级值。

测试结果表明,最大声压级发生在排气口位置沿喷管轴线方向的测点3,高达98.9dB(A);其次为进气口位置沿化油器轴线方向的测点8,为97.7dB(A);燃烧室侧面的测点11处的声压级仅为93.0dB(A)。

位于排气口的5个测点,沿喷管轴线方向上声压级最大,偏离轴线方向声压级衰减非常明显,45°方向上的测点2和测点4的声压级只有88.5dB(A)、87.8dB(A),与轴线上的测点3相比,噪声衰减值达到10dB(A)以上;偏离轴线90°方向的测点1和测点5的声压级为83.8dB(A)、86.0dB(A),最大衰减达到15.1dB(A)。因此,脉冲发动机排气口位置处沿喷管轴线方向的噪声值远远高于轴向两侧的噪声值,且轴向偏转的角度越大下降得越多,轴向两侧基本呈对称衰减。排气噪声具有明显的轴向指向性,这与最初将喷管假设为一维平面波相吻合。

针对进气噪声的测点6~测点10的测试结果也表现出类似于排气噪声的轴向指向性特性。沿进气口单向阀轴线方向声压级最强,轴向偏转越多,噪声衰减越多,但衰减的幅度远不如排气噪声那么明显,偏转90°的测点6引起的最大衰减值仅为4.9dB(A)。这是由于燃烧室内产生燃烧噪声辐射后,因距测点6~测点11更进一些,引起叠加的结果。

3.2近场测量法

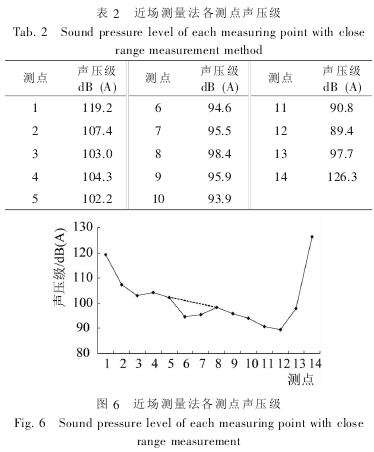

表2和图6为近场测量法各测点的声压级值。很显然近场测量法由于测点距离发动机壳体表面非常近,对应的噪声值比针对性测量法高得多。

测试结果表明,最大声压级仍发生在排气口位置沿喷管轴线方向的测点14,高达126.3dB(A),其次为进气口位置沿化油器轴线方向的测点1,声压级为119.2dB(A),两者相差7.1dB(A)。紧随其后的是位于燃烧室部位的测点2~测点5,以位于燃烧室左侧的测点2噪声值107.4dB(A)为最高,其余3个测点的声压级很接近,其范围为102.2~104.3dB(A)。位于喷管一侧的7个测点(测点6~测点12)的噪声值变化范围为89.4~98.4dB(A),如果不考虑测点6和7,将测点5与测点8直接连起来,可以看出,从燃烧室锥部测点4起至喷管末端测点12止,噪声值呈近似线性衰减趋势。即可以理解为进气噪声和排气噪声对发动机侧面的影响很小,主要是由燃烧室内的燃烧噪声产生的结果,测点6和7位置处形成较小的噪声值可能主要与该处的横截面突变引起的发射噪声与反射噪声在此处的叠加消减的结果。

4、结论

通过分析小型脉冲发动机的结构特点,构建了对应的声学模型。建立了针对排气噪声、进气噪声和燃烧噪声的针对性测量法和围绕发动机表面近距离布点的近场测量法。两种方法测试结果表明,脉冲发动机的排气噪声为主要声源,其次为进气噪声,而燃烧噪声相对于排气噪声和进气噪声来说要低得多。同时排气噪声和进气噪声均出现单向指向性特性,即排气噪声沿喷管轴向和进气噪声沿化油器进气阀轴向上的噪声强度最强,偏移轴向则噪声强度减弱,偏转角度越大则噪声衰减越多,只不过这种现象在排气口处更明显。这为今后设计低噪声脉冲发动机指明了方向,即重点处理和降低排气噪声,主要考虑进气噪声的控制问题,而在噪声控制要求不是很高的情况下,燃烧噪声可以不予考虑。

参考文献:

[1]程显辰.脉动燃烧[M].北京:中国铁道出版社,1994.

[2]许林云.Helmholtz型脉动发动机激励和反馈条件的研究[D].南京:南京林业大学,2003.