引言

莫来石(3Al2O3·2SiO2)是Al2O3·SiO2二元系统中常压下唯一稳定存在的铝硅酸盐相,由于其具有较高的熔点(1890#10℃),良好的抗蠕变性,较低的热膨胀系数以及在温度高达1300℃时抗折强度不会减小的优良特性而被认为是一种优良高温材料。莫来石结构呈链状,其晶体自然生长形状为沿c轴延伸的长柱状、针状,通过控制合成条件获得莫来石晶须。国内外关 于 莫 来 石 晶 须 制 备 方 法 有 许 多,如 溶 胶-凝 胶法,矿物热分解法,直接粉末煅烧法,高能球磨法和熔盐法。熔盐法是一种近年来受到关注的粉体制备方法,与固相反应相比,熔盐体系能为反应提供一个液相环境,使各反应物扩散系数增大,降低反应体系的能量壁垒,有效降低反应温度和缩短反应需要的时间,使产物具有良好的微观形貌。

微硅粉是硅铁冶炼行业中尾气回收的一种副产物,在冶炼硅铁过程中一部分SiO气体逸出炉膛,在空气中氧化,冷却沉淀后经静电除尘设备收集的一种超细粉体颗粒,其主要成分含85~92wt%范围的SiO2和铁等其他物质,微硅粉化学组成变化主要依赖于电炉类型、电炉设计和冶炼原料的化学组成,在冶炼工艺一定的条件下,回收的微硅粉化学组成变化不大。

回收的微硅粉由于附加值低,利用率低,颗粒太细不仅给企业带来存储方面问题,且对环境造成一定的危害。本实验利用微硅粉和硫酸铝为原料,在Na2SO4熔盐中合成莫来石晶须,探讨了合成莫来石晶须形成机理,对于利用废弃硅微粉生产莫来石陶瓷材料有借鉴意义。

2 实验

2.1 实验原料与仪器

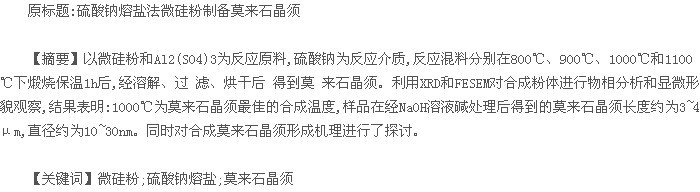

微硅粉(化学组成如表1);Al2(SO4)3·18H2O(AR,国药化学试剂);Na2SO4(AR,国药化学试剂);Ba(NO3)2(AR,国药化学试剂);无水乙醇(AR,中国天津)。QM-QX全方位行星式球磨机,KSL-1700x高温烧结炉,KH-45-鼓风式烘箱,D8ADVANCE X射线衍 射 仪,JSM-7001F场 发 射 扫 描 电 子 显 微 镜,Quadrasorb SI-MP比表面积与孔隙度分析仪。【表1】

2.2 样品制备与表征

将Al2(SO4)3·18H2O在烧结炉300℃煅烧保温1h脱去结晶水得到无水Al2(SO4)3。准确称取一定量的Al2(SO4)3和微硅粉,按照以Al2O3与SiO2物质的量比为3∶2比例配料,再加入等质量的Na2SO4得到混合物料,于500ml尼龙球磨罐内加入混合物料、玛瑙磨球和无水乙醇(质量比为1∶1∶2),在行星球磨机球磨5h。移取部分球磨物料于刚玉坩埚内,加盖,置于高温炉中,分别在800℃、900℃、1000℃和1100℃煅烧并保温1h。冷却后取出熔块,加入去离子水,加热,反复冲洗直至无SO2-4离子为止(用Ba(NO3)2溶液检测)。将洗涤、过滤后的粉体放入烘箱内干燥即可得到莫来石晶须。

采用STA449F3+QMS403C+VERTEX70C联用热分析仪测试获取混合粉料的DSC-TG曲线,使用D8ADVANCE X射线衍射仪分析样品的物相组成,在JSM-7001F场发射扫描电子显微镜观察样品的显微形貌,Quadrasorb SI-MP比表面积与孔隙度分析仪分析莫来石晶须的比表面积。

3 结果与讨论

3.1 热稳定性分析

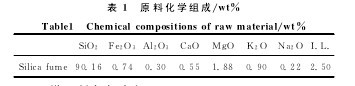

图1为球磨物料在空气气氛下以10℃/min的升温速率进行热分析测试获得的DSC-TG数据曲线。微硅粉中存在着一定量的碱金属和碱土金属氧化物,它们易与其他物质形成低共熔物,DSC曲线上表现为在600℃前存在着两个吸热峰;在600~800℃区间内,硫酸铝的分解造成TG曲线表现为失重,而DSC曲线吸热峰的产生是由硫酸铝分解和Na2SO4-Al2(SO4)3低共融体形成共同引起的。DSC曲线在900℃附近出 现 的 吸 热 峰 为 莫 来 石 化 反 应 吸 热 造 成。1000℃以后,从DSC曲线看出样品在高温下发生了一系列复杂的化学反应,在这里不做探讨。【图1】

3.2 物相分析

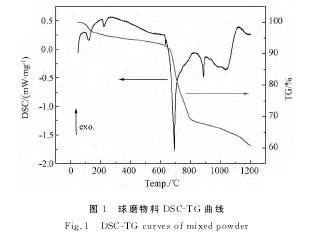

图2为不同温度下合成样品的物相分析图谱。图2表明:在800℃时样品中出现了莫来石相,但莫来石的衍射峰强度不高,表明莫来石化反应尚未完全;900、1000℃时合成的产物莫来石衍射峰强度逐渐增强,莫来石化反应接近完全;1100℃时,莫来石在碱性氧化物的作用下发生分解,生成一部分的铝硅酸钠,莫来石衍射峰强度降低。本实验体系中合成莫来石晶须的最佳温度应在1000℃左右。本试验与固相反应相比(莫来石的合成温度1500℃),由于熔盐为反应物提供一个液相环境,使得各组分以分子尺度混合,反应物的扩散系数提高,最终使得合成莫来石晶须的温度处在一个较低的区间。【图2】

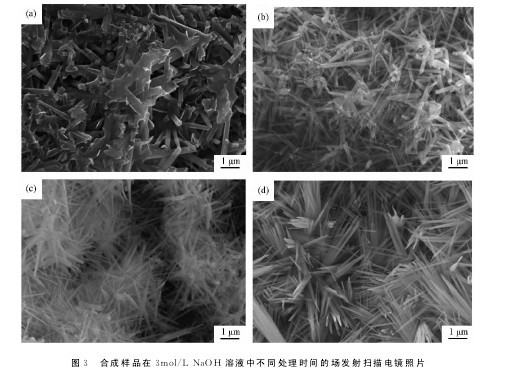

3.3 晶须形貌和比表面积分析

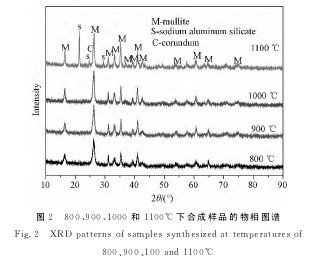

图3为1000℃煅烧,保温1h合成样品在3mol/LNaOH溶液中不同处理时间后的微观结构照片。图3表明:每个样品经过不同时间碱处理后露出数量和大小不等的莫来石晶须,且莫来石晶须顶部没有以气-液-固机理生长的晶型特征即小液滴存在;经过5h碱处理后样品中几乎没有残余玻璃相,莫来石晶须直晶率高,晶须表面光滑,晶须长度约为3~4μm,直径约为10~30nm。碱处理过后的莫来石晶须松装密度为0.26g/cm3,比表面积为13.5m2/g。【图3】

熔盐体系下莫来石晶须的生长机理符合L-S生长机理。先是样品中Al2(SO4)3分解产生的Al2O3与微硅粉中无定形SiO2在Na2SO4熔融盐介质中加速熔解,氧化铝和氧化硅发生分子尺度的结合,进行生成莫来石化反应,逐步形成莫来石过饱和溶液,为莫来石晶核形成提供先决条件,由于莫来石本身固有各向异形结构,且在大量熔盐存在条件下具有很强的各向异性生长趋势,莫来石晶核长大过程中新形成的莫来石溶质在晶核的两端不断聚集进而形成晶须结构。

3.4 莫来石晶须形成机理

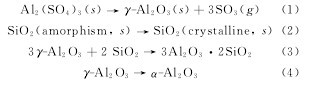

文献报道,莫来石的形成主要依赖于煅烧温度与起始物料的晶型种类,其中SiO2无论是无定形态还是晶态都不会与α-Al2O3形成莫来石。硫酸铝与微硅粉在NaSO4熔盐中随着温度的升高,主要发生的反应有:【1-5】

第一阶段为硫酸铝分解产生γ-Al2O3(1)和微硅粉中的二氧化硅由无定形态转变为晶态(2);第二阶段为一方面是γ-Al2O3与SiO2发生莫来石化反应生成莫来石晶须(3),另一方面为γ-Al2O3同质多晶转变为α-Al2O3(4),反应(3)与反应(4)存在着一种竞争关系,而微硅粉中碱金属氧化物的存在显着地降低无定形SiO2晶化温度,并且提高γ-Al2O3转变为α-Al2O3的温度。第三阶段属于莫来石高温分解阶段,合成莫来石晶须在一定量Na2O存在的条件下发生分解反应(5)生成部分铝硅酸钠和刚玉。

4 结论

1.以微硅粉和硫酸铝为合成原料,在硫酸钠熔盐体系中合成莫来石晶须最佳温度应为1000℃左右。碱处理过后的莫来石晶须直晶率高,表面光滑,其长度约为3~4μm,直 径 约 为10~30nm。松 装 密 度 为0.26g/cm3,比表面积为13.5m2/g。

2.温度对合成莫来石晶须形成过程影响有三个阶段:第一阶段为硫酸铝分解产生γ-Al2O3和微硅粉中二氧化硅由无定形态转变为晶态;第二阶段γ-Al2O3与SiO2发生莫来石化反应生成莫来石晶须;第三阶段属于莫来石高温分解阶段,合成的莫来石晶须在一定量Na2O存在条件下发生分解反应生成部分铝硅酸钠和刚玉。

参 考 文 献

[1]Shinobu Hashimot,Akira Yamaguchi.Synthesis of needlelikemullites using potassium sulfate flux[J].Journal of theEuropean Ceramic Society,2000,20:397~402.

[2]Zhang Y B,Ding Y P,Gao J Q,et al.Mullite fibers preparedby sol-gel method using polyvinyl butyral[J].Eur Ceram,2009,29:1101~1107.

[3]Kat suki H,Furuta S,et al.Preparation and some properties ofporous ceramic sheets composed of needlelike mullite[J].J.Ceram.Soc.,1996,1081~1086.

[4] 袁建君,刘智恩,韩玉.莫来石晶须制备新工艺与生长机理[J].无机材料学报,1996,101~106.