塔式起重机选型、设计及其安拆运维管理

时间:2014-12-25 来源:未知 作者:小韩 本文字数:5743字

1 工程概况

泉州东海滨城 A11 地块、二期 B 地块位于泉州市东海片区,基坑西侧紧邻用地红线部位设置市政架空高压输电线路。工程占地面积约 9 万 m2,总建筑面积为 46 万 m2,地下设 2 层整体建筑面积为 17万 m2车库,地上由12 幢31 ~37 层超高层建筑和一所独立的幼儿园( 无地下室) 组成,地上建筑面积 29万 m2,各栋塔楼屋顶均为坡屋顶,坡度普遍为40°以上。

因本工程体量大、楼栋多、全坡屋顶、工期紧,并且塔楼结构施工期间各栋号塔式起重机之间、塔式起重机与塔楼之间相互严重制约,且塔式起重机在拆除后无法使用吊篮对塔式起重机附臂部位进行收口完善等都是本工程施工过程中的难点。另外,本工程靠近东海湾,海风大,尤其是在 6 ~9 月的台风季节期间,风力常在 6 级以上,给本工程的群塔作业安全带来了巨大考验。因此,优化塔式起重机选型布置和统筹安排塔式起重机安装、顶升、运维、拆除管理,是本工程安全、质量、工期目标顺利实现的根本保证。

2 塔式起重机选型及设计

2. 1 塔式起重机定位、选型设计原则

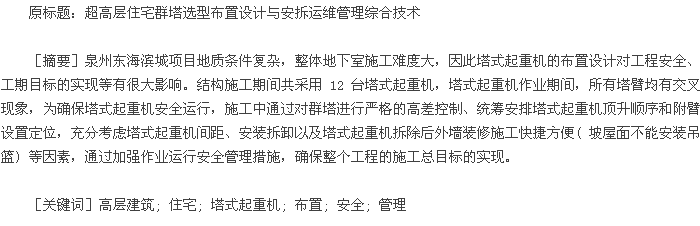

根据工程体量、结构形式、工期要求、施工场地狭窄等实际情况,在满足经济、实用原则的前提下,对塔式起重机选型及定位设计共拟定 8 个方案进行比选、优化,最终确定实施性方案,如图 1 所示。其中布置 QTZ80 型塔式起重机 3 台,悬臂长 60m;QTZ63 型 6 台,悬臂长 56m; 另 QTZ63 型 3 台,悬臂长 50m。塔式起重机布置定位设计、选型时在满足施工、经济、合理性原则综合考虑以下因素。【图1】

1) 确定整( 群) 体工程初步施工顺序。在满足合同约定的开工( 开发售楼) 顺序要求下,计划塔式起重机安装的先后顺序。

2) 根据各单体工程的建筑面积、结构形式及钢筋、模板、钢管等工程量和工期因素,对照塔式起重机起重能力和提升速度等性能指标,满足施工要求的前提下,确定性价比最优、经济适用的塔式起重机型号组合。针对纯地下室局部盲区、幼儿园主体结构整体 2 层,局部 3 层,因此采用汽车式起重机作为垂直运输的设备,减少塔式起重机基础施工等投入成本。

3) 满足各单位工程塔楼建筑物全覆盖的要求,尽量减少地下室施工区域的盲区,尽可能兼顾因场地不足,利用塔式起重机覆盖的部分市政道路区域,进行材料装卸。

4) 根据各单位工程塔楼的建筑物平面投影几何尺寸以及裙楼具体方位,初步拟定塔式起重机基础定位。

5) 场地狭窄,需对施工现场场地情况进行实地踏勘,了解塔式起重机覆盖范围内的既有建筑物环境情况,进行塔式起重机定位测绘及高度的测设,在塔式起重机布置时进行适当避让。根据初步拟定的地下施工、主体施工和装饰装修 3 个阶段的施工总平面,对施工通道、材料加工场地、半成品及成品堆场、施工通道等场地的布置以及材料吊运及二次周转对塔式起重机作业要求( 主体结构和二次结构周转) ,应针对总平面布置和塔式起重机安装期间相互矛盾,采取避让升高或加固等的相关措施进行处理。

6) 结合结构、建筑、安装专业施工图,塔式起重机定位设置尽量避免影响结构,做到少穿越楼板,避让框架柱、框架梁、塔楼上部悬挑构件等,并尽可能实现附臂杆件不超长。

7) 综合考虑群塔协同作业和相互安装、拆卸关系,保持群塔作业安全距离。例如,考虑与施工电梯和外脚手架布置定位及塔式起重机拆除早于施工电梯、外脚手架的因素,保证塔式起重机拆除时不影响施工电梯、外脚手架的拆除。

8) 初步拟定塔式起重机基础全部布置于基坑内,塔式起重机基础与筏板基础连成整体。考虑塔楼设备安装后根部不积水,因此塔式起重机基础高于筏板基础顶标高 50mm。

9) 在有利于附臂设置的情况下,塔身原则上布置与建筑物一侧平行,保证附臂受力均匀。因本工程屋面以全坡屋面为主,对塔式起重机附臂拆除后,外装修无法设置吊篮进行修补处理,因此考虑将附臂位置设置在阳台内或门窗洞口上方,便于内、外墙的装修收口处理。

10) 在群塔定位设置过程中,综合考虑塔式起重机维修、安拆等需要相互间配合使用的问题。

11) 考虑塔式起重机在桩基施工期间需达到使用条件,需先行进行塔式起重机基础施工,因此需对受塔式起重机基础影响的周边桩基及承台等提前施工,塔式起重机基础四周需按要求设置止水钢板,预留钢筋等,便于与主体筏板基础对接施工形成整体。

12) 塔式起重机选型确定根据塔式起重机租赁市场性价,因在满足施工的前提下,尽可能选用型号相对小,并根据具体情况安装时调整前臂( 吊臂)长度尽可能以减少对相邻主楼结构及缩减群塔之间的交叉范围,如 12 号塔式起重机。

2. 2 基础设计

根据地勘报告结合《塔式起重机使用说明书》,在满足天然基础最低地基承载力 110kPa 要求时,均采用天然基础。1,2,7,8,10 ~ 13 号塔式起重机采用天然基础时,若现场基础开挖至设计标高后,地基土层达不到天然基础最小承载力要求,局部需采用 C15 混凝土换填。3,5,6,9 号塔式起重机基础持力层均为淤泥、淤泥质土,塔式起重机基础浅埋土层地基承载力达不到天然基础最低承载力 200kPa( QTZ80) 和110kPa( QTZ63) 要求,且淤泥、淤泥质土层较厚,若采取换填则成本较高,故改为三桩承台1式起重机 3 桩承台分别利用 1 根正式工程桩,3,5,6,9 号塔式起重机基础采用 3 桩承台式基础。由于基础与筏板交叉,基础顶标高高出筏板顶标高50mm,配筋时考虑筏板面筋通长布置,筏板底筋锚入承台抗震锚固长度 LaE,本方案内塔式起重机基础不采用《使用说明书》内基础配筋,配筋另行设置。

塔式起重机抗倾覆稳定验算、地基承载力验算、基础受冲切承载力验算均满足要求,承台钢筋满足最小配筋值即可。

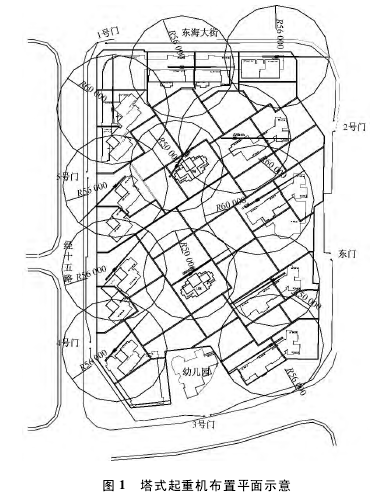

3 塔式起重机附臂设置

根据塔式起重机自由高度及建筑物高度、塔式起重机覆盖相邻建筑物( 构筑物及市政设施) 高度,结合塔式起重机产品说明书需考虑塔式起重机顶升最高高度要求,具体如表 1 所示。表 1 中: ①塔式起重机附臂使用时,其附臂装置的设置和自由端高度等应符合产品说明书的规定; ②当附臂水平距离、附臂间距等不满足产品说明书要求时,应进行设计计算、绘制制作图和编写相关说明,并应由企业技术负责人审批或经原生产厂家确认; ③附臂装置的构件和预埋件应由原制造厂家或由具有相应能力的企业制作; ④附臂装置设计时,应对支承处的建筑主体结构进行验算; ⑤当附臂设置安装未采用原厂制作加工的设备或塔身离建筑物距离超出厂家提供的参数时,应编制专项方案并请权威专家进行现场踏勘并认证许可。【表1】

4 群塔顶升及高度控制

4. 1 群塔安装高度控制

为保证群塔作业的安全运行,需严格控制群塔作业期间的高差,高差控制直接影响相邻高位塔式起重机吊钩与低位塔式起重机臂碰撞。根据现场实际情况将相邻塔式起重机的高差控制在 10m。塔式起重机的安装高度按表 1 实施。

充分考虑群塔协同作业、塔式起重机对建筑物覆盖及进度影响,塔式起重机整体顶升应根据现场施工进度同步进行,现场各塔楼施工进度分 3 组严格控制: ①1 号楼最快,依次是在 2,3,13 号楼; ②10号楼施工进度快于 11 号楼; ③9 号楼施工进度最快,依次是 8,7,6,5 号楼。当施工进度调整与总体部署有偏差时,必须调整或重新考虑调整附臂楼层设置,同时 2 号塔式起重机安装高度高于 13 号楼坡屋面结构顶 2m 以上。各协同塔式起重机均实现同步顶升,所有塔式起重机应根据具体施工工况在规定时间、高度内执行顶升排序的原则,以满足塔式起重机立体施工的要求。

4. 2 群塔顶升注意事项

根据工程实施的施工进度,塔式起重机随之不断顶升升高,在群塔施工现场,塔式起重机顶升要统筹考虑塔式起重机之间、塔式起重机覆盖范围内的建筑物( 含外脚手架、施工电梯等) 、市政设施( 高压线、广告牌等) 高度。顶升的要求首先来自于低塔位工作区,但由于塔式起重机高差的限制,顶升高度应先从高塔位开始。为便于各塔式起重机有序附着安装,要提前做好附臂设计及其连接件的加工,在结构有剪力墙的部位应预先做好留空处理;在低温季节施工时,为避免高位塔附臂着力点强度不够而影响附臂,应预先对附臂部位采取特殊措施( 必要时在附臂着力点增设钢筋或钢板进行局部加强) ,确保附臂及时安装,保证各相关联影响区的塔式起重机顶升。本工程原则上根据塔式起重机布置情况严格执行施工进度及顶升顺序,为便于施工现场有计划、有步骤统筹通盘组织,自升式塔式起重机的顶升加节应符合下列要求: ①顶升系统必须完好,结构件必须完好; ②顶升前,塔式起重机下支座与顶升套架应可靠连接,应确保顶升横梁搁置正确,应将塔式起重机配平,顶升加节的顺序应符合产品说明书的规定,顶升过程中,应确保塔式起重机平衡,不应进行起升、回转、变幅等操作; ③顶升结束后,应将标准节与回转下支座可靠连接,塔式起重机加节后需进行附臂的,应按照先装附臂装置、后顶升加节的顺序进行,附臂装置的位置和支撑点的强度应符合要求。

5 群塔运行、维护及安全作业管理

5. 1 群塔运行原则

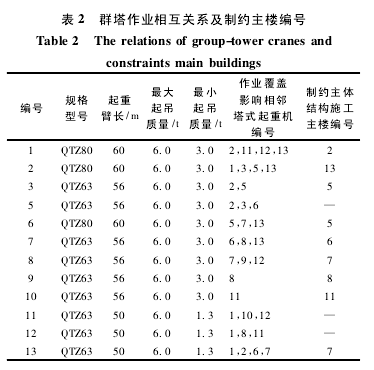

根据塔式起重机最终平面布置,罗列出每一台塔式起重机作业期间覆盖交叉影响的相应塔式起重机及主体结构主楼栋号,如表 2 所示,在塔式起重机运行过程中对塔式起重机驾驶员、指挥做好运行期间的作业避让技术交底。【表2】

群塔在施工中的运行原则为: ①低塔让高塔在转臂前应先观察较高塔式起重机的运行情况后再运行; ②后塔让先塔 在各塔式起重机塔臂交叉区域运行时,后进入该区域的塔式起重机要避让先进入该区域的塔式起重机; ③动塔让静塔 塔式起重机在进入重叠覆盖区运行时,运行塔式起重机应避让该区停止塔式起重机; ④轻车让重车 在两塔或多塔同时运行时,无荷载塔式起重机应避让有荷载的塔式起重机; ⑤客塔让主塔 以栋号实行工作区域划分塔式起重机工作范围区域,若塔式起重机塔臂进入非本栋号工作区域时,客区应主动避让主区域的塔式起重机。对塔式起重机前臂( 吊臂) 与前臂( 吊臂) 、前臂( 吊臂) 与后臂( 平衡臂) 、前臂( 吊臂) 与相邻主楼主体结构( 含外架) 交叉影响的吊运作业,群塔塔式起重机作业半径相互影响时,为避免塔式起重机前臂( 吊臂) 与相邻塔式起重机的起吊物件及起吊钢丝绳交叉,塔式起重机驾驶员应注意观察并在塔式起重机指挥的工作指令下达后起吊并向自身塔身方向收小车予以避让。

5. 2 群塔运行维护及安全作业管理

1) 群塔作业应编制与工程内、外部及各施工阶段《群塔作业防碰撞方案》、《6 ~ 9 号塔式起重机与高压线发生碰撞的应急预案》及相应的安拆应急预案。

2) 现场指挥语言应规范,防止发生指挥错误。

3) 塔臂前端设警示标志,塔式起重机之间回转方向必须错开,严格控制楼和楼之间的操作高度和作业时间。

4) 作业前检查和作业时,按相关规范进行检查、使用、运维管理。

6 塔式起重机安装与拆除

1) 当数台塔式起重机工作距离较近时,塔式起重机的位置及安装时必须按下列规定: ①两台塔式起重机塔身之间的距离必须比两台塔式起重机中最短的起重臂长度长 2m 以上; ②高塔的最低部件( 吊钩较高的位置、平衡配重块) 和另一台塔式起重机的最高部件之间的净高差必须 >2m( 最小值) ; ③当塔式起重机在另一台塔式起重机的上面工作时,高塔必须装备有防止起升钢丝绳进入正在工作的低塔的平衡臂工作区域的装置,安全距离为 2m。

2) 群塔安装不但考虑平面布置,同时要考虑高度协调。因塔式起重机的型号、特性不同,除考虑塔臂覆盖施工面外,还要考虑采取技术措施防止塔式起重机因误操作而造成超越规定的作业范围。对 12 台塔式起重机定出的安装高度协调方案主要参考指标为: 塔式起重机型号、顶升方式、基础面标高、初装和终装高度、吊臂长度、附臂设置楼层和截面高度、标准节高度等基本数据。

3) 安装前应根据专项施工方案,并严格按照《建筑施工塔式起重机安装、使用、拆卸安全技术规程》JGJ196—2010 组织实施塔式起重机的安装、拆除工作。

4) 经自检、检测合格后,再由总承包单位组织出租、安装、使用、监理等单位进行验收,合格后方可使用。

5) 在塔式起重机拆除过程中,拆除之前均需有拆卸方案、计算书,经审批且机具进行验收后方可拆除,并且在拆除过程中指定指挥人员在现场指挥,封闭现场; 由安全员在现场严密监督,预防事故发生。本工程 1,2,5,7 ~13 号塔式起重机需要在地下室顶板部位进行拆除,因此在拆除前需对该部位地下室顶板进行验算并作相应的加固处理。

7 结语

1) 群塔布置设计( 附臂定位) 应充分考虑工程内、外部及各施工阶段塔式起重机间与其覆盖范围内建筑物( 设备) 的协同工作及影响,各单体工程充分考虑施工进度,按照统一的施工组织部署严格执行。

2) 塔式起重机顶升高度应充分考虑覆盖范围内的建筑物影响,如 2 号塔式起重机建筑物最大高度为 107. 65m,其覆盖范围内的 13 号楼最高处128. 50m,因 此 2 号 塔 式 起 重 机 最 终 安 装 高 度为 131. 60m。

3) 塔式起重机在安装使用过程中,同步做好沉降观测和标准节水平、垂直度检测校正,同时对非标准附臂结构及埋设部位应提前做好策划、安全计算及相应的检测认证。

4) 本工程为全坡屋面,无法安装吊篮,因此塔式起重机附臂位置及安装应考虑后续装饰装修阶段施工难度,尽量设置在门窗洞口上方及阳台内墙柱上,同时因塔式起重机安装高度较高,应考虑塔式起重机附臂安装部位的结构,特别是最后一道附臂设置部位及预埋件,应在预先规划好部位并验算,同时做好隐蔽前验收后浇筑混凝土。

5) 目前泉州东海滨城项目主体结构 7 栋楼已实现封顶,剩余 5 栋分别在 15 ~25 层结构施工,从塔式起重机投入施工使用的全过程来看,本工程的塔式起重机定位布置设计及安拆运维管理有效,为实现项目的工期保证和安全高效奠定了基础,真正实现了塔式起重机安全管理的方案优化、技术预控。

参考文献:

[1] 上海市建工设计研究院有限公司. JGJ—T189—2009 建筑起重机械安全评估技术规程[S]. 北京: 中国建筑工业出版社,2009.

[2] 上海市建工设计研究院有限公司. JGJ196—2010 建筑施工塔式起重机安装、使用、拆卸安全技术规程[S]. 北京: 中国建筑工业出版社,2010.

[3] 沈阳建筑大学. JGJ276—2012 建筑施工起重吊装工程安全技术规范[S]. 北京: 中国建筑工业出版社,2012.

[4] 江苏省华建建设股份有限公司. JGJ33—2012 建筑机械使用安全技术规程[S]. 北京: 中国建筑工业出版社,2012.

[5] 福建省工程建设质量安全协会建筑机械分会. DBJ—T13—67—2010 建筑施工起重机械安全检测规程[S]. 福州,2010.

[6] 杨嗣信. 高层建筑施工手册[M]. 北京: 中国建筑工业出版社,2001.

- 相关内容推荐