摘要:深基坑支护施工作为建筑工程中的重要环节,对于建筑工程的质量、安全等有着重要影响。基于此,文章以合肥恒大广场基坑回填加固工程为例,简要介绍了工程情况以及支护加固方案,并明确了实际施工支护技术要求,针对此次深基坑支护加固施工过程中应用到的型钢支撑施工技术以及土钉墙支护施工技术要点,进行详细探讨,并提出支护施工过程中基坑监测要点内容。

关键词:建筑工程;深基坑支护;施工技术;

1 引言

合肥恒大广场4#地块淮南路、银屏路和明光路基坑回填加固工程位于合肥市胜利路与明光路交口西北侧,3~4层地下室,基坑深度约16.40m。该项目位于繁华地段,原基坑支护设计单位基坑采用SMW工法桩+旋喷搅拌加劲桩+三轴搅拌桩+预应力锚索支护,现结合实际情况采取深基坑支护加固处理措施。

2 支护加固方案

北侧淮南路段在已建地下室-1F楼板处采用钢格构支撑于原支护结构上;西北角处采用传力板带将-1F楼板与原支护结构相连,以增加整体性;西侧银屏路和南侧明光路部分地下室未施工区域仍处于暴露状态基坑,采用土方回填反压;基坑4-4及5-5剖面喷射混凝土施工。

3 相关施工技术要求

支座墩及支座施工。结合案例工程实际情况以及支护需求,在实际进行支座墩及支座施工的过程中,主要采取的是人工挖孔成孔方式,支座墩直径要求为900mm,桩身、护壁的混凝土强度等级均为C30。此外,要求支座墩墩位在轴线以及垂直轴线方向的偏差均控制在50mm以内,垂直度偏差控制在0.5%之内。

斜撑施工。此施工环节混凝土等级仍为C30,钢筋要求等级为HRB400级,钢支撑部分采用Q345B钢,在实际施工过程中,应加强对于焊接质量的控制,确保焊缝满焊,并保障焊缝高度符合相关施工规范要求。此外,还应加强对于斜撑位置的控制,确保其与图纸设计要求保持高度一致,以免斜撑影响到地下室安全。

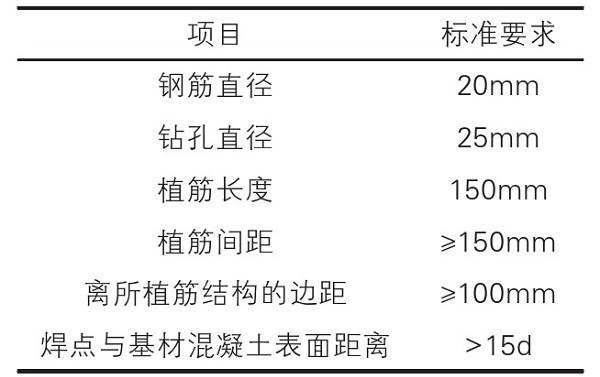

植筋施工。植筋施工技术要点内容包括以下两个方面:一方面,应加强对于胶粘剂的选择,确保其符合相关标准要求,且为A级胶。另一方面,加强对于植筋施工中钢筋规格型号等方面的控制,详见表1所示[1]。

表1 植筋施工技术标准

4 型钢支撑施工技术要点

结合案例工程实际情况,需要进行型钢支撑施工的部位在基坑的南北两侧,为全面保障支护效果,型钢支撑的位置设置在人工挖孔桩及建筑结构主体上。在实际施工的过程中,为保障支护施工质量,需要先将深基坑内部的明水排除干净,保障整体施工环境干燥,并针对原有支撑结构,采取刷漆防锈处理措施,以此保障原有结构的稳定性和可靠性。整个型钢支撑施工技术要点主要包括构件制作以及型钢格构安装两个部分。

4.1 构件制作技术

案例工程中,型钢构件采用工厂制作,分节送到现场后,再进行现场拼接施工。构件制作要点主要包括以下三个方面。

①拼装场地处理。为保障构件拼装质量,需要事先进行拼装场地处理,首先,进行场地整平,然后针对整平后的场地进行高差测量,以此保障后续拼装平台平稳;其次,进行拼装平台的搭设,确保平台水平度控制在2cm以下,垂直度在±5cm之间;最后,在实际进行拼装时,还需要使用吊车进行配合固定,因此,应确保拼装场地留有吊车位置,且为混凝土硬化地坪。

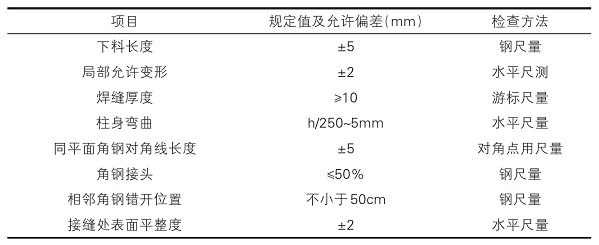

②构件拼装施工。在进行构件生产时,确保厂家严格按照工程设计要求进行下料,并在拼装施工之前,对构件型号、长度等进行全面检查,确保其符合拼装要求,下料长度偏差控制在±5mm以内,局部变形允许偏差为±2mm。在进行拼接的过程中,为保障缀板拼接质量,需要严格按照梁中心线进行缀板位置摆放。为保障型钢格构垂直度,需要使用专用靠模。

③焊接质量控制。焊接施工是型钢拼接过程中的重要技术措施,焊接施工质量对于整个支护工程的质量有着直接影响,因此加强对于焊接施工质量的控制是十分有必要的。在实际进行焊接施工的过程中,应确保同一个截面上角钢接头在50%以下,相邻角钢接头位置应错开至少50cm[2]。

型钢格构加工过程中,相关项目允许偏差和标准要求,详见表2所示。

4.2 型钢格构安装技术

型钢格构安装主要包括支撑支座、连接板施工,型钢格构安装两个步骤。在型钢制作连接板加工完毕,运输到施工现场后,需要存放至指定位置,展开定位工作并进行钢筋混凝土施工,由植筋定位连接板;然后按照设计图纸要求,进行植筋孔定位打孔操作,植入钢筋;最后进行连接板安装。在完成连接板安装施工之后,对支座混凝土强度进行检测,确保其强度达到设计要求,方可进行后续型钢格构安装施工。在进行型钢格构安装时,为安装方便,可事先在型钢格构上设置吊装耳环。值得注意的是在去除吊装耳环时,为避免对型钢格构造成破坏,需要采用气割的方式进行,切割位置应与钢材之间保持3mm~5mm的安全距离。在实际进行吊装的过程中,可根据现场情况,合理选择吊装顺序。此外,为保障吊装质量,应加强对于吊装绳长度的控制,确保构件与两端连接板中心处于平行或者垂直位置;加强对于焊接质量的控制,确保焊缝为满焊,并且为保障焊接稳固,焊缝位置应高于钢材表面至少8mm。

5 土钉墙支护施工技术要点

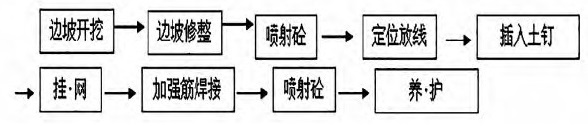

案例工程中,采用土钉墙+挂网喷浆支护的部位为4-4剖面和5-5剖面两处,其中,前者的土钉墙支护为13道,后者为11道,两处支护位置的钢筋均为1Φ14,长度为1.5m,水平间距1.5m,工艺流程如图所示。

土钉墙施工工艺流程

5.1 土方回填

结合案例工程实际情况,回填土来自4#地块基坑内土方,采用自卸汽车运至回填区域,然后采用分层回填方式进行施工。土方回填施工主要包括基坑底部清理、土质检验、分层回填压实、密实度检验、修整找平以及验收等步骤。在实际施工的过程中,需要着重注意的施工要点:第一,土质检验过程中,应对回填土的种类、粒径等进行深入检验,确保其符合施工要求,并保障回填土的含水量符合施工要求;第二,在进行碾压施工时,应合理控制碾压机械行进速度,并确保轮迹相互搭接,避免出现漏压情况,轮迹重叠宽度应控制在0.5m~1.0m。

5.2 主筋制作及土钉成孔

根据工程支护要求,此次土钉施工选择的钢筋型号为1Φ14,长度为1.5m,在实际施工过程中,若遇到杂填土或者软土等不易成孔的情况,可使用锚管。土钉成孔方式相对较多,在实际施工时,可根据现场情况,合理选择相应成孔方式,如振动锤冲击成孔等。

5.3 挂网喷浆技术要点

挂网喷浆是土钉墙施工过程中的重要环节,影响着整体支护质量和效果,因此应加强对于施工过程中技术应用的管控,挂网喷浆施工要点主要包括以下三个方面。

①钢筋网铺设技术要点。土钉墙坡面为挂网喷浆,挂网钢筋型号为φ6,根据案例工程实际情况,将钢筋编制成为边长250mm的正方形网片,并使用长钢筋将其固定在边坡上,要求钢筋外表面采取相应保护措施,其中保护层厚度至少为25mm。为保障支护加固施工质量,还需要在边坡设置泄水管,泄水管为PVC材质,相邻泄水管之间距离应为1.5m。

②混凝土喷射作业施工技术要点。喷射面层厚度应控制在80mm左右。为保障边坡支护质量,混凝土强度等级应为C20,其中水泥选择42.5级复合硅酸盐水泥,碎石的最大粒径应不大于12mm。混凝土的喷射压力应控制在0.3MPa~0.5MPa,确保喷头与墙面互相垂直,此外为保障喷射质量,应从下向上进行喷射施工,并在混凝土施工完毕之后,做好相应养护处理。

③施工质量检测要点。通过钻孔方式,对混凝土喷射厚度进行检测,钻孔密度为每100m2至少3个点。

5.4 技术难点及解决措施

在案例工程中,进行土钉墙施工时,主要遇到的技术难点问题包括以下两个方面。

①地下管网漏水或上层滞水渗流。对此应提前准备好引流塑料管和过滤网,确保在出现漏水和渗流情况时,能够及时进行排水处理。对于局部塌方情况,则需要使用砂袋进行回填处理,并挂网喷射混凝土,然后再补设锚管。

表2 型钢格构加工项目允许偏差

②在实际进行成孔施工时,遇到大石块,无法继续进行施工时,需要通过人工掏孔结合气压顶管机压浆处理,或者将石块击碎,再用铲子掏出[3]。

6 基坑监测要点

基坑监测是深基坑支护施工过程中的重要步骤,对于保障基坑施工安全以及施工质量效果有着积极作用,基坑施工监测要点包括以下几个方面。

①加强对于基坑施工过程中,支护结构以及土体变形情况的监测,并根据监测结果及时进行施工进度和方案调整,确保围护结构以及周围环境安全。

②加强对于周围既有建筑物沉降情况的监测,避免由于支护施工对周围环境造成不良影响。

③明确监测阶段,在挖掘施工之前,需要对周围环境情况、建筑物沉降情况以及地下管线分布等进行详细调查,明确周围环境的初始状态。在基坑支护施工过程中,需要每天对深层部位的位移情况进行测量,一旦发现位移变化速率大幅增加,需要及时停止施工,并查找位移发生原因,然后有针对性地采取相应处理措施,以此全面保障深基坑支护施工安全、顺利[4]。

7 结语

综上所述,在实际进行建筑深基坑支护施工的过程中,应事先针对施工现场、周围环境等展开全面详细的调查,然后结合相应调查结果,制定支护施工方案,选择合理的支护施工技术措施,并明确相关技术要求以及施工要点内容,同时为保障深基坑支护施工安全及顺利推进,还应做好基坑监测,明确检测要求以及监测要点。相信随着对深基坑支护施工技术的深入研究和实践应用,建筑工程的质量以及稳定性将会得到良好保障。

参考文献

[1]高永强.浅述建筑工程中深基坑支护施I技术的应用[J]房地产世界,2022(02):96-98.

[2]赖叶琴.深基坑支护施工技术在建筑工程中的应用探究[J]建筑与预算,2021(12):74-76.

[3]于立栋.建筑工程中深基坑支护施工技术要点分析[J].工程技术研究,2021 ,6(07):72-73.

[4]石雪洁.深基坑支护施I技术在建筑I程中的应用探析[J]九江学院学报(自然科学版),2019,34(01):35-37.