摘 要: 随着玻璃采光顶越来越广泛的应用于建筑屋面, 采光顶形式也越来越多样化, 采光顶结构的安全性也越来越受到关注。本文介绍了对某商业广场圆形采光顶吊顶进行的吊挂试验, 通过对荷载试验的方案、程序及检测结果进行分析, 得出在吊挂荷载作用下采光顶钢梁挠度与应变的变化情况, 从而为后续施工LED显示屏及广告牌提供依据。

关键词: 采光顶; 荷载试验; 有限元分析; ABAQUS;

1、 工程概况

某商业广场圆形采光顶工程主体结构形式为钢筋混凝土框架结构,采光顶采用钢结构支撑,圆形采光顶建筑高度24.8m,主拱梁采用250×150×8 (mm)拉弯矩形钢管,次拱梁采用100×6 (mm)拉弯矩形钢管,侧面横梁采用100×6 (mm)方钢管,环梁为250×150×6 (mm)矩形钢管,所有钢材材质为Q235B。钢架间连接采用焊接,焊缝质量等级为二级,钢架与支座的连接采用加强焊接。钢结构现场进行预起拱处理,起拱高度为该处组合荷载产生的挠度值。所有钢架表面需做防锈处理涮防火涂料,钢结构防火等级为一级,耐火时间不小于1.5h。玻璃面板采用隐框式做法固定于钢架上,采用密封性能可靠的现场湿密封系统,密封胶缝宽度为15mm。顶部玻璃规格为TP8 (Low-E双银)+12A+(8H.S.+1.52PVB+8H.S.)中空半钢化夹胶玻璃,四周侧立面玻璃采用TP8(双银LOW-E)+12A+TP8中空玻璃,室外四周封边采用3mm厚铝单板加100mm厚保温岩棉,内侧采用2.5mm厚铝单板封边。开启扇采用自动开启,消防联动,烟雨感应器等。

本工程场地类别为C类,抗震设防烈度为Ⅷ度,基本雪压为0.35kN/m2,按《建筑结构荷载规范》(GB50009-2012)进行取值。耐久年限:采光顶使用年限25年以上,圆形采光顶外景见图1。

图1 圆形采光顶外景

2、 试验方案

2.1、 加载点的布置

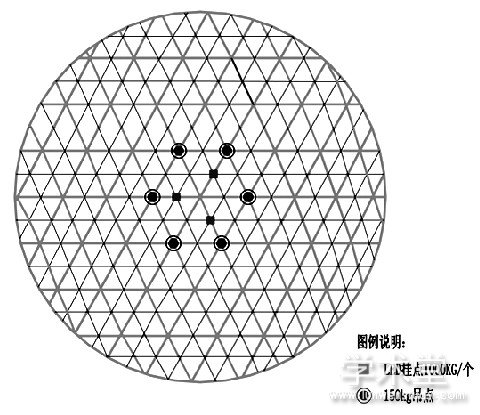

根据该商业广场采光顶设计图纸,采光顶设置3处标准荷载为1000kg的LED显示屏吊点及6处标准荷载为150kg的广告牌吊点,吊挂点布置位置见图2。为了反映结构的实际受力状态,本试验加载装置吊篮吊设位置与现场设备安装时一致,采用LED显示屏吊点及广告牌吊点。

图2 圆形采光顶电动吊点平面布置

2.2、 加载装置及荷载取值

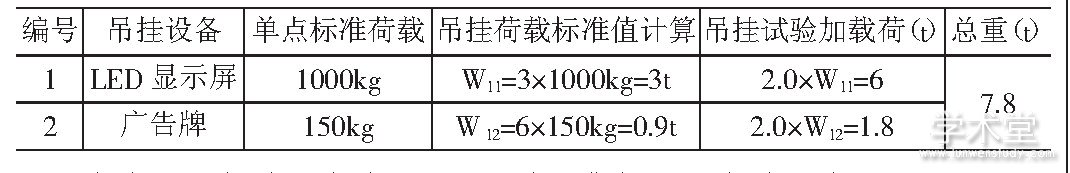

本试验采用吊挂装置上均匀铺设沙袋方式进行加载并测试,吊挂试验荷载取值为设计荷载标准值的2.0倍,吊挂荷载标准值与加载荷载计算见表1。

表1 吊挂荷载标准值与加载荷载计算(单位:t)

考虑现场加载设备自重,现场需要准备的沙袋总重为7.8t重,并预备备用沙袋若干;为了反映结构的实际受力状态,本试验加载形式模拟现场设备安装时的受力状态;为便于位移传感器的安装,现场需在观测点附近搭设脚手架,搭设的高度和宽度依现场情况而定,原则上以不影响吊索和吊篮为准,并在吊篮长边方向留设搬运口。

2.3 、试验加载方案

依据《混凝土结构试验方法标准》(GB/T50152-2012)要求,本次吊挂试验采用分级加载方式,按照设计要求试验荷载的20%、40%、50%、60%、80%、90%、100%进行加载,每级加载间隔15min,待结构构件变形稳定后测量所布置测点的变形值,并检查构件是否出现断裂、屈曲、屈服现象,确定完好后再进行下一级加载,达到检验荷载后,应持荷至少2h,每隔15min读取一次变形值,直到变形在15min内时间区间的变化稳定为止。然后再分级卸载,在每一级荷载和卸载全部完成后测量变形值。为了消除试验装置对试验结果的影响,正式试验前按0→20%→40%→20%→0的顺序进行反复预加载和卸载,每级加载间隔10-15min,并实测布置测点变形值,直到最后两次实测变形值基本相等为止,再进行正式试验。

2.4、 检测点布置

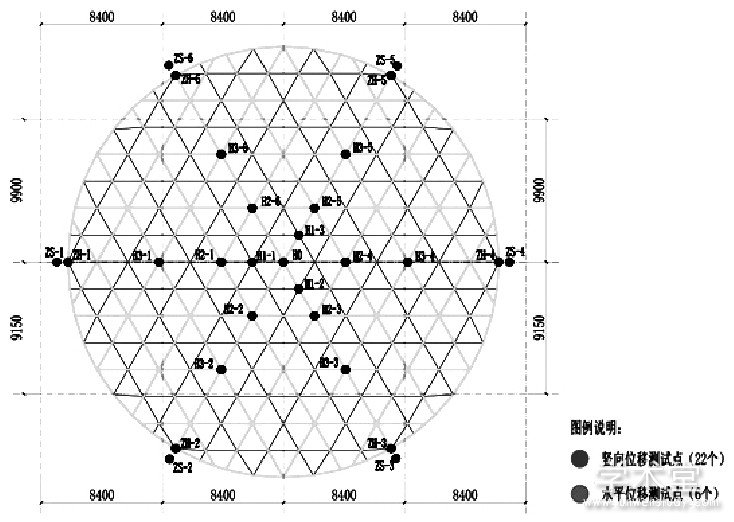

2.4.1、 变形测点布置

测量结构构件的竖向变形时,从钢龙骨上悬挂2.5kg平底吊线锤,并在线锤下方布设位移计,位移计安装在脚手架上,环梁支座处位移计安装于圈梁上,测量构件变形值;在主要受力的钢龙骨端头环梁处布置水平经向变形测量点,测取构件的水平位移值,圆形采光顶控制杆件及变形测点布置见图3。

图3 采光顶控制杆件及变形测点布置

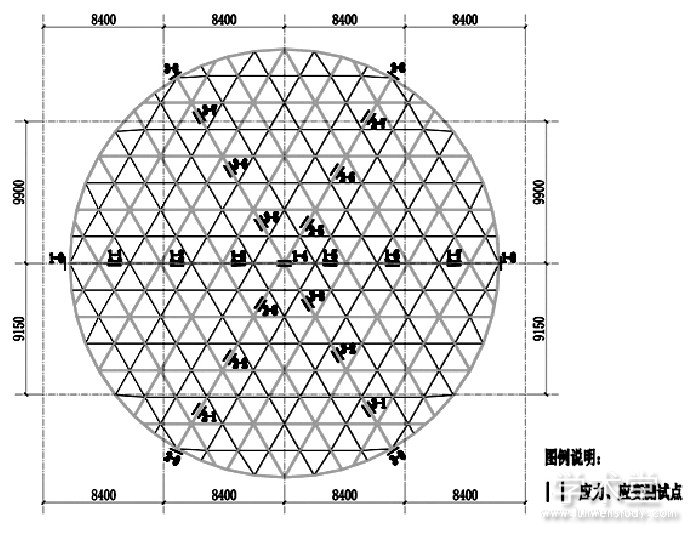

2.4.2 、应力、应变测点布置

为了反映结构构件的受力工作状态,在每个吊挂荷载的钢龙骨上布置钢材应变片,钢材应变片需在施工安装前布置在构件上,并采取防护措施,以便能够全面准确的掌握构件的整体应力应变变化情况,同时也可以确保试验的安全性,圆形采光顶应力应变控制杆件及测点布置见图4。

图4 圆形采光顶龙骨应力、应变测点布置

3、 试验结果

根据现场布置结构变形测点,应力应变测点在各级荷载作用下钢构件的变形值及应力应变值,根据测试结果绘制变形曲线并分析计算构件的应力变化。

3.1、 采光顶吊点部位的竖向位移

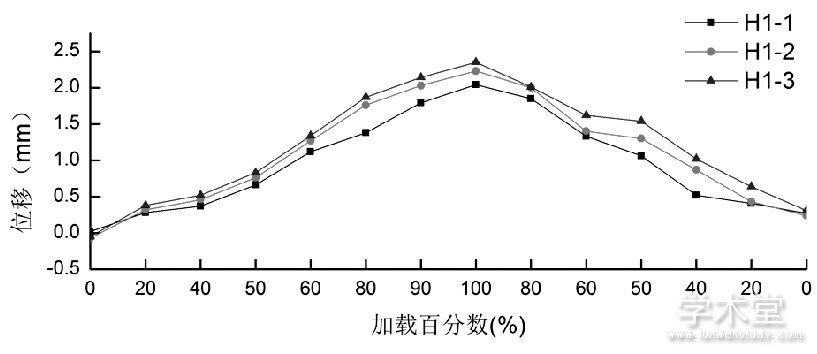

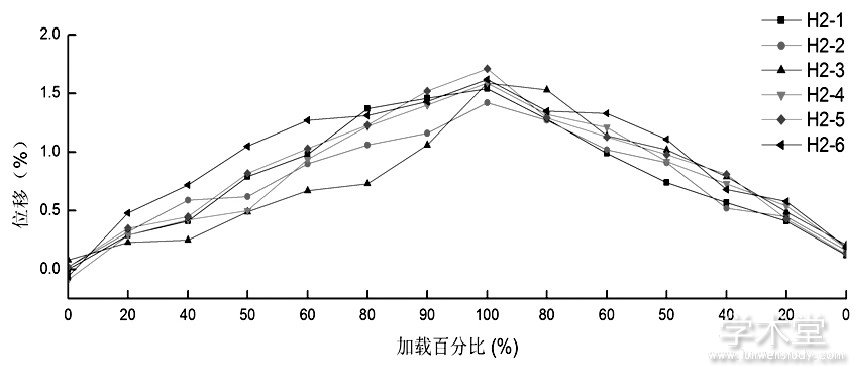

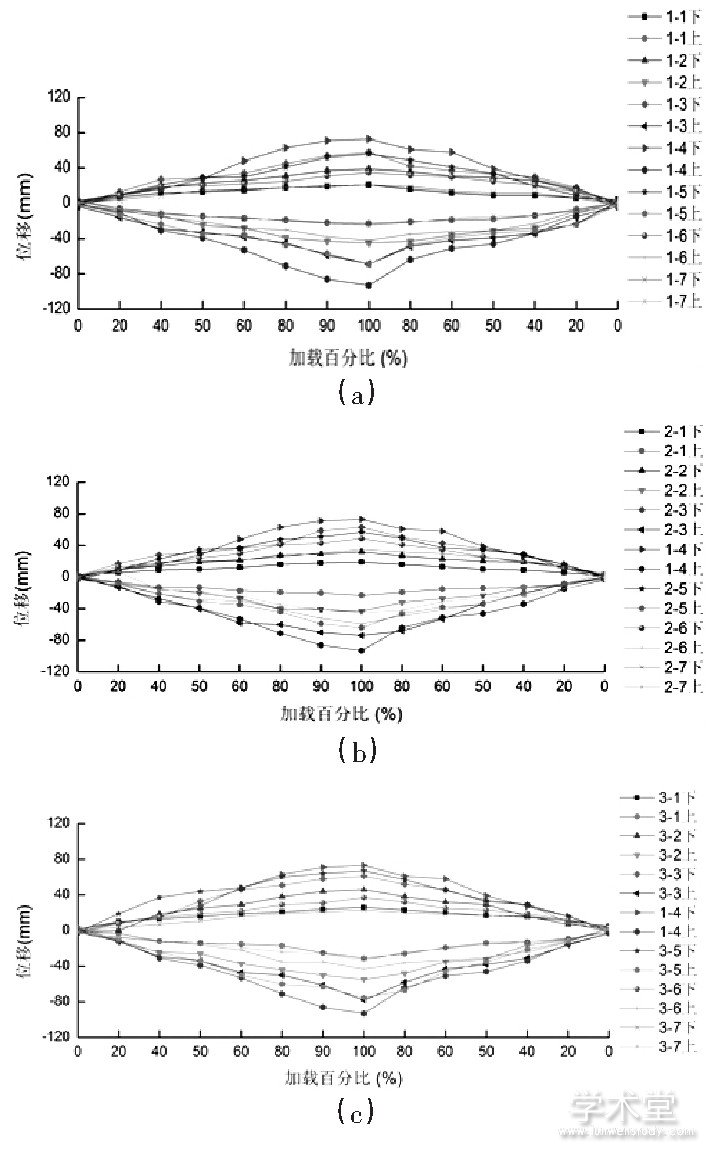

各试验荷载作用下,采光顶吊点部位的竖向位移实测结果荷载位移关系图见图5、图6。

图5 LED显示屏吊点部位竖向位移实测结果

图6 广告牌吊点部位竖向位移实测结果

上述检测结果表明,1000kgLED显示屏吊点100%极限吊挂荷载下的最大竖向位移为2.14mm, 150kg广告牌吊点100%极限吊挂荷载下的最大竖向位移为1.71mm。

3.2、 采光顶主要控制点的竖向位移

各试验荷载作用下,6个支座竖向位移在100%吊挂荷载下的最大值变形值为0.01mm, 6个主要控制点竖向位移在100%吊挂荷载下的最大变形值为0.44mm。

3.3、 同温度条件下,加载试验前后采光顶环向直径与拱顶高度的变化情况

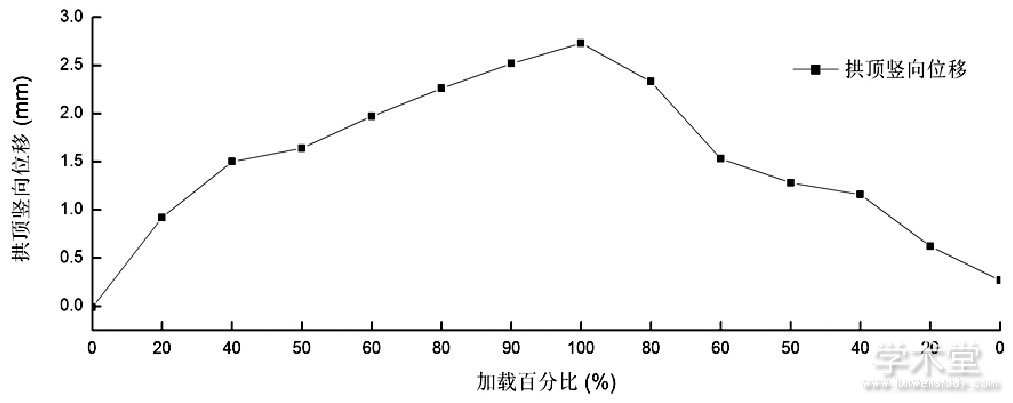

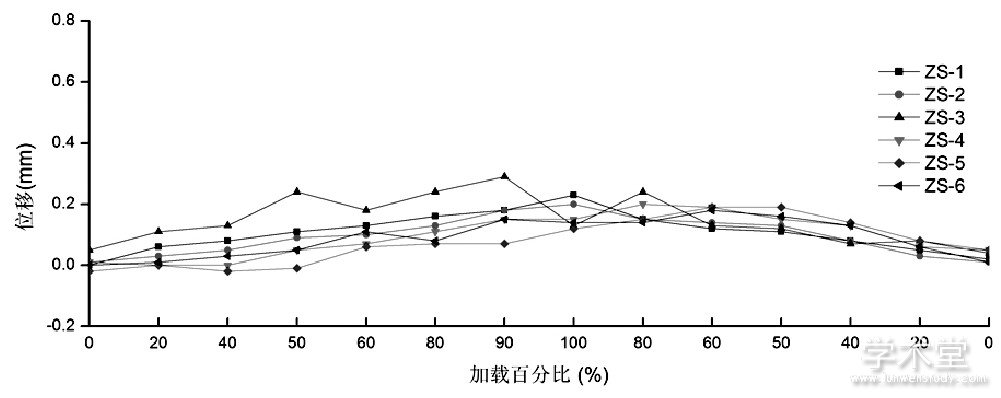

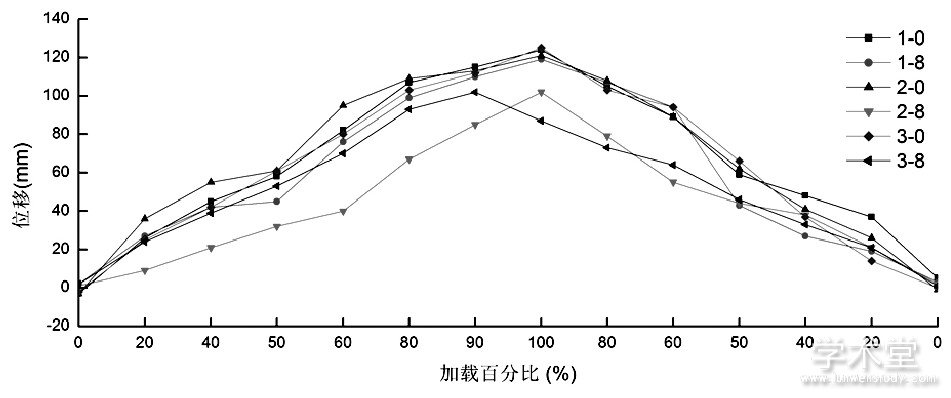

各试验荷载作用下,采光顶环向直径与拱顶高度的变化情况试验结果见图7、图8。

图7 拱顶(采光顶中心)竖向位移实测结果

上述检测结果表明,拱顶竖向位移在100%吊挂荷载下的最大变形值为2.73mm,支座水平位移在100%吊挂荷载下的最大变形值为0.23mm。

图8 支座水平位移实测结果

3.4、 采光顶吊点部位钢龙骨特征截面应力、应变测试

各试验荷载作用下,采光顶吊点部位钢龙骨特征截面应力、应变测试结果见图9。

图9 钢梁1、2、3应变测试结果

依据钢梁1、2、3应变测试结果,控制界面最大拉应变为με=73,最大压应变为με=-93,按钢材弹性模量为210×103MPa计,控制界面最大拉应力为15.33MPa,应力比为0.071;最大压应力为19.53MPa,应力比为0.091。

图1 0 环梁应变测试结果

依据环梁应变测试结果,控制界面最大拉应变为με=125,按钢材弹性模量为210×103MPa计,控制界面最大拉应力为26.25MPa,应力比为0.122。

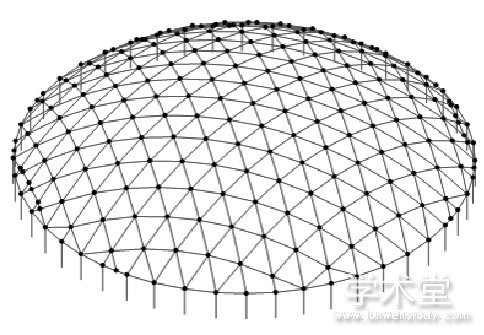

4、 结构复核验算

在MST2016中建立商业广场采光顶钢结构的有限元模型。抗震设防烈度为Ⅷ度,设计基本地震加速度值为0.20g,基本雪压为0.35kN/m2,基本风压为0.4kN/m2,场地类别为C类。结构钢材为Q235B钢,屋面恒荷载以计算值为准(钢结构自重有计算软件自动施加,重力方向),屋面活荷载为0.5kN/m2(不上人屋面)。

在原有结构模型基础上,施加吊挂荷载进行结构验算,验算结果表明:该圆形钢结构采光顶跨中顶点竖向位移值为3.4mm,钢梁及环梁构件最大应力比0.22,见图11。

图1 1 采光顶结构计算模型

5、 结论

(1)在试验荷载作用下,拱顶、吊挂点、主要控制点的荷载———变形曲线基本呈线性关系,卸载后残余变形为所记录的最大变形值的18.8%,满足现行荷载试验规范20%的限值要求,钢结构基本处于弹性状态。

(2)试验荷载作用下,实测的吊挂部位钢龙骨控制截面应力均小于设计计算应力值,结构强度满足设计要求。

(3)采光顶才规定荷载作用未出现过大的变形、损伤、屈曲、屈服等现象,满足设计要求。

依据吊挂试验检测结果与结构验算结果对比可知,圆形采光顶在吊挂试验荷载作用下,采光顶挠度及应力试验结果小于但接近理论验算数值,圆形采光顶吊挂试验检验合格,符合要求。

参考文献

[1]建筑结构检测技术标准:GB/T50344-2004[S].

[2]钢结构现场检测技术标准:GB/T50621-2010[S].

[3]混凝土结构试验方法标准:GB/T50152-2012[S].

[4]钢结构设计规范:GB50017-2003[S].

[5]钢结构工程施工质量验收规范:GB50205-2001[S].

[6]湖南大学.建筑结构试验 (第1版) [M].北京:中国建筑工业出版社, 2005.

[7]熊仲明, 王社良.土木工程结构试验 (第2版) [M].北京:中国建筑工业出版社, 2015.

[8]刘明.土木工程结构试验与检测 (第1版) [M].北京:高等教育出版社, 2008.

[9]刘承斌, 宋洁人, 柴山.大跨钢结采光顶结构测试与分析[J].山西建筑, 2008 (22) .

[10]胡宗斌.某采光顶荷载试验与数值分析[J].安徽建筑, 2014 (5) .

[11]蔡建国, 冯健, 陈耀, 曹云峰.某工程玻璃采光顶结构分析[J].钢结构, 2009 (2) .

[12]耿翠珍, 严慧, 刘中华.玻璃采光顶支承结构体系的理论与应用分析[D].工业建筑, 2005 (8) .

[13]徐文伟, 莫展陶.大跨度玻璃采光顶结构设计的初步探讨[J].广东科技, 2006 (7) .

[14] 刘中华.玻璃采光顶支撑结构体系的理论与应用技术研究[D].杭州:浙江大学, 2003.

[15]李天, 张乐, 银加恩.某大型公共建筑采光顶支承结构体系分析[J].钢结构, 2014 (10) .

[16] 董剑敏, 王浩.某单层网壳结构静载试验与数值分析[J].建筑工程技术与设计, 2014 (31) .