1工程概况

黔中水利枢纽一期工程是以灌溉、城市供水为主,兼顾发电等综合利用的大型跨流域调水工程。该工程由水源工程、灌区工程、贵阳供水工程和安顺供水工程组成,总库容10.89亿m3,设计灌溉面积4.34万hm2,给贵阳、安顺及沿途乡镇年供水3.22亿m3。水库电站装机容量136MW,总发电量3.41亿kW·h,是迄今为止贵州省最大的水利枢纽工程。

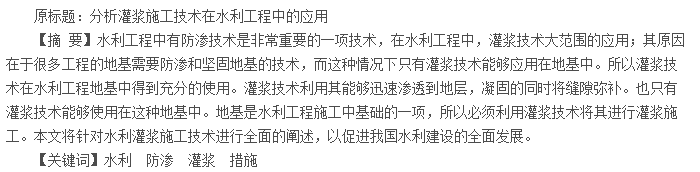

黔中水利枢纽输水总干渠上共有26座渡槽,总长13.4km。其中,渠线上的草地坡、徐家湾、河沟头、焦家4座渡槽总长3.66km,主槽均采用连续刚构渡槽这一新型水工渡槽结构。为确保整个结构在施工及运行期的安全,采用大吨位挖孔灌注桩作为结构的基础。

国内很多学者在人工挖孔嵌岩灌注桩荷载传递机理、模型试验、承载力计算方法、工程质量检验等领域有比较深入的研究,研究成果可供借鉴[1-6]。本文在介绍4座连续刚构渡槽总体技术指标、人工挖孔灌注桩应用情况的基础上,以徐家湾连续刚构渡槽为例介绍了大吨位挖孔灌注桩的结构设计、施工、质量检验等方面内容,可为同类工程提供参考。

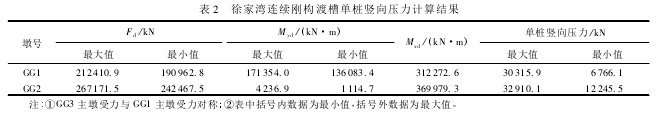

经综合考虑受力能力、结构整体刚度、施工难度等因素,草地坡、徐家湾、河沟头、焦家4座连续刚构渡槽槽身断面选择箱形断面。各渡槽的主要技术参数如表1所示。由于连续刚构渡槽自重及所受的水荷载、风荷载较大,整个结构传递至底部的荷载极大,采用板式基础需要花费巨大的代价才能满足承载力要求;同时,渡槽上部箱梁采用挂篮悬臂施工,存在大悬臂状态下不平衡的可能性,为确保整个结构在施工及运行期的安全,采用桩基作为结构的基础。4座渡槽共有11个主墩,每个主墩下设置12根桩,总计132根大直径嵌岩桩,其中,徐家湾连续刚构渡槽GG2墩1号和9号桩基竖向设计力最大,为32910.1kN。

2桩基设计

由于水利行业暂无渡槽结构、桩基等相关设计标准,基于相似性原则,经综合分析水利与公路行业有关设计标准,并结合4座连续刚构渡槽自身荷载效应及结构受力特点,确定了相应的荷载效应组合、计算方法及抗力控制指标等内容[7-10]。以下以徐家湾连续刚构渡槽为例重点介绍桩基的结构设计。

2.1桩基地质概况

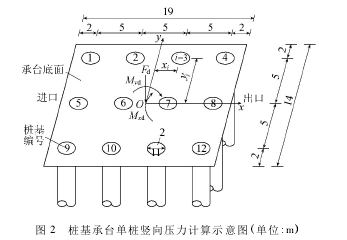

4座连续刚构渡槽桩基沿线地质条件较为复杂,从灰岩、泥质灰岩、白云岩、砂岩、泥质白云岩到煤层等均有出现。徐家湾连续刚构渡槽主墩的地质情况如下:①GG1主墩基础位置基岩基本裸露,局部覆盖层厚最深达2.0m。下伏基岩上部地层岩性为T1y1-2n中厚至厚层灰岩,下部为T1y1-1n中厚至厚层状泥质条带灰岩、含泥质灰岩夹泥灰岩。仅1个钻孔(总计8个钻孔)局部遇充填黏土的小溶穴,其余未发现规模较大溶洞或溶隙。强风化带厚2.0~5.0m。GG1主墩距陡崖约20m,陡崖卸荷裂隙发育,发育深度3~5m。②GG2主墩基础位置基岩基本裸露,岩性为T1y1-1n中厚至厚层状泥质灰岩。

仅1个钻孔(总计8个钻孔)局部发育溶洞,充填黏土夹碎石,其余钻孔未发现规模较大溶洞或溶隙。强风化带厚2.0~5.0m。③GG3主墩基础位置覆盖层厚2.5~4.2m,下伏基岩为T1y1-1n中厚至厚层泥质灰岩。钻孔未发现规模较大溶洞或溶隙,强风化带厚2.0~5.0m。

2.2结构设计

2.2.1渡槽总体布置

结合槽址处的地形、地质、水文、河道断面等因素,经计算采用(95.95+2×180+95.95)m的跨径布置连续刚构渡槽箱梁,跨中梁高4.6m,是主跨径的1/39.1,墩顶梁高13.8m,是主跨径的1/13.04,梁高沿纵向呈1.5次方抛物线变化。下部依次设置3根主墩,GG1主墩、GG3主墩为双肢薄壁空心墩,纵槽向为2.5m,横槽向为7m,纵向壁厚0.7m,横向壁厚1.4m,两肢净距为5m;GG2主墩也为双肢薄壁空心墩,纵槽向为3.5m,横槽向为8m,纵向壁厚0.7m,横向壁厚1.9m,两肢净距为3m。主墩墩身上端与箱梁0号梁段固结,下端与承台固结。

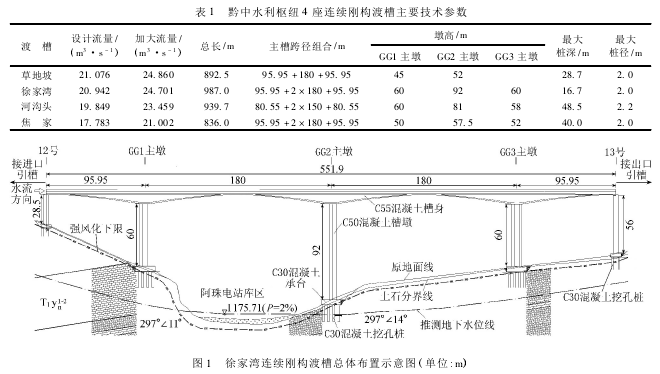

GG1、GG2、GG3主墩基础为桩基承台结构,承台尺寸为19m×14m×5m;GG1桩长15.7m,GG2桩长16.7m,GG3桩长15.7m,槽墩桩基均采用12根直径为2m的圆形桩基,桩基采用人工开挖成孔,按嵌岩桩设计。徐家湾连续刚构渡槽总体布置见图1,桩基

承台单桩竖向压力计算示意图见图2,承台横向宽度、纵向宽度分别为14m和19m;角桩至承台纵横向边缘的水平距离为2m;桩径为2m;桩基纵向布置间距、横向布置间距均为5m。

2.2.2承台底面单桩竖向压力计算

渡槽采用公路桥梁设计系统GQJSV9.7进行静力计算。静力计算按施工过程分阶段建立承台、槽墩、箱梁、预应力筋等模型,并按规范[7-8]对结构施工阶段、成槽阶段及运行阶段进行验算。根据上述计算,获取传递至承台底面的最不利内力组合。计算表明,GG1、GG3主墩承台单桩竖向设计压力受控于自重+设计流量水荷载/空槽+徐变收缩+温降+横向风荷载组合,承台底面将同时承受巨大的竖向力Fd、纵向弯矩Mxd(由徐变收缩、温降引起)及横向弯矩Myd(由横向风引起);GG2主墩承台单桩竖向设计压力受控于自重+加大流量水荷载/空槽+徐变收缩+温升+横向风荷载组合,承台底面将同时承受巨大的竖向力Fd、横向弯矩Myd(由横向风引起),具体数据见表2。按照JTGD62—2004《公路钢筋混凝土及预应力混凝土桥涵设计规范》[8]中5.3.1条的有关规定,承台底面以上的荷载全部由桩承受,单桩竖向压力按式(1)计算,具体计算结果见表2。

式中:n为承台下面桩的总数;yi为第i排桩中心至x轴的距离;xi为第i排桩中心至y轴的距离。2.2.3竖向承载力计算GG1、GG2、GG3主墩桩基分别嵌入弱风化灰岩、弱风化泥质灰岩、弱风化泥质灰岩之中,设计嵌入最小深度分别为10m、10.7m、10m。依据公路、建筑行业的有关规定[9-14]及贵州省公路行业桩基应用的经验,确定3个主墩的桩基均为嵌岩桩。单桩竖向承载力容许值[Ra]按JTGD63—2007《公路桥涵地基与基础设计规范》[9]第5.3.4条规定计算,公式为

式中:c1为端阻发挥系数,Ap为桩端截面面积;frk为桩端岩石饱和单轴抗压强度标准值;u为桩身周长;c2i为侧阻发挥系数;frki为第i层岩石饱和单轴抗压强度标准值;hi为桩嵌入各岩层的厚度;m为岩层的层数(不包括强风化岩层和全风化岩层);ζs为覆盖层土的侧阻力发挥系数;li为各土层的厚度;qik为桩侧第i层土的侧阻力标准值;m'为土层的层数(强风化岩层和全风化岩层按土层考虑)。

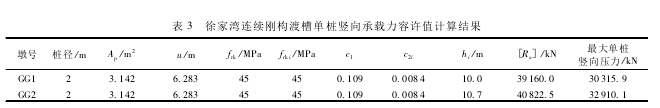

式(2)等号右边第1项为桩端阻力,等号右边第2项为基岩侧阻力(不包括强风化岩层及全风化岩层),等号右边第3项为覆土层的侧阻力(强风化岩层、全风化岩层均当作土层考虑)。鉴于第3项所提供的阻力所占比例较小,仅将其作为裕度计入承载力。结合本渡槽桩基的受力特点,由于各桩地质情况基本一致,选择设计嵌入深度最小的单桩进行[Ra]计算并作为控制指标。计算中,各参数的选取尤为重要,特别是端阻发挥系数、侧阻发挥系数的选取。以徐家湾连续刚构渡槽为例,各墩桩基均嵌入弱风化灰岩或泥质灰岩之中,桩端、桩侧(按1层考虑)岩体较完整,其饱和单轴抗压强度标准值综合评价为45MPa;端阻发挥系数、侧阻发挥系数的选取参考了文献[1,9]的方法,并结合地质条件类似、受压承载力相近的贵州坝陵河大桥桩基计算时的取值方法,具体数值见表3。[Ra]计算结果如表3所示,均满足要求。

由于[Ra]为由经验公式计算所得,因此,其数值较竖向压力设计值要有一定裕度。以徐家湾连续刚构渡槽为例,GG1、GG2主墩单桩竖向承载力分别是最大单桩竖向压力的1.29倍和1.24倍。本渡槽GG2主墩9号基桩的单桩竖向承载力检验成果证明了本文计算方法、参数选取的安全性及可靠性。

2.2.4桩基终孔设计原则

结合徐家湾连续刚构渡槽主墩桩基的地质状况

及竖向承载力计算成果,制定了如下终孔原则:①GG1、GG2、GG3主墩各桩分别嵌入弱风化灰岩、弱风化泥质灰岩、弱风化泥质灰岩之中,嵌入深度分别不低于10m、10.7m、10m,且对应弱风化岩石的饱和单轴抗压强度均不低于45MPa;②开挖至设计桩底后,采用地质手段探明桩底以下10m范围内无软弱夹层、断裂破碎带和洞穴分布,以确保嵌岩桩的设计可靠性。

2.2.5桩身配筋计算

桩身按桩基础m法进行内力计算并结合相关构造规定[9-14]开展配筋设计,同时还参考了贵州省同类型桩基的配筋经验。纵向钢筋均采用44根直径为28mm的HRB335钢筋(自2013年5月1日起,HRB335钢筋已被HRB400钢筋完全替代),通长配置;采用直径为10mm的HPB235钢筋(自2013年5月1日起,HPB235钢筋已被HPB300钢筋完全替代)作为螺旋筋。

单桩竖向压力及竖向承载力计算是桩基设计的关键内容,设计中需要反复比较计算以明确桩的数量、桩型选择、桩的布置。计算中各参数的选取需要充分比较论证,同时借鉴同类型桩基的经验,以确保桩基的安全、可靠、经济。

2.3其他设计

由于地质原因,在施工过程中对桩基进行了其他设计。

a.临时帷幕灌浆设计。徐家湾连续刚构渡槽GG2主墩靠近水库的3根桩基在距离桩底5m时存在岩溶通道,使得桩底出水量较大,难以开挖。焦家连续刚构渡槽GG2主墩桩基开挖在雨季进行,开挖不到5m时由于出水量较大也难以继续开挖。通过现场调研后,均采取临时帷幕灌浆的方式进行灌浆处理,处理后迅速开挖至设计高程。徐家湾连续刚构渡槽GG2主墩的具体处理方法如下:该墩9号桩出水量最大,存在明显的出水点,因此,首先对该桩灌注3m深水下混凝土以封闭出水点;其次,沿承台横向均匀设置9个帷幕灌浆孔,有效孔深15m,孔深低于桩底9m,先期施工出水量最大的9号桩附近3个帷幕灌浆孔,在施工过程中,有2孔出现明显的掉钻情况,分3序采用自上而下的灌浆方式,每序均先灌注水泥砂浆后灌注水泥-水玻璃浆液;其余各孔则采用水泥-水玻璃浆液灌注,灌浆完成后,仅9号桩需要采用小功率抽水机定时抽水即可满足施工要求,灌浆后形成的临时帷幕隔水效果明显。

b.桩基底部扩径及桩身加长设计。焦家连续刚构渡槽GG2主墩桩基开挖至桩底后,嵌入弱风化基岩深度不足,其中GG2主墩4号桩深入弱风化岩层仅6.3m,低于设计要求的16m,由于出水量较大,继续开挖难度极大。为此,通过对现场施工进行充分调研及计算分析后,将桩底直径扩挖至3m,同时,在桩身内预先埋设了3根灌浆管直通桩底用于后注浆(但未启用)。该桩竖向承载力检验成果证明其承载力满足设计要求。河沟头连续刚构渡槽GG2、GG3主墩桩基由于穿越多层煤层,岩石较为破碎,因此通过加长桩身以确保桩基的承载力。

c.溶洞、溶腔的处理。徐家湾连续刚构渡槽主墩桩基在开挖过程中有多根桩基桩周出现溶洞、溶腔情况,采用混凝土或埋石混凝土进行回填处理。

3桩基施工

3.1桩基开挖

各承台桩基均采用了间隔交错跳挖的方式开挖成孔,第1次开挖后及时浇筑混凝土地面环梁及护壁,每次开挖后及时浇筑混凝土护壁后再行开挖[5]。开挖过程中,及时测量以确保桩孔尺寸、平面位置及垂直度满足设计要求。孔内基岩爆破作业采用浅眼松动爆破法,严格控制炸药用量,并在炮眼附近加强支撑和护壁,防止震塌孔壁。开挖过程中采取强制通风措施以确保施工安全;由于河沟头渡槽需要穿越煤层,施工全程监测了瓦斯、一氧化碳、硫化氢、氧气的浓度,GG2主墩桩基顺利穿越了3层煤层,其最大开挖深度为48.5m。

3.2混凝土灌注

a.混凝土灌注方式。结合各墩桩基的实际情况,制定混凝土灌注方式。徐家湾连续刚构渡槽3个主墩36根桩基混凝土均采用串筒的方式灌注,其余96根桩基则采用水下灌注混凝土的方式灌注。

b.混凝土性能控制。混凝土工作性能是控制桩基混凝土浇筑质量的关键。采用串筒方式灌注时,混凝土坍落度控制在70~90mm;采用水下方式灌注时,坍落度控制在180~200mm,以确保混凝土的和易性及流动性,同时还充分考虑了气温、运距及施工时间的影响。混凝土的初凝时间结合气温、运距及灌注时间长短等因素确定,控制在8~10h。

c.混凝土灌注工艺。桩基混凝土灌注前,将桩的钢筋骨架整体放入孔内,之后迅速灌注混凝土。采用串筒的方式灌注时,孔内混凝土应一次连续灌注完毕,灌注时间不得长于混凝土初凝时间,采用插入式振捣器人工振实,桩顶2m以内的混凝土采取加强捣实措施。

采用内径280mm的钢导管进行水下混凝土灌注时,首批灌注混凝土的数量满足导管首次埋置深度1.0m以上的需要,且孔底至导管底端间距为0.4m。首批混凝土入孔后,混凝土连续灌注,均在首批混凝土初凝前完成灌注。在灌注过程中,始终保持孔内的水头高度;导管埋置于混凝土的深度为2.5m,并随时探测孔内混凝土面层的高程,及时调整导管埋深。灌注的桩顶高程高于设计高程0.5m,超灌的多余部分在承台施工前凿除。

4基桩质量检验

桩身完整性检验与基桩竖向抗压承载力检验是基桩质量检验的2项核心内容,且密不可分,检验结果能对单桩承载力做出正确评价。鉴于水利行业暂无基桩质量检验的技术标准,基于相似性原则,经综合分析公路与建筑行业有关基桩的检验标准[12-13],并结合4座连续刚构渡槽自身的特点,对基桩的完整性检验和承载力检验提出系统完善的技术要求,以确保工程质量,使得质量检验工作有序开展。

4.1桩身完整性检验

渡槽桩基桩身完整性按JTG/TF81-01—2004《公路工程基桩动测技术规程》的规定分类。结合渡槽桩基的特点,采用了2种检验方法进行检验:①声波透射法,逐根进行桩身完整性检验,桩基混凝土灌注前应预埋声测管(直接固定在桩基钢筋笼纵向钢筋上),单根桩基预埋声测钢管4根,内径51mm,对称布置于桩基内侧;②钻芯法,主要复检第1种检验方法中出现的Ⅲ类及Ⅳ类桩、施工质量有疑问的桩及重要的桩,抽样检测率5%,不足1根的按1根取样。4座连续刚构渡槽总计132根桩基,均满足设计要求。

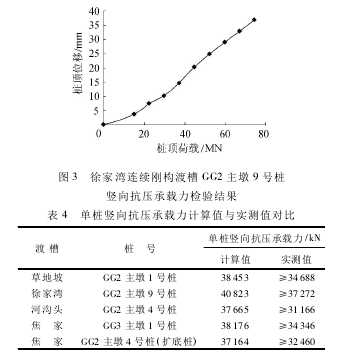

4.2基桩竖向抗压承载力检验

由于4座连续刚构渡槽最大单桩竖向压力设计值为32910.1kN,采用常规的检验方法将面临现场实施的巨大困难,因此,采用基桩自平衡法进行竖向抗压承载力检验。基桩自平衡法分10级进行加载,卸载分5级进行。通过自平衡法获取向上、向下两条荷载-沉降曲线后,结合桩的应变、断面刚度等因素,进而求出不同深度的桩侧摩阻力,利用荷载传递解析方法,最终等效转换成传统的桩顶荷载对应的荷载-沉降关系曲线,本文涉及的竖向抗压承载力检验结果均为等效转换后的曲线。

图3为徐家湾连续刚构渡槽GG2主墩9号桩竖向抗压承载力检验结果,整桩实测容许承载力大于或等于37272kN,满足设计要求。表4列出了4座连续刚构渡槽单桩竖向抗压承载力计算值、实测值,表中单桩竖向抗压承载力计算参考了文献[1,9],在端阻发挥系数、侧阻发挥系数的选取方法上一致。表4中的实测承载力并不能代表真实的承载能力,但就工程应用而言,已能反映出设计的安全性与可靠性。同时,还与文献[1]中地质条件相似的桥梁桩基进行了对比,实测容许承载力均能达到设计要求。

5结语

由于嵌岩桩充分利用了基岩的承载能力,从而提高了单桩承载力,非常适宜于大吨位桩基的建设;人工挖孔的施工方式具有易操作、质量易控制、投资相对较省的特点,因此在地质条件适宜的条件下可合理选用大吨位挖孔灌注桩作为结构的基础。桩基设计时需充分考虑地质、地形、施工等方面的因素,以便合理选择桩型、桩径、桩长、成孔方式;大吨位基桩完整性检验、基桩竖向抗压承载力检验必不可少,能对桩基结构的质量做出正确评价。黔中水利枢纽一期工程4座连续刚构渡槽主墩桩基结合自身建设情况,并充分借鉴了公路、建筑行业有关桩基技术标准,制定了相应的设计、施工、质量检验标准,所有桩基已于2012年12月完成施工,质量检验结果表明,该工程桩基结构安全可靠,完全满足设计要求,应用情况良好。

参考文献:

[1]龚维明,戴国亮,宋晖.大直径深长嵌岩桩承载机理研究与应用[M].北京:人民交通出版社,2010.

[2]杨嘉璞.嵌岩灌注桩的轴向承载力[J].岩土工程学报,1984,6(2):13-22.