1 工程概况

三峡工程建设中,闸门埋件及门叶安装占据了整个金属结构安装的很大一部分,弧形闸门因其在受力和启闭方面具有独特的一面而被广泛应用于溢流坝段泄水孔和排漂孔,但弧形闸门在安装过程中却比平板闸门更为复杂、施工工艺和测量控制要求更高。排漂孔弧形闸门宽7.0m×高 13.960m×厚 1.7473m,弧面半径 R=20m,支铰中心高程为139.400m,支铰座底面俯角 9.81°。

2 测量控制网的布设

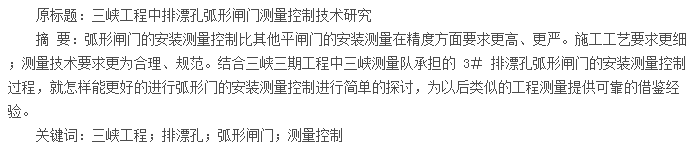

2.1 平面控制网的布设

综合考虑排漂孔侧墙砼浇筑的上升速度及其他工程部位的影响,以及在安装后期将面临与外界施工等级控制网失去通视的情况,必须在排漂孔底板的溢流面上布设相对独立的矩形控制网,以保证在整个弧形闸门安装过程中系统的统一性。这也是弧形闸门安装过程中及其重要的准备工作。首先采用三角测量法,利用施工等级控制网在排漂孔底板上布设两个控制点pk1、pk2,采用南方测绘的平差软件进行平差计算后上报监理工程师及业主测量中心进行校核,要求控制点点位限差相对于邻近控制网点的点位小于±5mm,在确认无误后,首先布设排漂孔中心线 Z1~Z4做为安装轴线,在 Z2 上设站,检查 Z1~Z4 的共线度并配合钢带尺布设 2L、2R 两点,再分别在 2L、2R 设站布设 1L、3L、1R、3R。

控制网布设时,先用红铅笔在地面上做好标记,以便在校核时进行调整。最后分别在1L、3L、1R、3R上设站,对各点间的直角关系、共线度、直线及对角线距离进行反复测量,并用钢带尺实际量距进行比较,对整个控制网进行调整,使矩形控制网各共线度、直角度符合规范要求。

2.2 高程基准点的布设

在高程控制方面,提前在溢流面砼浇筑时埋设铜球BM1、BM2,利用Ⅱ等水准点作为基准,采用Ⅱ等水准的测量标准进行闭合测量。

3 闸门底坎的安装测量

受溢流面条件限制,闸门底坎布置为倾角 71.811°的斜面,在保证倾斜度不变的情况下,底坎 X 方向的轴线控制为±3mm,高程控制为±5mm。

4 弧门支铰的放样及安装测量

4.1 支铰的放样

弧门支铰的放样至关重要,首先在 4R、4L 上分别设站,后视1R、1L,将仪器转动 90°在两侧侧墙上布设的支架上放出 OL、OR,再采用竖直传高的方法将水准高程传至OL、OR上,使 OL、OR 两点的 X 轴向坐标为 0+29.057(支铰中心),高程为139.400米。在这两点上悬挂一条0.3mm 的钢丝,一端挂设重锤尽量减少钢丝的垂曲度,采用检定过的钢带尺丈量底坎中心线(砼浇筑后)至钢丝的实际斜距,在经过垂曲、温度改正后与理论半径(R=20 米)的限差应不大于±1mm,若超出限差时,重新对铰轴中心点进行校核、调整,直至满足限差要求。

4.2 锚栓架套模的安装

支铰的安装采用的是先安装锚栓架套模的安装工艺,其好处是避免了体积、自重庞大的支铰在调整上带来的不便。锚栓架的安装精度直接影响支铰的安装精度,因此采用重锤加油桶配合钢尺量距和全站仪配合钢带尺校核两种测量方法进行定位检测,并且还要进行两块套模埋件的共面度测量,从而保证了支铰座铰轴中心线垂直于孔口中心线。

4.3 支铰的安装

支铰的正式安装是采用穿轴整体一次吊装到位的方法,避免了多种结构件在拼装过程中出现的误差。是在锚栓架浇筑后砼达到凝固龄期拆除相关模板后进行的,在此之前所要作的测量工作是将两侧墙上的 OL、OR 两点向高处垂直移动一定距离,具体以超过支铰为准。支铰与锚栓架采用螺栓连接,可调整的空间非常小。在抬高后的 OL、OR 两点上绷设钢丝,依然采用重锤加油桶配合钢尺量距和全站仪配合钢带尺校核两种测量方法进行检测,锚栓架的砼后变形较小时,支铰基本上不用调整就能满足规范要求。

弧门支铰的安装完成后,弧形门安装测量工作就完成一半了,因此,控制网的布设及支铰的安装是弧形工作门安装的重点。

5 弧形门叶的安装测量

弧形门叶的安装采用逐层叠摞的施工工艺,首先利用底坎上的3L、Z3、3R 点进行首节定位,再将 5 节门叶逐层叠摞放置在预留门槽内,进行初步加固连接,用支臂与支铰连接起来。检测时采用全站仪与无气泡小棱镜配合测量弧门面板两侧边沿的坐标值(每1 米采集一个点),用坐标反算程序计算测点至支铰中心的半径(R=20 米);再采用钢带尺直接量距的方法丈量仪器测量点位距支铰中心的实际半径,与仪器测量计算出的数据进行比较,在不超出规范的情况下,最后以加垂曲、温度改正后的实际量距为准进行弧门门叶的控制,仪器测量值做为校核。

在经过反复测量后,进行最终焊接,焊后测量变形值。

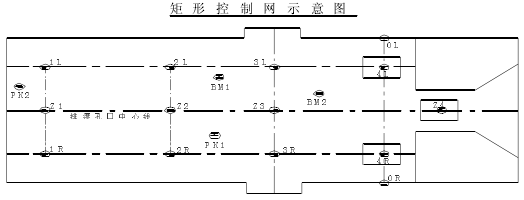

6 启闭机的安装控制测量

排漂孔弧形门启闭机安装在门槽顶部 EL.161.9 米高程的平台上,首先在提前布设好的 Z4点上设站,后视 Z1点,在 EL.161.9 米的平台上布设控制点QZ,进行反复测量。控制点的布设以架设仪器后能看见支铰铰轴中心及 Z4为宜,在 QZ 上架站,后视 Z4,检查铰轴中心。因后期受启闭机安装影响使QZ与 Z4通视受阻,所以预先在两侧墙上布设后视点 A、B,经多次后视读数,最后确定 QZ 到 A 点,QZ 到 B 点的角度值做为以后测量时的后视及检查点。高程点则采用竖直传高的方法以铰轴中心实际值为基准,在两侧墙上布设两个高程点,需进行多次往返测量以保证其精度。

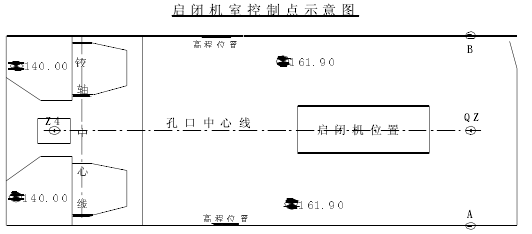

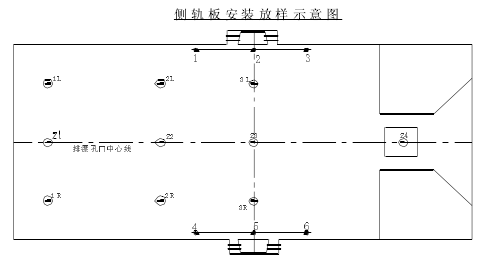

7 侧轨板及门楣的安装测量控制

在启闭机安装完成后,就进行连门调试,做门叶在预留轨道槽内的画弧试验。试验结束后就要进行侧轨板的安装,因侧轨板的安装需搭设脚手架,而受环境限制,脚手架的搭设必须与门叶连接才能保证其稳定性,因此门叶要下落距底坎不到 1米的位置,这样侧轨板的设计位置距门叶侧边的距离就只有5cm 左右,这就给安装及测量带来了很大的难度。侧轨板的安装测量控制为水封工作轨面的垂直度,设计要求为+2/-1mm;及侧轨板水封中心到铰轴中心的半径(R=19.970 米),设计要求为±5mm;轨面扭曲度为3mm。在安装前依然是进行侧轨板的基准放样,除在底坎上放出侧轨板的定位点(距侧轨板 15cm)2#、5# 外,在门叶的前后各放一个点,保证三点在一条直线上。放样完毕后,采用钢带尺量距对所放点位进行校核,确保其准确无误。测量时在门叶的前后两点上绷上钢丝做为基准,从轨道顶部挂重锤至油桶内,用钢板尺量出垂直钢丝距基准钢丝的距离做为底数,再量出侧轨板水封面据垂直钢丝的距离与底数相加,再与15cm相比较,看是否满足规范要求。不断的调整垂直钢丝的位置,在轨道上每一米采集一个点,每个点都符合规范要求,则本条轨道的垂直度是合格的;半径测量则直接用钢带尺丈量铰轴中心至侧轨板水封中心,加垂曲、温度改正后在规范要求之内则为合格;轨面扭曲度是轨面同断面上上下游两点之差不超过3mm,垂直度测量完毕后,扭曲度可以直接计算得出。当侧轨板各项数值均符合规范要求,则可以进行最后加固、浇筑。浇筑时应尽量小心,避免对侧轨板产生碰撞,浇筑后出现大的变形则无法进行处理而造成水封压缩量的减少或加大。门楣的测量控制较为简单,主要是以侧轨板浇筑完门叶落下后根据门叶位置调整其高度。

8 经验总结

三峡三期工程中排漂孔弧形闸门及埋件安装因受其他施工影响,施工周期较长,且测量作业环境较差,安全隐患较多,给测量人员和设备带来了很多不便。弧形门的安装精度比其他平板闸门要求更高、更严,施工工艺要求更细;测量技术要求更为合理、规范。采用支铰穿轴整体吊装和门叶一次性叠摞完成的安装方法,则要求矩形平面控制网的建立要严密、及时;铰轴中心线距底坎中心线的距离必须要求不大于设计值的±1mm。因此,我们必须有一整套完整、规范、合理的测量作业程序来保证其精度。